1.本实用新型涉及航空发动机试验设备领域,具体而言,涉及一种航空发动机试验用核心机及其中心锥。

背景技术:

2.航空发动机核心机用于验证高压部件的性能,航空发动机包括沿气流方向由上游至下游一次设置的压气机、燃烧室、涡轮和中心锥。试验过程中会将经过压气机、燃烧室、涡轮的高压气体排出,由于气流温度过高,气体排出使得中心锥壁面温度较高,同时也引起较大的热变形热应力,对中心锥的材料耐高温等性能以及结构强度提出严苛的要求。

技术实现要素:

3.本实用新型旨在提供一种航空发动机试验用核心机及其中心锥,以改善相关技术中存在的中心锥壁面温度较高。

4.根据本实用新型实施例的一个方面,提供了一种航空发动机试验用核心机的中心锥,中心锥包括:

5.中心锥蒙皮,围成锥形腔室;

6.气膜孔,至少设在中心锥蒙皮的大径端;以及

7.封堵部件,设在中心锥蒙皮的小径端,以封堵中心锥蒙皮的小径端。

8.在一些实施例中,中心锥蒙皮的沿其轴向的靠近大径端的一段蒙皮上设置由多个气膜孔。

9.在一些实施例中,多个气膜孔在中心锥的轴向上并排布置。

10.在一些实施例中,多个气膜孔在中心锥的周上并排布置。

11.在一些实施例中,多个气膜孔在中心锥的周向和母线方向上行列布置。

12.在一些实施例中,中心锥蒙皮包括第一部位和比第一部位远离中心锥蒙皮的大径端的第二部位,第二部位的单位面积内气膜孔的总的流通面积大于第一部位的单位面积内气膜孔的总流通面积。

13.在一些实施例中,第二部位处的气膜孔的排布密度大于第一部位处的气膜孔的密度。

14.在一些实施例中,第二部位处的气膜孔的孔径大于第一部位处的气膜孔的孔径。

15.根据本实用新型的另一方面,还提供了一种航空发动机试验用核心机,航空发动机试验用核心机包括上述的中心锥。

16.在一些实施例中,航空发动机试验用核心机还包括:

17.压气机;

18.燃烧室,沿气体流动方向位于压气机的下游;

19.涡轮,沿气体流动方向位于燃烧室的下游,并位于中心锥的大径端的上游,中心锥的小径端比大径端远离涡轮。

20.应用本实用新型的技术方案,通过从涡轮引入冷却气流并将冷却气流通过中心锥壁面上的气膜孔排出,从而实现整个中心锥壁面的降温,实现对核心机中心锥的冷却,提高中心锥结构的耐高温能力。

21.通过以下参照附图对本实用新型的示例性实施例的详细描述,本实用新型的其它特征及其优点将会变得清楚。

附图说明

22.为了更清楚地说明本实用新型实施例或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

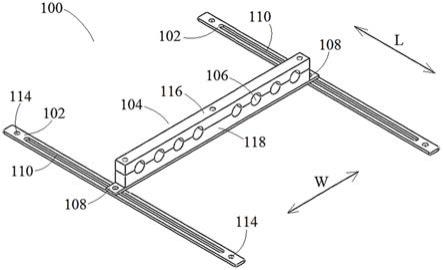

23.图1示出了本实用新型的实施例的航空发动机试验用核心机的中心锥的结构示意图;

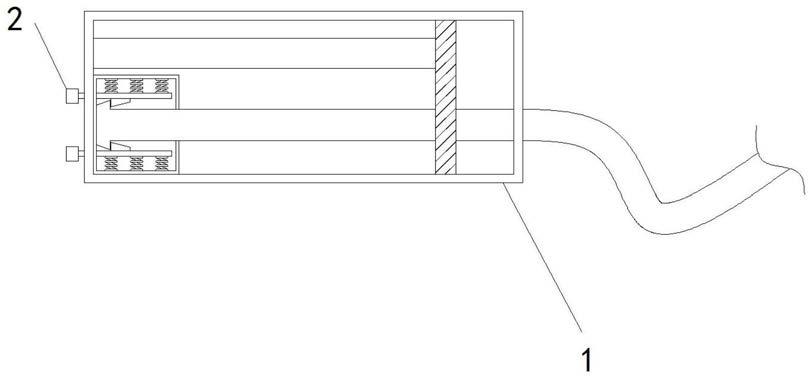

24.图2示出了本实用新型的实施例的航空发动机试验用核心机的中心锥的中心锥蒙皮的结构示意图;

25.图3示出了图2中的a处的局部放大图;

26.图4示出了本实用新型的实施例的航空发动机试验用核心机的中心锥的剖视图;

27.图5示出了本实用新型的实施例的航空发动机试验用核心机的中心锥的冷却原理图;以及

28.图6示出了图5中b处的局部放大图。

29.图中:

30.1、中心锥蒙皮;2、中心锥法兰;3、封堵部件;4、安装口盖;5、螺栓;6、气膜孔;7、螺母。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.结合图1至4所示,航空发动机试验用核心机的中心锥,中心锥包括中心锥蒙皮1、气膜孔6和封堵部件3。中心锥蒙皮1围成锥形腔室。气膜孔6至少设在中心锥蒙皮1的大径端。封堵部件3设在中心锥蒙皮1的小径端,以封堵中心锥蒙皮1的小径端。

33.通过从涡轮引入冷却气流并将冷却气流通过中心锥壁面上的气膜孔6排出,从而实现整个中心锥壁面的降温,实现对核心机中心锥的冷却,提高中心锥结构的耐高温能力。

34.中心锥蒙皮1的沿其轴向的靠近大径端的一段蒙皮上设置由多个气膜孔6。多个气膜孔6在中心锥的轴向上并排布置。多个气膜孔6在中心锥的周上并排布置。

35.多个气膜孔6在中心锥的周向和母线方向上行列布置中心锥蒙皮1上均匀分布由多个气膜孔6,以使中心锥蒙皮1的各个部位均能有冷却气体流出。

36.中心锥蒙皮1包括第一部位和比第一部位远离中心锥蒙皮1的大径端的第二部位,第二部位的单位面积内气膜孔6的总的流通面积大于第一部位的单位面积内气膜孔6的总流通面积。

37.靠近中心锥蒙皮1的大径端的第一部位的气膜孔6流出的气体相对较少,有利于使得气体向小径端流动,从而使得靠经中心锥蒙皮1的小径端的气膜孔6也有足够的气体流出。

38.在一些实施例中,第二部位处的气膜孔6的排布密度大于第一部位处的气膜孔6的密度。

39.在另一些实施例中,第二部位处的气膜孔6的孔径大于第一部位处的气膜孔6的孔径。

40.结合图4至6所示,中心锥还包括连接在中心锥蒙皮1的大径端的中心锥法兰2,中心锥法兰2套设在中心锥蒙皮1的大径端的内部。

41.中心锥还包括套设在中心锥蒙皮1的大径端外部的安装口盖4,中心锥蒙皮1、封堵部件3、中心锥法兰2通过焊接形成中心锥焊接组件。焊接组件与发动机的涡轮结构通过螺栓5和螺母7相连。

42.中心锥的组装和安装过程如下:

43.将中心锥蒙皮1、封堵部件3、中心锥法兰2通过焊接形成中心锥焊接组件。

44.将焊接组件与涡轮结构通过螺栓5相连,最后将安装口盖4通过螺栓5安装至中心锥焊接组件上。

45.试验时,来自涡轮的冷却气流进入中心锥内腔后,由于末端封堵部件3的存在使得低温气流只能通过中心锥蒙皮上的气膜孔排出,气膜孔冷却面积当量大,且气流经过气膜孔汇入热流中,在中心锥外壁面形成气膜,实现对核心机中心锥的冷却。

46.结合图5和6所示,在本实施例中,通过从涡轮引入冷却气流并将冷却气流通过中心锥蒙皮1上的密集排布的气膜孔排出,气流经过气膜孔6汇入热流中,在中心锥外壁形成气膜,从而实现整个中心锥壁面的降温,实现对核心机中心锥的冷却,避免了高温带来了材料力学性能的快速折减,提高了中心锥结构的耐高温能力。

47.核心机试验排出的高温气体使得中心锥结构温度上升,带来材料性能的折减以及强度等问题,通过从涡轮引入冷却气流并将冷却气流通过中心锥壁面上的密集排布气膜孔排出,从而实现整个中心锥壁面的降温,实现对核心机中心锥的冷却,提高中心锥结构的耐高温能力。

48.在中心锥结构上开出气膜孔,并引入来自涡轮的冷却气流,气膜孔冷却面积当量大,且气流经过气膜孔汇入热流中,在中心锥外壁面形成气膜,可以对中心锥实现十分有效的降温作用,显著提高了中心锥结构的耐高温能力。

49.根据本实用新型的另一方面,还提供了一种航空发动机试验用核心机,航空发动机试验用核心机包括上述的中心锥。

50.航空发动机试验用核心机还包括沿气体的流动方向由上游至下游依次布置的压气机、燃烧室和涡轮。燃烧室沿气体流动方向位于压气机的下游。涡轮沿气体流动方向位于燃烧室的下游,并位于中心锥的大径端的上游。中心锥的小径端比大径端远离涡轮。图中的箭头fwd为前方,也即涡轮所在的方向。

51.以上仅为本实用新型的示例性实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。