1.本实用新型属于加工技术领域,尤其是涉及一种导轮。

背景技术:

2.为了提高线缆抗emi性能,可以将此屏蔽复合带折叠一定的角度,形成屏蔽闭合。在现有技术中,需要配套的模具和装置对屏蔽带进行折叠,但这些模具或装置的结构复杂、成本高,对屏蔽带的连续生产程度不高,不易维修和后期保养。同时,用现有的模具或装置在生产折叠复合带时有擦边、折叠位置严重偏移等问题,影响折叠处屏蔽闭合效果。

技术实现要素:

3.本技术针对现有技术的不足,本实用新型提供了一种导轮。

4.本实用新型的技术方案如下:

5.一种导轮,所述导轮为一凹型导轮,所述凹型导轮具有:

6.凹型导轮本体;

7.v型凹槽,其沿所述凹型导轮本体的圆周方向贯穿开设,所述v型凹槽底部设置为圆弧结构;

8.第一限位部,其位于所述圆弧结构上方的所述v型凹槽内周壁上,所述第一限位部沿所述凹型导轮本体的圆周方向贯穿开设,所述第一限位部包括第一下凹台阶和与所述第一下凹台阶相对设置的第二下凹台阶;

9.其中,所述第一下凹台阶的所在平面被设置为与所述第二下凹台阶的所在平面平行或高于所述第二下凹台阶的所在平面。

10.优选的是,所述v型凹槽的底部夹角为15~80

°

,所述圆弧结构的直径为7~11mm。

11.优选的是,所述第一限位部高度为2~4mm。

12.优选的是,一种导轮,所述导轮为一凸型导轮,所述凸型导轮具有:

13.凸型导轮本体;

14.v型凸起,其沿所述凸型导轮本体的圆周方向凸出设置,所述v型凸起顶部设置为倒角结构;

15.第二限位部,其位于所述v型凸起外周壁的底部两侧端,所述第二限位部沿所述凸型导轮本体的圆周方向贯穿开设,所述第二限位部包括第三下凹台阶和与所述第三下凹台阶相对设置的第四下凹台阶;

16.其中,所述第三下凹台阶的所在平面被设置为与所述第四下凹台阶的所在平面平行或高于所述第四下凹台阶的所在平面。

17.优选的是,所述第三下凹台阶底部设置为第一圆角结构,所述第四下凹台阶底部设置为第二圆角结构。

18.优选的是,所述第一圆角结构的直径为8~10mm,所述第二圆角结构的直径为8~10mm。

19.优选的是,所述v型凸起的顶部夹角为10~130

°

,所述倒角结构的直径为1~5mm。

20.优选的是,所述第二限位部高度为3~5mm。

21.优选的是,所述导轮沿轴向贯穿开设有安装孔,所述导轮具有固定端和输入端,所述固定端的所述导轮端面上开设有第一定位孔,所述第一定位孔外周的所述导轮端面上还开设有若干螺孔,所述输入端的所述导轮端面上开设有第二定位孔,所述第二定位孔的内周壁上设置有内螺纹。

22.优选的是,还包括一用于与电机连接的定位部,所述定位部包括:

23.端盖,其上设置有与所述螺孔对齐连通的通孔,所述定位部通过螺栓连接固定安装在所述固定端;

24.定位轴,其与所述端盖一体成型,所述定位轴贯穿所述安装孔并延伸出所述输入端外与电机输出轴连接;

25.垫片,其外周壁上设置有与所述内螺纹对应的外螺纹,所述垫片通过螺纹连接卡设在所述第二定位孔中;

26.其中,电机驱动所述定位轴转动使所述导轮沿所述定位轴的轴向转动。

27.本实用新型有益的技术效果在于:

28.1、本实用新型的导轮为凹型导轮或凸型导轮,对于凹型导轮而言,沿凹型导轮本体的圆周方向贯穿开设有v型凹槽,v型凹槽的内周壁上沿凹型导轮本体的圆周方向贯穿开设有第一限位部,第一限位部包括第一下凹台阶和与第一下凹台阶相对设置的第二下凹台阶,第一下凹台阶的所在平面被设置为与第二下凹台阶的所在平面平行或高于第二下凹台阶的所在平面,第一限位部在生产折叠复合带时起到限位作用;对于凸型导轮而言,沿凸型导轮本体的圆周方向凸出设置有v型凸起,v型凸起外周壁的底部两侧端沿凸型导轮本体的圆周方向贯穿开设有第二限位部,第二限位部包括第三下凹台阶和与第三下凹台阶相对设置的第四下凹台阶,第三下凹台阶的所在平面被设置为与第四下凹台阶的所在平面平行或高于第四下凹台阶的所在平面。本实用新型结构简单,成本低,可实现对折叠复合带的连续生产,通过设置下凹台阶减少了复合带折叠时的折叠位置偏移量,提高了折叠精度。

29.2、本实用新型的凹型导轮中v型凹槽底部设置为圆弧结构,凸型导轮中的v型凸起顶部设置为倒角结构,圆弧结构或倒角结构可避免复合带与导轮发生拖动摩擦,有助于解决复合带擦边问题,有利于实现折叠复合带的连续生产。

30.3、本实用新型的导轮还设置有定位部,定位部上的定位轴与电机连接,定位部通过螺栓连接固定安装在导轮的固定端,从而当电机运行时,电机输出轴带动定位轴转动,定位轴驱动定位部和导轮一起绕定位轴的轴向转动,以实现折叠复合带的连续生产,定位部与导轮通过螺栓固定连接,提高了导轮的安装精度,进一步提高了复合带的折叠精度。

附图说明

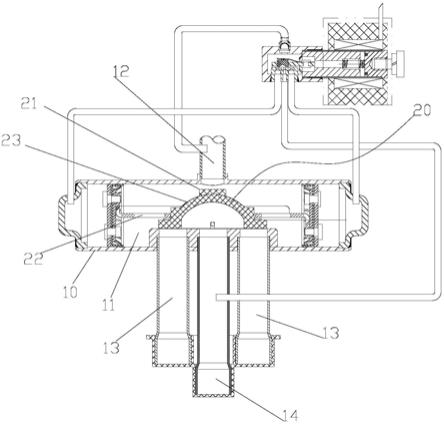

31.图1为凹型导轮的内部结构示意图;

32.图2为实施例1中凹型导轮的内部结构示意图;

33.图3为实施例2中凹型导轮的内部结构示意图;

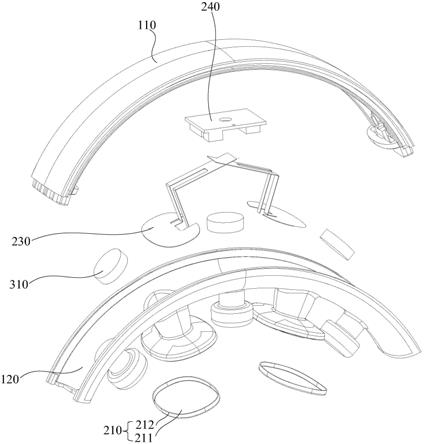

34.图4为凸型导轮的内部结构示意图;

35.图5为实施例3中凸型导轮的内部结构示意图;

36.图6为实施例4中凸型导轮的内部结构示意图;

37.图7为定位部的结构示意图。

具体实施方式

38.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

39.本实用新型提供了一种导轮,图1~7示出了根据本实用新型的实现形式,导轮1为一凹型导轮或一凸型导轮,导轮1沿轴向贯穿开设有安装孔17,导轮1具有固定端18和输入端19,固定端18的导轮1端面上开设有第一定位孔181,第一定位孔181外周的导轮1端面上还开设有若干螺孔182,输入端19的导轮1端面上开设有第二定位孔191,第二定位孔191的内周壁上设置有内螺纹。

40.该导轮1还包括一用于与电机连接的定位部2,定位部2包括:端盖21、定位轴22和垫片23,端盖21上设置有与螺孔182对齐连通的通孔211,定位部2通过螺栓连接固定安装在固定端18,定位轴22与端盖21一体成型,定位轴22贯穿安装孔17并延伸出输入端19外与电机输出轴连接,垫片23外周壁上设置有与内螺纹对应的外螺纹,垫片23通过螺纹连接卡设在第二定位孔191中,电机驱动定位轴22转动使导轮1沿定位轴22的轴向转动。

41.定位部2上的定位轴22与电机连接,定位部2通过螺栓连接固定安装在导轮1的固定端18,从而当电机运行时,电机输出轴带动定位轴22转动,定位轴22驱动定位部2和导轮1一起绕定位轴22的轴向转动,以实现折叠复合带的连续生产,定位部2与导轮1通过螺栓固定连接,提高了导轮1的安装精度,进一步提高了复合带的折叠精度。

42.对于凹型导轮而言,沿凹型导轮本体11的圆周方向贯穿开设有v型凹槽12,v型凹槽12的内周壁上沿凹型导轮本体11的圆周方向贯穿开设有第一限位部13,第一限位部13包括第一下凹台阶131和与第一下凹台阶131相对设置的第二下凹台阶132,第一下凹台阶131的所在平面被设置为与第二下凹台阶132的所在平面平行或高于第二下凹台阶132的所在平面,第一限位部13在生产折叠复合带时起到限位作用;对于凸型导轮而言,沿凸型导轮本体14的圆周方向凸出设置有v型凸起15,v型凸起15外周壁的底部两侧端沿凸型导轮本体14的圆周方向贯穿开设有第二限位部16,第二限位部16包括第三下凹台阶161和与第三下凹台阶161相对设置的第四下凹台阶162,第三下凹台阶161的所在平面被设置为与第四下凹台阶162的所在平面平行或高于第四下凹台阶162的所在平面。本实用新型结构简单,成本低,可实现对折叠复合带的连续生产,通过设置下凹台阶减少了复合带折叠时的折叠位置偏移量,提高了折叠精度。

43.此外,凹型导轮中v型凹槽12底部设置为圆弧结构121,圆弧结构121可避免复合带与导轮1发生拖动摩擦,有助于解决复合带擦边问题,有利于实现折叠复合带的连续生产。具体见实施例1和实施例2。

44.实施例1

45.一种导轮,该导轮1为一凹型导轮,凹型导轮具有:凹型导轮本体11、v型凹槽12和第一限位部13,v型凹槽12沿凹型导轮本体11的圆周方向贯穿开设,v型凹槽12底部设置为圆弧结构121,第一限位部13位于圆弧结构121上方的v型凹槽12内周壁上,第一限位部13沿凹型导轮本体11的圆周方向贯穿开设,第一限位部13包括第一下凹台阶131和与第一下凹

台阶131相对设置的第二下凹台阶132,第一下凹台阶131的所在平面被设置为与第二下凹台阶132的所在平面平行。

46.具体的,v型凹槽12的底部夹角为15

°

,圆弧结构121的直径为7mm。

47.具体的,第一限位部13的高度为2mm。

48.实施例2

49.一种导轮,该导轮1为一凹型导轮,凹型导轮具有:凹型导轮本体11、v型凹槽12和第一限位部13,v型凹槽12沿凹型导轮本体11的圆周方向贯穿开设,v型凹槽12底部设置为圆弧结构121,第一限位部13位于圆弧结构121上方的v型凹槽12内周壁上,第一限位部13沿凹型导轮本体11的圆周方向贯穿开设,第一限位部13包括第一下凹台阶131和与第一下凹台阶131相对设置的第二下凹台阶132,第一下凹台阶131的所在平面被设置为高于第二下凹台阶132的所在平面。

50.具体的,v型凹槽12的底部夹角为80

°

,圆弧结构121的直径为11mm。

51.具体的,第一限位部13的高度为4mm。

52.对于凸型导轮而言,沿凸型导轮本体14的圆周方向凸出设置有v型凸起15,v型凸起15外周壁的底部两侧端沿凸型导轮本体14的圆周方向贯穿开设有第二限位部16,第二限位部16包括第三下凹台阶161和与第三下凹台阶161相对设置的第四下凹台阶162,第三下凹台阶161的所在平面被设置为与第四下凹台阶162的所在平面平行或高于第四下凹台阶162的所在平面。本实用新型结构简单,成本低,可实现对折叠复合带的连续生产,通过设置下凹台阶减少了复合带折叠时的折叠位置偏移量,提高了折叠精度。

53.此外,凸型导轮中的v型凸起15顶部设置为倒角结构151,倒角结构151可避免复合带与导轮1发生拖动摩擦,有助于解决复合带擦边问题,有利于实现折叠复合带的连续生产。具体见实施例3和实施例4。

54.实施例3

55.导轮1为一凸型导轮,凸型导轮具有:凸型导轮本体14、v型凸起15和第二限位部16,v型凸起15沿凸型导轮本体14的圆周方向凸出设置,v型凸起15顶部设置为倒角结构151,第二限位部16位于v型凸起15外周壁的底部两侧端,第二限位部16沿凸型导轮本体14的圆周方向贯穿开设,第二限位部16包括第三下凹台阶161和与第三下凹台阶161相对设置的第四下凹台阶162,第三下凹台阶161的所在平面被设置为与第四下凹台阶162的所在平面平行。

56.具体的,第三下凹台阶161底部设置为第一圆角结构161a,第四下凹台阶162底部设置为第二圆角结构162a。

57.具体的,第一圆角结构161a的直径为8mm,第二圆角结构162a的直径为8mm。

58.具体的,v型凸起15的顶部夹角为10

°

,倒角结构151的直径为1mm。

59.具体的,第二限位部16的高度为3mm。

60.实施例4

61.导轮1为一凸型导轮,凸型导轮具有:凸型导轮本体14、v型凸起15和第二限位部16,v型凸起15沿凸型导轮本体14的圆周方向凸出设置,v型凸起15顶部设置为倒角结构151,第二限位部16位于v型凸起15外周壁的底部两侧端,第二限位部16沿凸型导轮本体14的圆周方向贯穿开设,第二限位部16包括第三下凹台阶161和与第三下凹台阶161相对设置

的第四下凹台阶162,第三下凹台阶161的所在平面被设置为高于第四下凹台阶162的所在平面。

62.具体的,第三下凹台阶161底部设置为第一圆角结构161a,第四下凹台阶162底部设置为第二圆角结构162a。

63.具体的,第一圆角结构161a的直径为10mm,第二圆角结构162a的直径为10mm。

64.具体的,v型凸起15的顶部夹角为130

°

,倒角结构151的直径为5mm。

65.具体的,第二限位部16的高度为5mm。

66.本实用新型的电机运行时,电机输出轴带动定位轴22转动,定位轴22驱动定位部2和导轮1一起绕定位轴22的轴向转动,此时被驱动的复合带沿垂直于导轮1轴向的方向靠近转动的导轮1。对凹型导轮而言,待折叠的复合带贴合在凹型导轮的v型凹槽12内壁上,由于沿凹型导轮本体11的圆周方向贯穿开设的第一限位部13上具有第一下凹台阶131和与第一下凹台阶131相对设置的第二下凹台阶132,使得复合带限位设置在第一限位部13下方的v型凹槽12中,减少了复合带折叠时的折叠位置偏移量,提高了折叠精度,v型凹槽12底部设置为圆弧结构121,圆弧结构121可避免复合带与导轮1发生拖动摩擦,有助于解决复合带擦边问题,有利于实现折叠复合带的连续生产;对凸型导轮而言,待折叠的复合带贴合在凸型导轮的v型凸起15外周壁上,由于沿凸型导轮本体14的圆周方向贯穿开设有第二限位部16,第二限位部16具有第三下凹台阶161和与第三下凹台阶161相对设置的第四下凹台阶162,使得复合带的两侧端限位设置在第二限位部16中,减少了复合带折叠时的折叠位置偏移量,提高了折叠精度,凸型导轮中的v型凸起15顶部设置为倒角结构151,倒角结构151可避免复合带与导轮1发生拖动摩擦,有助于解决复合带擦边问题,有利于实现折叠复合带的连续生产。

67.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本发明的领域。对于熟悉本领域的人员而言,可容易地实现另外的修改。因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。