1.本实用新型涉及灯珠载板技术领域,具体是一种灯珠载板的对位标靶。

背景技术:

2.随着电子产品向高密度,高精密、高可靠性发展,相对应线路板提出了同样的要求,客户对线路板的可靠性要求也越来越高,电镀填通孔因层与层间良好的可靠性逐渐受到客户的青睐,电镀填通孔因良好的可靠性将逐渐变成一种发展趋势。该灯珠载板类型的板件由于线宽间距小,采用以前的对位方式,过程发现崩孔严重。以往x型孔板件加工时,是通过抓取管位孔加工,图形也是通过抓取管位孔加工,虽然是共用同一套标靶,但是经过沉铜电镀工序时,管位孔往往会由于镀铜不均,导致激光和图形的倍率不一致。因此要提升灯珠载板的对准精度及产品良率,灯珠载板对位标靶的制作尤为重要。

技术实现要素:

3.本实用新型的目的在于提供一种灯珠载板的对位标靶,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

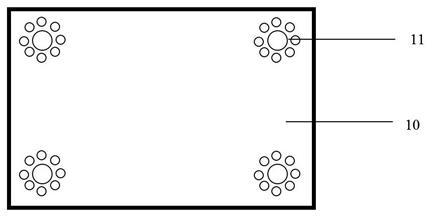

5.一种灯珠载板的对位标靶,包括开设在灯珠载板上的多个中心孔和开设在中心孔周围环绕排布的环绕小孔,环绕小孔环形排布在对应的中心孔周围,从而形成梅花状,在灯珠载板的两侧面对应的环绕小孔的端口分别设置为正面环绕小孔和反面环绕小孔,正面环绕小孔、反面环绕小孔均为阶梯型孔,表面有高低落差且面积较大,经过沉铜电镀工序时,可以减少由于镀铜不均带来的偏移产生的干扰。

6.进一步的:所述中心孔设置有四个,分别位于灯珠载板的四角上,中心孔的孔径为2

‑

5mm。

7.进一步的:所述环绕小孔设置有2

‑

20个,环绕小孔的孔径为0.3

‑

2.0mm。

8.进一步的:阶梯型孔的外部直径大于内部直径,在图形转移工序时,通过抓取所述灯珠载板的梅花形状对位标靶进行对位,提高灯珠载板的图形对准精度及产品良率高。

9.进一步的:所述的环绕小孔为贯穿灯珠载板的通孔,环绕排布的多个环绕小孔在灯珠载板同一侧面的端口上间隔设置阶梯型孔。

10.进一步的:所述的环绕小孔为盲孔,沿环形方向上分布的相邻的两个环绕小孔分别朝向灯珠载板的两侧面。

11.与现有技术相比,本实用新型的有益效果是:所述对位标靶的形状,是在最先机械钻孔钻出来的梅花型孔基础上,在周围环绕小孔设计阶梯型孔,由于该阶梯型孔表面有高低落差且面积较大,经过沉铜电镀工序时,可以减少由于镀铜不均带来的偏移产生的干扰。在图形转移工序时,通过抓取所述灯珠载板的对位标靶进行对位,有效地减少其它流程带来的干扰,起到改善盲孔孔崩的作用,并使得板件整体流程的对位系统统一,大幅提升灯珠载板的图形对准精度及产品良率。

附图说明

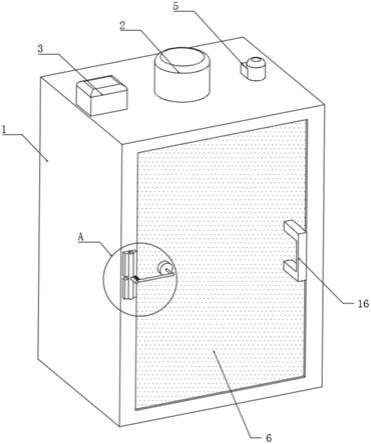

12.图1为多组对位标靶结构示意图;

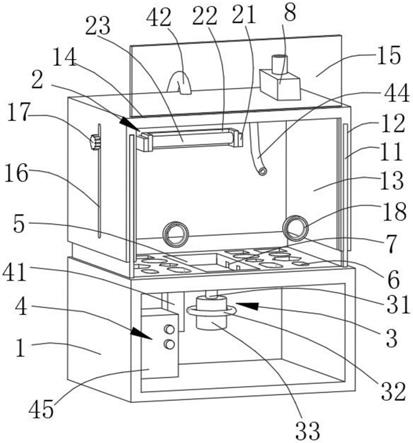

13.图2为一种灯珠载板的对位标靶的结构示意图;

14.图3为一种灯珠载板的对位标靶中正面环绕小孔的阶梯型孔的截面示意图;

15.图4为一种灯珠载板的对位标靶中反面环绕小孔的阶梯型孔的截面示意图;

16.图中:10、灯珠载板,11、对位标靶,20、中心孔,21、正面环绕小孔,22、反面环绕小孔,23、阶梯型孔,30、绝缘层,40、铜层。

具体实施方式

17.实施例1

18.请参阅图1

‑

4,本实用新型实施例中,一种灯珠载板的对位标靶,包括开设灯珠载板10上开设的多个中心孔20,中心孔20在灯珠载板10上开设有多个,优选的,中心孔20设置有4个,分别位于灯珠载板10的四角上,中心孔20的孔径为2mm;还包括有设置在每个中心孔20周围的多个环绕小孔,优选的,环绕小孔设置有5个,环绕小孔环形排布在对应的中心孔20周围,从而形成梅花状,所述的环绕小孔为贯穿灯珠载板10的通孔,孔径为0.3mm,在灯珠载板10的两侧面对应的环绕小孔的端口分别设置为正面环绕小孔21和反面环绕小孔22,正面环绕小孔21、反面环绕小孔22均为阶梯型孔23,环绕排布的多个环绕小孔在灯珠载板同一侧面的端口上间隔设置阶梯型孔23,表面有高低落差且面积较大,经过沉铜电镀工序时,可以减少由于镀铜不均带来的偏移产生的干扰,并且阶梯型孔23朝向外侧的直径大于内部直径,在图形转移工序时,通过抓取所述灯珠载板的梅花形状对位标靶11进行对位,提高灯珠载板10的图形对准精度及产品良率高。

19.所述阶梯型孔23采用激光加工或机械加工而成,采用激光加工或机械加工灯珠载板灯珠载板10表面的铜层40和绝缘层30,得出阶梯型孔23。

20.实施例2

21.请参阅图1

‑

4,本实用新型实施例中,一种灯珠载板的对位标靶,包括开设灯珠载板10上开设的多个中心孔20,中心孔20在灯珠载板10上开设有多个,优选的,中心孔20设置有4个,分别位于灯珠载板10的四角上,中心孔20的孔径为2mm;还包括有设置在每个中心孔20周围的多个环绕小孔,优选的,环绕小孔设置有2个,环绕小孔环形排布在对应的中心孔20周围,从而形成梅花状,所述的环绕小孔为贯穿灯珠载板10的通孔,孔径为1mm,在灯珠载板10的两侧面对应的环绕小孔的端口分别设置为正面环绕小孔21和反面环绕小孔22,正面环绕小孔21、反面环绕小孔22均为阶梯型孔23,环绕排布的多个环绕小孔在灯珠载板同一侧面的端口上间隔设置阶梯型孔23,表面有高低落差且面积较大,经过沉铜电镀工序时,可以减少由于镀铜不均带来的偏移产生的干扰,并且阶梯型孔23朝向外侧的直径大于内部直径,在图形转移工序时,通过抓取所述灯珠载板的梅花形状对位标靶11进行对位,提高灯珠载板10的图形对准精度及产品良率高。

22.所述阶梯型孔23采用激光加工或机械加工而成,采用激光加工或机械加工灯珠载板灯珠载板10表面的铜层40和绝缘层30,得出阶梯型孔23。

23.实施例3

24.请参阅图1

‑

4,本实用新型实施例中,一种灯珠载板的对位标靶,包括开设灯珠载

板10上开设的多个中心孔20,中心孔20在灯珠载板10上开设有多个,优选的,中心孔20设置有4个,分别位于灯珠载板10的四角上,中心孔20的孔径为5mm;还包括有设置在每个中心孔20周围的多个环绕小孔,优选的,环绕小孔设置有10个,环绕小孔环形排布在对应的中心孔20周围,从而形成梅花状,所述的环绕小孔为贯穿灯珠载板10的通孔,孔径为0.6mm,在灯珠载板10的两侧面对应的环绕小孔的端口分别设置为正面环绕小孔21和反面环绕小孔22,正面环绕小孔21、反面环绕小孔22均为阶梯型孔23,环绕排布的多个环绕小孔在灯珠载板同一侧面的端口上间隔设置阶梯型孔23,表面有高低落差且面积较大,经过沉铜电镀工序时,可以减少由于镀铜不均带来的偏移产生的干扰,并且阶梯型孔23朝向外侧的直径大于内部直径,在图形转移工序时,通过抓取所述灯珠载板的梅花形状对位标靶11进行对位,提高灯珠载板10的图形对准精度及产品良率高。

25.所述阶梯型孔23采用激光加工或机械加工而成,采用激光加工或机械加工灯珠载板灯珠载板10表面的铜层40和绝缘层30,得出阶梯型孔23。

26.实施例4

27.请参阅图1

‑

4,本实用新型实施例中,一种灯珠载板的对位标靶,包括开设灯珠载板10上开设的多个中心孔20,中心孔20在灯珠载板10上开设有多个,优选的,中心孔20设置有4个,分别位于灯珠载板10的四角上,中心孔20的孔径为3mm;还包括有设置在每个中心孔20周围的多个环绕小孔,优选的,环绕小孔设置有20个,环绕小孔环形排布在对应的中心孔20周围,从而形成梅花状,所述的环绕小孔为贯穿灯珠载板10的通孔,孔径为2mm,在灯珠载板10的两侧面对应的环绕小孔的端口分别设置为正面环绕小孔21和反面环绕小孔22,正面环绕小孔21、反面环绕小孔22均为阶梯型孔23,环绕排布的多个环绕小孔在灯珠载板同一侧面的端口上间隔设置阶梯型孔23,表面有高低落差且面积较大,经过沉铜电镀工序时,可以减少由于镀铜不均带来的偏移产生的干扰,并且阶梯型孔23朝向外侧的直径大于内部直径,在图形转移工序时,通过抓取所述灯珠载板的梅花形状对位标靶11进行对位,提高灯珠载板10的图形对准精度及产品良率高。

28.所述阶梯型孔23采用激光加工或机械加工而成,采用激光加工或机械加工灯珠载板灯珠载板10表面的铜层40和绝缘层30,得出阶梯型孔23。

29.实施例5

30.在上述实施例中,所述的环绕小孔为盲孔,并且沿环形方向上分布的相邻的两个环绕小孔分别朝向灯珠载板10的两侧面,即相邻的两个环绕小孔的端口一个朝向灯珠载板10的正面,一个朝向灯珠载板10的反面,朝向灯珠载板10的对应的侧面分别设置为正面环绕小孔21、反面环绕小孔22,正面环绕小孔21、反面环绕小孔22均为阶梯型孔23。

31.在灯珠载板10的正面图形转移加工时,采用的是中心孔20、正面环绕小孔21及阶梯型孔23进行图形加工对位;灯珠载板10的反面图形转移加工时,采用的是中心孔20、反面环绕小孔22及阶梯型孔23进行图形加工对位。

32.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。