自发膨胀板模塑

1.相关申请的交叉引用

2.本技术要求于2020年2月12日提交的美国临时申请62/975,326;2020年2月4日提交的美国临时申请62/970,060;2019年7月26日提交的美国临时申请62/879,029;2019年4月23日提交的美国临时申请62/837,235;以及2019年3月19日提交的美国临时申请62/820,294的优先权。每份申请的完整内容通过引用并入本文。

技术领域

3.本发明大体上涉及模制三维物体或其部分,特别涉及利用压缩的非织造材料作为模具内的可膨胀基材的方法,以及在流线型生产过程中使用这些可膨胀基材生产各种组件,包括座椅(汽车座椅、飞机座椅、船上座椅、办公座椅和其他家具)、床垫等。此外,本发明的方面包括通过将可膨胀基材与其他具有不同成分的可膨胀基材一起模塑,将可膨胀基材与其他部件(毡、金属、木材、稻草、橡胶、泡沫)一起模塑,或将可膨胀基材与其他可膨胀基材以不同的配置(例如,交叉、偏移等)或与不同尺寸和形状的可膨胀基材一起模塑,或根据不同配方将可膨胀基材模塑在一起,来提供具有定制特性的组件。

背景技术:

4.聚氨酯(pu)是一种热固性塑料,是异氰酸酯和多元醇反应的最简单形式的产物。其他组分出于各种原因加入反应。例如可用于根据客户的需求,加入催化剂、发泡剂、扩链剂、交联剂、颜料和填料等来定制最终产品。混合的组分被倒入一个完全或部分封闭的空腔中,这会形成最终聚氨酯产品的形状。

5.聚氨酯(pu)泡沫已被用作汽车座椅、床垫、家具等中的缓冲材料多年。这些材料具有成本、制造和其他方面的优势。然而,已经有人尝试用纺织非织造材料来代替聚氨酯泡沫。纺织非织造材料(简称“非织造布”)在重量、成本和性能方面具有优势。通过性能,例如,使非织造布靠近人,即在汽车座椅中靠近他或她的背部或臀部,在床垫中靠近人的身体等,为人提供更舒适的感觉,例如,它往往更“凉爽”,因为空气可以通过非织造布,这样人就不会出汗太多。此外,非织造布可以提供“硬度”和更好的支撑因素方面的优势,使非织造材料相对于pu泡沫来讲,坐或躺在上面更舒适。

6.聚氨酯的生产通常对健康、安全和环境产生不可忽视的影响。美国卫生与公共服务部的国家毒理学计划将甲苯二异氰酸酯(tdi,cas编号26471

‑

62

‑

5)列为“合理预期为人类致癌物”1

。甲苯二异氰酸酯“主要用于制造用于家具、床上用品、汽车座椅和飞机座椅的柔性聚氨酯泡沫塑料”1

。聚氨酯的生产也有各种需要处理的有害空气污染物排放点2。因此,聚氨酯的加工在这个具有环保意识的时代由于一些环境和安全合规要求可能会关闭。此外,聚氨酯泡沫不易回收利用,在大多数情况下,它们在使用寿命结束时注定要留在垃圾填埋场。相比之下,提出的非织造材料是完全可回收的,满足当今具有环保意识消费者的当前期望。

技术实现要素:

7.目前对柔性三维聚氨酯模制件的需求不断增长。例如,从汽车、航空航天、船舶和家具的座椅,到床上用品和前面提到的工业领域的特定组件,这些都各不相同。它们的使用仅受设计师想象力的限制,因为聚氨酯可以很容易地根据最终用户的规格进行定制。例如,在室内装潢和床垫行业,泡沫密度和压痕载荷挠度(ild)是最终用户必须意识到的重要特性。这同样适用于汽车、船舶和航空航天座椅领域,但由于燃料消耗而增加了减轻重量的限制。

8.本发明的一个实施方式是提供一种用于制造模制部件的新方法,模制部件包括但不限于床上用品、家具、汽车座椅、飞机座椅、船座椅等。

9.本发明的另一个实施方式是利用非织造材料制造模制三维物体,例如床上用品、家具、汽车座椅、飞机座椅、船座椅等。

10.本发明的又一个实施方式是提供蒸汽模塑(steam molding)方法的改进。

11.虽然非织造材料已广泛用于床上用品、家具和汽车行业,但发明人开发了一种制造/模塑方法,该方法使用由非织造布制成的压缩坯料或板或切割部件,可以高效且低成本地制造三维物体,例如可用于床上用品、家具、汽车和其他行业的物体。压缩的坯料或板或切割部件是可膨胀的基材。它们可以堆叠、垂直放置、以预定模式放置(例如,部件在另一个之上或偏移等)或随机分布在模具中。它们也可以层压到非膨胀基材上,然后将复合部件分布在模具中。可膨胀基材可以具有相同的尺寸和形状或具有不同的尺寸和形状。此外,不同构成的可膨胀基材(例如,不同的纤维类型、不同的密度、不同的垂直重叠纤维层数、在存在或不存在非膨胀层方面具有不同等)可用于相同的模具根据配方设计以达到制造商的目标。在加热到高于可膨胀基材中粘合剂材料的熔化温度的温度时,可膨胀基材会发生膨胀以填充模具的全部或部分。加热后,三维物体在模具内冷却,从而使粘合剂材料硬化。因此,该方法产生至少一个具有至少部分地呈现由模具限定的构型形状的物体。

12.在一些实施方式中,钢、聚合物或木框架可以与可膨胀基材一起放置在模具中。在三维物体形成时,三维物体将粘附或以其他方式连接到钢、聚合物或木框架上。例如,这种方法可用于生产汽车座椅(靠背或底座)或火车、飞机和轮船的座椅。类似地,例如,这种方法可用于生产床上用品(例如床垫、床垫罩、枕头等),其具有模塑的类似垫子的非织造布部分和嵌入其中的框架,该非织造布部分被放置在供人躺着的位置。

13.该方法允许以任何所需的方式定制要生产的3d对象的属性。例如,根据由模具中使用的可膨胀基材的成分确定的“配方”,可以生产不同的床上用品或座椅硬度或柔软度。例如,可以将具有更易膨胀的非织造材料层的层压板放置在模具的顶部,以生产人们接触的座椅或床的表面层,由于空气能够流过膨胀的非织造材料,因此接触到人的表面层会更柔软和“凉爽”。

14.该方法可用于制造几乎任何尺寸和形状的三维物体。唯一的限制似乎是模具本身的形状。

15.在示例性实施方式中,三维物体通过以下过程形成。在粘合剂材料熔化后,通过在压力下压缩非织造布,将非织造材料制成坯料。在压缩过程中可以使用热空气、烤箱、感应线圈、红外线或其他施加热能的方式来完成施加热量的步骤。在压缩状态下,非织造布被冷却,以便粘合剂材料重新硬化(固化)。这可以简单地通过移除热量和/或通过将冷空气吹过

坯料来实现。如此形成的坯料的高度尺寸通常明显小于非织造原材料的高度尺寸(例如,是预压缩组件厚的10%至50%;然而,可以使用不同的厚度,主要要求是压缩尺寸至少小于非织造布的原始尺寸(高度、宽度或长度),并且优选地小50%、小60%、小70%、小80%、小90%等)。

16.如果需要,可以将坯料层压在一起形成板。或者坯料可以与非膨胀材料例如泡沫、织物(例如针织材料)、橡胶、金属、金属合金、聚合物、陶瓷和纸材料层压在一起。如果需要,可以使用cnc机器、铣床、剪刀或其他合适的设备切割这些板以形成具有特定尺寸和形状的部件。

17.坯料、板或部件都是“可膨胀基材”。在一些应用中,可膨胀基材可以沉积在模具中,该模具将模制所需的三维物体的形状。精确切割部件的优点是制造商可以将部件以有序的方式堆叠在模具中,以便在加热时模具可以被可膨胀基材填充(或至少部分填充在所需区域)。但是,在其他应用中,可能会简单地将一定数量的板随机放入模具中。根据制造商的规格,可膨胀基材可以按特定顺序放入模具中,以便在制成后实现三维物体的各种属性(例如,顶部和侧面更柔软,中间更坚固等)。这些特定的顺序和被压缩的非织造材料的选择,以及要加入模具的任何非膨胀材料可以被认为是一个“配方”,这种“配方”会导致生产的三维物体具有量身定制的属性。例如,不同的配方可用于生产硬或软床垫或硬或软座椅。

18.如上所述,框架或其他装置,或简单的其他材料例如金属支撑筛网等也可以结合到模具中,使得三维物体一旦制成,就粘附到或以其他方式连接到框架、装置或材料上。在模具部分填充有可膨胀基材后加热模具。加热软化(即熔化)粘合剂材料,这反过来又允许释放非织造纤维储存的动能。即,在压缩非织造材料之前,非织造纤维在至少一个维度上(例如,它被压缩的维度)膨胀回其在非织造材料中的原始构型。根据模具的填充度,可膨胀基材将膨胀以填充模具内部,并且将采用模具的轮廓(例如,平坦表面、弯曲表面等)。在膨胀之后,可以冷却模具(例如,通过施加冷空气、真空或其他方式),并且可以从模具中取出三维物体。

19.本发明的其他方面涉及模制可膨胀基材的改进。通过在引入蒸汽热之前用压缩空气对模具加压,可以改善蒸汽加热。然后通过从模具中排出一些压缩空气,使蒸汽以降低的速度流入模具。当压缩空气从模具中排出时,允许加压蒸汽流入模具。预加压过程允许将蒸汽更均匀地施加到模具内的可膨胀基材上,这样可以减少或消除对可膨胀基材的损坏,否则可能由快速移动的蒸汽及其合力引起损坏。此外,通过使用真空泵系统来改善蒸汽加热,以在对可膨胀基材施加蒸汽热之后促进从模具中去除水分、去除蒸汽以及去除相关的热量。使用真空泵系统的进一步结果包括可膨胀非织造布改进的、更均匀的膨胀。优选将模具加热至与导入模具的高压饱和蒸汽大致相同的温度。然而,排出的蒸汽会在正在制造的三维物体中留下大量的余热,这使得将物体从模具中取出而不损坏是很困难的。通过使用真空干燥,可能源于蒸汽或源于可膨胀基材自身中的一些材料的模具内的水可以在较低温度下蒸发掉。由于在蒸汽加热结束时在模具内部施加真空压力,残留水分从可膨胀非织造基材中快速蒸发,从而可以吸收产品的潜热,从而使三维产品能够更容易从模具中取出。此外,真空压力的应用还使可膨胀非织造基材更加均匀地膨胀(rise)。

附图说明

20.图1是纤维非织造材料的示例性等距视图;

21.图2是垂直搭接的纤维非织造材料的示例性侧视图;

22.图3a和图3b是示意性侧视图,显示了在施加热和压力之后纤维非织造材料被致密化和压缩,随后冷却以在纤维非织造材料处于压缩状态时使粘合剂材料硬化;

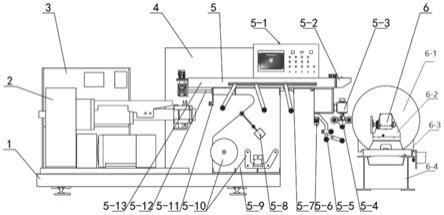

23.图4a和图4b说明了一种简化的工艺方法,其中放置可膨胀材料的是床垫的模具,通过加热膨胀形成床垫(或其他所需的三维物体),该床垫可以从模具中取出;和

24.图5a和图5b显示了可膨胀板不同叠层的示意图。图5a显示了没有非膨胀层的板,图5b显示了具有一个以上非膨胀层的板。

25.图6显示了一个模具,其中一些板相互堆叠,另一些板垂直放置在模具内。

26.图7显示了具有框架的模具,该框架和多个板放置在模具中。

27.图8a

‑

8c是阐述根据本发明的可膨胀基材的蒸汽模塑的改进的流程图。

具体实施方式

28.图1显示了一个非织造材料10的例子。特别地,本发明涉及通常一种称为热粘合非织造材料的使用,其中纤维团块(即,非“针织”或“编织”的)具有通过粘合剂材料在不同位置处连接在一起的相邻纤维。非织造材料10具有高度、宽度和长度尺寸(即,它在特征上是三维的)。

[0029]“非织造布”是由天然和/或人造纤维或长丝制成的片材、网或毡,它们通过多种方式中的任何一种彼此粘合。非织造布产品的制造在kirk

‑

othmer encyclopedia of chemical technology,第三版,第16卷,1984年7月,john wiley&sons著,第72

‑

124页的“nonwoven textile fabrics”和“nonwoven textiles”,1988年11月,卡罗莱纳学术出版社中有详细描述。非织造布可从许多制造商处购得。

[0030]

图2显示了一个垂直搭接的非织造材料12的例子。垂直搭接可以使用本领域已知的方法进行,例如,如us 2008/0155787和us 7,591,049中所述,其各自以引用方式并入本文。垂直搭接的非织造布可从诸多商购获得。由于搭接的构造,如图2所示,非织造材料12在垂直方向上具有更大的刚度和弹性。

[0031]

根据要求保护的发明,可用于非织造布的纤维范围很广,包括任何纤维网络,这些纤维网络当在未模塑的环境中加热时,将在任何方向上膨胀至少5%(即,在垂直、水平或横向方向中的至少一个方向膨胀,可能在所有这些方向膨胀)。非织造材料可从诸多商购来源获得,并且可以是垂直搭接构造或随机构造。当由垂直搭接制成的板/坯料在模具中膨胀且它们的方向例如与人的背部或臀部的重量相反时,垂直搭接(v

‑

lap)的配置可以在支撑或舒适性方面提供一些优势。在本发明的实践中,优选使用v

‑

lap非织造布,并且优选被压缩以形成板,如下所述。v

‑

lap非织造布通常会从其原始高度尺寸压缩50%、60%、70%、80%、90%等,并且在随后的加热中将能够朝着原始高度尺寸膨胀、达到或超过其原始的高度尺寸。

[0032]

在本发明的实践中,非织造布通常由大量纤维制成,这些纤维包括粘合纤维和一种以上其他纤维。粘合纤维的熔化温度低于一种以上其他纤维的熔化或分解温度,例如粘合纤维的熔化温度通常为80

‑

150℃(聚酯是用于生产非织造布的粘合纤维的典型例子(弹

性聚酯粘合纤维的例子包括和emf型高弹性lmf,可分别从帝人株式会社、东丽化学韩国公司和韩国汇维仕公司商购))。一旦粘合纤维熔化,它们通常会沿着一种以上其他纤维的外侧粘在一起,并在冷却时会硬化以产生非织造布,该非织造布基本上是大量的一种以上其他纤维与相邻的纤维通过粘合剂材料在整个非织造布的不同位置保持在一起,这是由粘合纤维的熔化和再硬化引起的。这些非织造布通常称为热粘合非织造布。本发明实践中的热粘合非织造布将具有至少5重量%的粘合剂材料,以及具有至多95重量%的一种以上其他纤维。根据制品制造商的需要,粘合剂材料可占非织造材料重量的5

‑

50%,其余为一种以上其他纤维,或一种以上其他纤维加上附加材料。例如,其他材料可包括但不限于阻燃化合物、香味化合物、抗菌化合物或材料(例如银颗粒或纤维)、聚合物涂层、金属或陶瓷颗粒等;fr化学品/化合物的例子包括但不限于磷酸及其衍生物、膦酸及其衍生物、硫酸及其衍生物、氨基磺酸及其衍生物、硼酸、磷酸铵、聚磷酸铵、硫酸铵、氨基磺酸铵、氯化铵、溴化铵。

[0033]

在本发明的实践中使用的非织造织物中,粘合剂材料与一种以上其他纤维的比例可以广泛地变化,从5重量%的粘合剂材料:至多95重量%的一种以上其他纤维;10重量%的粘合剂材料:至多90重量%的一种以上其他纤维;15重量%的粘合剂材料:至多85重量%的一种以上其他纤维;20重量%的粘合剂材料:至多80重量%的一种以上其他纤维;25重量%的粘合剂材料:至多75重量%的一种以上其他纤维;30重量%的粘合剂材料:至多70重量%的一种以上其他纤维;35重量%的粘合剂材料:至多65重量%的一种以上其他纤维;40重量%的粘合剂材料:至多60重量%的一种以上其他纤维;45重量%的粘合剂材料:至多55重量%的一种以上其他纤维;50重量%的粘合剂材料:至多50重量%的一种以上其他纤维;55重量%的粘合剂材料:至多45重量%的一种以上其他纤维;60重量%的粘合剂材料:至多40重量%的一种以上其他纤维;65重量%的粘合剂材料:至多35重量%的一种以上其他纤维;70重量%的粘合剂材料:至多30重量%的一种以上其他纤维;75重量%的粘合剂材料:至多25重量%的一种以上其他纤维等。根据应用的不同,该比例的范围可以从5:95到95:5。

[0034]

可用于本发明实践的热粘合非织造布的例子包括但不限于:

[0035]

由高达95%的任何丹尼尔、任何纤维长度的聚酯纤维制成的任何热粘合非织造布,可用于本发明实践的示例性聚酯类包括但不限于pet(聚对苯二甲酸乙二醇酯)、ptt(聚对苯二甲酸丙二醇酯)和pbt(聚对苯二甲酸丁二醇酯);

[0036]

由高达95%的任何丹尼尔、任何纤维长度的聚丙烯腈纤维制成的任何热粘合非织造布;

[0037]

由高达95%的任何丹尼尔、任何纤维长度的聚乙烯醇纤维(pva)制成的任何热粘合非织造布;

[0038]

由高达95%的任何丹尼尔、任何纤维长度的聚四氟乙烯纤维(ptfe)(例如teflon)制成的任何热粘合非织造布;

[0039]

由高达95%的任何丹尼尔、任何纤维长度的聚酰胺纤维(例如尼龙或贝纶)制成的任何热粘合非织造布;

[0040]

由高达95%的任何丹尼尔、任何纤维长度的羊毛纤维制成的任何热粘合非织造布;

[0041]

由高达95%的任何丹尼尔、任何纤维长度的椰子纤维制成的任何热粘合非织造

布;

[0042]

由高达95%的任何丹尼尔、任何纤维长度的大麻纤维制成的任何热粘合非织造布;

[0043]

由高达95%的任何丹尼尔、任何纤维长度的亚麻纤维制成的任何热粘合非织造布;

[0044]

由高达95%的任何丹尼尔、任何纤维长度的黄麻纤维制成的任何热粘合非织造布;

[0045]

由高达95%的任何丹尼尔、任何纤维长度的棉纤维制成的任何热粘合非织造布;

[0046]

由高达95%的任何丹尼尔、任何纤维长度的粘胶纤维(例如人造丝)制成的任何热粘合非织造布;

[0047]

由高达95%的任何丹尼尔、任何纤维长度的聚乙烯纤维制成的任何热粘合非织造布;

[0048]

由高达95%的任何丹尼尔、任何纤维长度的聚丙烯纤维制成的任何热粘合非织造布;

[0049]

由高达95%的任何丹尼尔、任何纤维长度的克维拉(kevlar)纤维制成的任何热粘合非织造布;

[0050]

由高达95%的任何丹尼尔、任何纤维长度的蜜胺(basofil)纤维制成的任何热粘合非织造布;

[0051]

由高达95%的任何丹尼尔、任何纤维长度的belcotex纤维制成的任何热粘合非织造布;

[0052]

由高达95%的任何丹尼尔、任何纤维长度的诺梅克斯(nomex)纤维制成的任何热粘合非织造布;

[0053]

由高达95%的任何丹尼尔、任何纤维长度的o

‑

pan纤维制成的任何热粘合非织造布;

[0054]

由高达95%的任何丹尼尔、任何纤维长度的天丝纤维制成的任何热粘合非织造布;和

[0055]

由高达95%的上述任何纤维的混合物或与其他感兴趣纤维的任何纤维混合物(例如用于提供抗微生物性的银纤维、玄武岩纤维、天然纤维(例如棉、苎麻、椰壳、大麻、蕉麻、剑麻、木棉、黄麻、亚麻(flax)、亚麻(linen)、洋麻、椰子纤维、菠萝纤维、羊毛、羊绒和丝绸)、人造纤维(例如聚酯、尼龙、腈纶、醋酸纤维、聚烯烃、三聚氰胺纤维、弹性纤维、聚苯并咪唑、芳纶纤维、聚酰亚胺纤维、变性聚丙烯腈、聚苯硫醚纤维、氧化pan纤维、碳纤维、酚醛纤维、人造纤维素纤维(例如人造丝、莱赛尔纤维、竹纤维、天丝和莫代尔),以及制造的阻燃(fr)纤维素纤维(例如visil.rtm.、anti

‑

fcell、daiwabo'scoron纤维、anti

‑

frayon、sniace's fr人造丝和lenzing fr))。

[0056]

还应注意,空心纤维,例如空心聚对苯二甲酸乙二醇酯(pet),可用于非织造布以用于本发明的实践。此外,可用于本发明实践的非织造布能够使用复合纤维形成,有时称为皮芯纤维。用于生产可用于本发明实践的非织造布的粘合纤维包括皮芯纤维,其中外皮是聚酯或一些其他低熔点材料。

[0057]

在本发明的实践中不能使用的非织造布的例子包括:

[0058]

任何由熔化温度等于或低于粘合纤维的熔化温度的纤维制成的热粘合非织造布;和

[0059]

任何仅由粘合剂制成的热粘合非织造布。

[0060]

图3a示意性地显示了非织造布14在压缩之前的高度尺寸。图3b示意性地显示了压缩之后,高度尺寸明显更小,并且压缩产物16在本文中被称为“坯料”。在本发明的一个实施方式中,通过将非织造布14加热到将纤维保持在一起的粘合材料的熔化温度以上并且在至少一个维度上向非织造布14施加压力来制造坯料。在非织造布被压缩之后,将非织造布冷却以允许粘合材料重新硬化(即,固化)以将纤维保持在一起处于压缩状态,称为坯料16。坯料16的高度尺寸可能是非织造布未压缩状态下的高度尺寸的二分之一至十分之一(或甚至更小)(例如,原始高度尺寸的50%、40%、30%、20%、10%等)。坯料16中的纤维有效地储存了动能,因为坯料16中纤维的取向不是它们在制成的非织造布14的形式时的自然取向。虽然图3a和3b显示了高度上的压缩维度,应当理解的是压缩可以在高度、宽度和长度维度中的任何一个以上中执行。冷却坯料16以硬化粘合材料可以简单地通过除热、通过将空气吹过坯料或通过其他方式冷却来进行。所需要的只是将温度降低到粘合剂材料的熔点温度以下,使其重新硬化。如下文将更详细地讨论的,诸如坯料16的坯料可以层压到其他坯料和/或非膨胀材料上。

[0061]

图4a和4b示出了根据本发明的一个方面来制造例如床垫的简化生产平台(应该理解的是,大多数任何其他三维物体(例如,汽车座椅等)都可以在相同的生产平台上使用相同的工艺制造)。在图4a中,可膨胀基材20(例如,坯料、板、切割部件和/或它们的混合物和倍数中的一个以上)被放入或落入模具22中。这可以手动或通过机械臂24完成。关闭模具22,然后通过例如传送机26将模具22传送到加热站28。出于示例性目的,加热站28显示为多个管道,这些管道将热空气和/或蒸汽吹到模具22上或模具22中;然而,加热站28可以是烘箱或其他装置,其可以使基材20达到高于可膨胀基材20中的粘合材料的熔化温度的温度。一旦粘合材料熔化,就使得可膨胀基材20可以膨胀回其原始状态。在这样做时,基材20膨胀以填充模具的全部或部分(在图4b中,可以看到整个模具被填充)。图4b示出了模具22通过加热站28后,它被冷却并打开,包括可膨胀基材30。例如,在床垫制造或汽车座椅制造过程中,基材30可以膨胀以适应模具20内部的轮廓(平面、弯曲等)。冷却可以在加热站使用一股冷空气、水或真空泵系统进行,或者简单地通过等待模具22冷却来进行。在冷却过程中,当温度降至熔点温度以下时,粘合材料会固化。这会将可膨胀材料30保持在一起作为模制的三维物体。

[0062]

图5a显示了三层板形式的可膨胀基材31。单独的层32、32'和32”可以是诸如上面图3b中描述的坯料,他们层压在一起。坯料32、32'和32”可以具有如图5a所示的相同尺寸和形状,或者它们可以具有不同的尺寸和形状,这取决于模具和所要制造制品的制造要求。此外,坯料32、32'和32”可具有彼此相同的纤维和粘合剂以及彼此相同的纤维和粘合剂材料比率。或者,根据制造商的需要,坯料32、32'和32”可具有不同的纤维和粘合剂材料比率,或者在每层中可具有不同的纤维或纤维组。例如,如果希望底部坯料32”比顶部坯料32膨胀得更少或更多,则可以使用不同的坯料32、32'和32”。例如,坯料32、32'、32”中的一个以上可由v

‑

lap非织造材料形成,而坯料32、32'和32”中的一个以上是非v

‑

lap的非织造材料。或者,坯料32、32'和32”中的一个以上可由非膨胀材料(例如,纸、金属、聚合物、陶瓷、泡沫等)

制成。

[0063]

图5b显示了五层板形式的可膨胀基材33。与图5a一样,可膨胀基材33具有三个坯料34、34'和34”,并且坯料34、34'和34”在尺寸、形状、纤维构成和纤维与粘合剂材料的比例(以重量百分比计)方面可以相同或不同。然而,图5b还包括非膨胀层35和35',它们可以彼此相同或不同。非膨胀层可以是几乎任何材料,包括但不限于泡沫、织物、橡胶、金属、金属合金、聚合物、陶瓷、稻草和纸材料。可以选择这些非膨胀层来为正在制造的三维产品提供不同的属性(例如,刚度、防水性、耐火性、磁性、抗辐射性等)。每一层可被层压在一起以形成板形式的可膨胀基材33。图5b的可膨胀基材33和图5a的可膨胀基材31可以与图4a和4b中的可膨胀基材20相同的方式模制。

[0064]

图6显示了多个板40、41、42、43、44、45和46(或其他可膨胀基材)可以放置在模具48中。它们可以放置在彼此的顶部,或者垂直放置。在模具48中,板40、42和45可以在模具48内垂直膨胀,而垂直放置的板41、43、44和46可以在模具48内横向膨胀。模具内板的排列可以整齐放置或以随机方向放置(例如,落入)。图6还显示了圆形“部件”50形式的可膨胀基材。部件50可用cnc机器、剪刀或可以将板切割成任何所需形状(例如,圆形、多边形或无定形)的其他切割设备制成。部件50可以与板40相邻,并且具有与板40不同的尺寸。图6表明实际上根据本发明的任何可膨胀基材20(坯料、板或部件)都可以被模制,并且一个以上可膨胀基材可用于任何模塑操作,并且它们可以以特定顺序(例如,为了获得三维物体的特定特性)或以随机顺序和位置放入模具中。此外,从图6应该清楚的知道,非膨胀材料49也可以放置在模具48的区域中,在该区域中可膨胀基材20不会膨胀以填充(例如,一块泡沫或一块木头(参见49)可能位于板45下方)。这些方法有利地允许人们将最终产品定制为所需的特性,例如尺寸、手感和坚固性。

[0065]

图7显示了延伸到模具62中的框架60。模具内部是两个垂直定向的板64和64'以及两个水平定向的板66和66'。如上所述,板64和64'以及66和66'在尺寸、形状、纤维构成或纤维与粘合剂材料的比率(以重量百分比计)方面可以相同或不同。虽然图7显示了模具62中的板,但也可以使用其他形式的可膨胀材料,包括部件50(见图6)或坯料(见图3b)。两个水平定向的板66和66'分别位于框架60的上方和下方。框架60可以是金属、金属合金、陶瓷、木材或一些其他非膨胀材料。一旦图7中的板膨胀,可以从模具62中取出的三维物体会将框架定位在其中。框架60将粘附到或以其他方式附接到可膨胀基材上。

[0066]

在一个实施方式中,根据本发明的三维复合材料是根据包括以下步骤的方法制备的:

[0067]

1)由非织造短纤维和粘合纤维生产两种以上坯料;

[0068]

2)在热量存在下将两种以上坯料压缩至预定厚度,形成板;

[0069]

3)将板切割成预定的二维形状,制成部件;和

[0070]

4)在模具内加热部件,产生三维复合材料。

[0071]

在一个实施方案中,混合一种以上特别选择(根据最终产品的功能(特性)来选择)的短纤维,形成受控的团块(controlled mass)。该受控的团块由特定重量浓度的短纤维和粘合纤维制成。短纤维和粘合纤维的配量使得粘合纤维的浓度为约90%(wt%)至约5%(wt%),例如约10%

‑

80%粘合纤维,例如、10%、20%、30%、40%、50%、60%、70%或89%(重量百分比)。在一个实施方式中,特别选择的粘合纤维是弹性粘合纤维,短纤维是聚酯短

纤维。在另一个实施方案中,特别选择的捆包粘合纤维(baled binder fibers)是低熔点双组分聚酯短纤维,而其他选择的捆包短纤维(baled staple fibers)是聚酯短纤维。在又一个实施方式中,有两种特别选择的捆包粘合短纤维,即低熔点双组分聚酯短纤维、弹性体粘合纤维和另一种特别选择的捆包短纤维。

[0072]

在一些实施方式中,除短纤维和粘合纤维之外,混合物中还可包括其他纤维。例如,可以包括额外的纤维素纤维,例如人造丝或纤维胶。在一些实施方式中,包括经处理以表现出一种以上特性例如疏水性、亲水性和抗微生物特性的纤维。

[0073]

在特别优选的实施方式中,由此制成的非织造布是v

‑

lap非织造布。

[0074]

在一个实施方式中,一个以上坯料被叠放在一起,加热,然后压缩例如层压,冷却例如通过环境空气冷却,以达到压实的所需厚度以制造板。坯料可以加热到大约300

‑

500

°

f的温度,例如350

‑

350

°

f,或390

‑

425

°

f。在另一方面,板的厚度小于坯料的厚度总和。在进一步的实施方式中,板被切割成二维形状以制造部件。使用例如模具板和液压机或自动2轴数控切割机将板切割成二维形状。

[0075]

图8a和8b显示了当使用蒸汽加热来加热放置或落入模具中的可膨胀基材时的各种改进。该过程涉及将蒸汽直接引入模具,而不是如图4a所示的加热模具的外部。两幅图中相同的数字表示相同的元件。

[0076]

特别参考图8a,模具优选被加热至与将在步骤100引入模具的蒸汽相同或近似相同的温度。对模具进行预热可以保证在用蒸汽对放入模具中的可膨胀基材进行加热膨胀时,由外向内受热更加均匀,从而使可膨胀材料的膨胀更加均匀。如步骤102所示,可膨胀基材被放置在预热的模具中。如上所述,可膨胀基材可以是一块或多块坯料、一块或多块板、一块或多块切割部件以及它们的混合物。如上所述,装入模具中的可膨胀基材可以相同或不同。使用根据制造商的规定配方的不同的板可制造在物体的不同位置具有不同特性(例如,较硬的中心和较软的侧面或顶面等)的三维物体。在步骤104关闭模具,并且在步骤106关闭模具的所有阀门(例如,蒸汽入口、压缩空气入口、排气出口等)。

[0077]

如步骤108所示,模具内部用压缩空气加压以匹配将被引入模具的蒸汽的蒸汽压力。这是通过打开模具上的阀门并泵入压缩空气来实现的。其他气体也可用于对模具内部加压。一旦加压,例如可由气体压力计或通过其他方式测定的,在步骤110再次关闭用于压缩空气的阀。

[0078]

在步骤112中,缓慢打开将蒸汽连接到模腔中的阀门,该阀门可以位于模腔的任何位置,包括模腔的上部、下部和侧部。由于用压缩空气对模腔进行预加压,蒸汽不会立即流入模具。也就是说,蒸汽的压力将被模具中的加压空气抵消。为了让蒸汽进入模具,在步骤114将模腔中的排气阀缓慢打开至所需位置和持续时间。这允许蒸汽进入并流过模具内部,从而将其中的可膨胀基材暴露于蒸汽热中,并允许它们膨胀。因为蒸汽的进入是以受控方式进行的,所以使可膨胀基材的膨胀更加均匀,这对于制造高质量的三维物体是理想的。

[0079]

在引入蒸汽之后,在步骤116关闭阀门,并且在步骤118将模具保持一段时间,在此期间可膨胀基材膨胀以填充模具的全部或部分。在必要的时间之后,在步骤120从模具中排出蒸汽,在步骤122打开模具,并且在步骤124从模具中取出三维物体。

[0080]

不受理论的束缚,核心思想(基于能量守恒、连续性方程、伯努利原理和牛顿第二运动定律)解决了模具中(在模塑过程中)发生的流体动力学行为,并增加了对目前制造方

法无法管理的参数的控制;减慢了能量添加到系统和从系统耗尽的整体速度。图8a显示了不是让高压蒸汽在大气压下进入模具,而是首先用压缩空气将模具加压到与蒸汽热量相等的内部模具压力。假设蒸汽输入模具的压力等于模具内的压力,蒸汽将不会流动,直到压力差开始。随着排气阀的轻微打开,我们将缓慢降低模具内的压力,蒸汽将以大大降低的蒸汽热速度开始流动,从而能够更均匀地将能量施加到非织造可膨胀基材上。本发明的蒸汽模塑方法的示例性优点包括使可膨胀基材更均匀的上升、在非织造基材膨胀后完全填充模腔、消除由快速移动的蒸汽和由此产生的力引起的对可膨胀基材的损坏。

[0081]

除了增加了步骤130、132和134之外,图8b与图8a相同。图8b解决了蒸汽在模具中的可膨胀基材中留下大量残余热量的问题。它通过使用真空泵系统来促进去除水分、蒸汽和相关热量来解决。众所周知,在较低温度的环境中加入蒸汽会导致蒸汽凝结成液态水。鉴于此,蒸汽模塑参数通常要求模具温度等于高压饱和蒸汽的温度。在解决冷凝问题的同时,排出的蒸汽会在部件中留下大量余热,因此很难在不损坏的情况下取出物品。

[0082]

从图8b可以看出,在从模具中排出蒸汽压力之后或伴随着,在步骤130使用真空泵在模具中抽真空。抽真空后,在步骤132模具保持真空加压一段时间。然后,在步骤134,真空泵停止并且让模具在步骤122打开之前恢复到环境压力,然后在步骤124移除部件。真空干燥基于这样一种现象,即随着液体蒸汽压降低,其沸点降低。液体的沸点定义为液体的蒸汽压等于外部压力时的温度。当液体上方的压力降低时,引起沸腾所需的蒸汽压也降低,液体的沸点降低。通过降低压力,该过程可以在较低温度下蒸发掉水。可膨胀非织造基材中残留水分的快速蒸发(由于周围压力低),从产品本身吸收了相变所需的潜热。蒸发所需的潜热主要来自产品的显热,由于残留水分的蒸发,降低了产品的温度,可以将产品冷却至所需温度,从而能够安全地从模具中取出。预计可膨胀非织造基材将出现更均匀的上升膨胀,与一条面包的均匀上升膨胀一致(由该行业中利用真空冷却烘焙食品的人指出);除了解决了脱模问题之外,这也是一个理想的结果。

[0083]

图8c类似于图8b,但包括多次对模具加压(208、210、212和214)、排出蒸汽压力(216)和多次向模具施加真空压力(218、220、222和224)。已经发现,通过在模具内部施加蒸汽时控制模具的加压,以及在从模具中取出部件之前控制模具内真空压力的施加,通过上述中的一种以上,非织造可膨胀基材将在模具内更均匀和充分地膨胀。

[0084]

在图8b中,注意到在步骤108用气体(例如压缩空气)预加压模具以匹配蒸汽压力设定值的操作可以在膨胀可膨胀基材时提供许多优点。图8c显示了一个特定的过程,它将以交替的、有序的方式实现这些目标。具体地,在步骤208,用蒸汽将模具缓慢加压到指定的蒸汽压力设定值。如果可膨胀基材要填充整个模腔,这可以发生在整个模腔中;或者对于某些应用,例如当基材仅在上部模具或下部模具中膨胀时,可以只是发生在下部模具或上部模具中。在步骤210,加压模具在所需压力下保持一段时间。然后,例如通过从模具中排出一部分蒸汽,优选将压力降低到所需设定点的20%至80%。该过程在步骤214重复2

‑

6次。该过程允许制造商有更多机会向模具添加蒸汽能量,这确保在施加蒸汽压力时可膨胀基材可以更好且更均匀的膨胀。

[0085]

在图8c中的步骤216,蒸汽压力被排出模具,例如通过上部模具中的端口。这被准许直到模具在其中达到环境压力。然后,在步骤118,模具在执行真空操作之前在环境压力下保持一段时间。

[0086]

在图8c中,在打开模具之前在步骤218、220、222和224执行真空泵操作。如结合图8b所讨论的。真空可以从蒸汽以及可能存在于模具中的水或其他液体中吸取残留在模具中的多余热量。在步骤218,在模具的腔内抽真空。这可以通过上部模具中的端口或通过其他方式实现。在步骤220,一旦在模具内达到选定的真空压力,真空压力会保持一段时间。这使现在膨胀的可膨胀基材经受真空压力,这可有助于更均匀地膨胀非织造材料。在步骤222,停止泵送并且允许模具返回到环境压力。在步骤224,重复整个过程例如2

‑

6次,施加真空,将模具在真空压力下保持一段时间,并从模具中排出真空压力。施加真空压力有助于去除模具中可能存在的污染物,例如水、其他流体、气体、碎屑等。此外,真空压力有助于从模具中去除多余的热量。最后,真空压力的重复应用会致使在模具中生产出更均匀的产品。

[0087]

图8a、8b和8c都代表着在模制自发膨胀(self rising)的可膨胀基材时可以单独实施或与其他工艺组合实施的不同可能的工艺。图8a显示通过首先用空气加压模具使蒸汽进入模具的速度减慢。图8b显示在循环结束时添加真空泵以促进蒸发冷却和使板更均匀地膨胀。图8c显示了使用一系列“带有部分蒸汽排放循环的蒸汽喷射”来增加添加到系统的能量和一系列真空循环来提高热量和水分的去除率。

[0088]

为了进行有效的真空冷却,需要遵循几个考虑因素,以确保真空室、真空泵和制冷系统协同工作,以达到最佳和高效的冷却效果。

[0089]

真空室:真空室用于容纳待冷却的产品。在所述方法中,真空室是包含可膨胀非织造基材的模具。

[0090]

真空泵:真空泵抽空真空室(即模具)中的空气。热、湿空气的排出会导致模具内的压力下降,从而导致产品(即膨胀的非织造制品)内和腔室内因蒸发冷却而温度下降。蒸发冷却是由于产品中的水分在真空室内的真空泵造成的减压下蒸发而实现的。要从真空室排出的空气包括产品周围的空气和存在于膨胀的非织造制品的开放结构内空余空间中的空气。真空系统的尺寸应适当,以便以可接受的速率降低真空冷却器中的大气压力。尺寸过大的真空系统会增加额外的、不必要的设备和运营成本,而尺寸过小的系统可能无法达到循环时间要求。

[0091]

制冷系统:真空冷却器的制冷系统用于重新冷凝从被冷却的产品中蒸发出来的热气。这允许真空系统继续降低腔室内的大气压力,从而进一步冷却产品。蒸汽的重新冷凝还可以防止水分进入真空泵。真空泵中过多的水分有可能在泵中的润滑油中重新凝结。这会导致抽真空时性能和速度的降低,并且还会缩短真空泵的使用寿命。从上面的解释中可以明显看出,真空冷却系统的每个功能部件都需要设计并适当调整大小以防止它们相互对抗。真空冷却器需要一个平衡的系统才能以可接受的循环时间和具有成本效益的方式有效地执行其工作。

[0092]

注意,如本文和所附权利要求中所使用的,除非上下文另有明确规定,单数形式“一个”、“一种”、“这个”包括复数形式。进一步注意,权利要求可以被起草以排除任何可选元素。因此,本声明旨在支持在权利要求中使用诸如“仅”、“只”等与权利要求要素引用相关的专有术语,或使用“否定”限制,例如“其中[特定特征或元素]不存在”,或“除了[特定特征或元素]”,或“其中[特定特征或元素]不存在(包括,等)......”。

[0093]

在提供数值范围的情况下,除非上下文另有明确规定,应理解,在范围的上限和下限之间的每个中间值至下限单位的十分之一以及该范围内的任何其他规定或中间值,均包

括在本发明内。这些较小范围的上限和下限可以独立地包括在较小范围内并且也包括在本发明内,受所述范围内的任何具体排除的限制。在所述范围包括一个或两个限度的情况下,不包括这些包括的限度之一或两者的范围也包括在本发明中。

[0094]

本领域技术人员在阅读本公开的内容后以下对其来讲是显而易见的,这里描述和说明的每个单独的实施方式都具有分立的部件和特征,在不脱离本发明的范围或精神的情况下,这些部件和特征可以容易地与其他几个实施方式中的任何一个的特征分开或组合。任何叙述的方法都可以按照所叙述的事件的顺序或以逻辑上可能的任何其他顺序来执行。

[0095]

本发明通过以下非限制性实施例进一步描述,这些实施例进一步说明本发明,并且不意图也不应解释为限制本发明的范围。

[0096]

实施例

[0097]

实施例1

[0098]

为制造具有坚硬感的汽车坐垫,将三层30重量%的teijin 6dtex x 64mm弹性粘合剂短纤维和70重量%的huvis 3d x 51mm中空干燥共轭卷曲聚酯短纤维(密度为每平方米550克,厚度为30毫米)一层一层堆叠。将三层加热、压缩、冷却成一块厚度约为30毫米的板。将板切割成适合坐垫模具的外部尺寸内部以制造部件。然后将部件放入坐垫模具腔内,关闭模具并加热至400

°

f持续150分钟,在环境温度下冷却90分钟,提供形成的汽车坐垫。

[0099]

实施例2

[0100]

为制造具有毛绒感的汽车坐垫,将两层30重量%的teijin 6dtex x 64mm弹性粘合剂短纤维和70重量%的huvis 3d x 51mm中空干燥共轭卷曲聚酯短纤维(密度为每平方米550克,厚度为30毫米)一层一层堆叠。将两层加热、压缩、冷却成一块厚度约为20毫米的板。将板切割成适合坐垫模具的外部尺寸内部以制造部件。然后将部件放入坐垫模具腔内,关闭模具并加热至400

°

f持续150分钟,在环境温度下冷却90分钟,以提供形成的汽车坐垫。

[0101]

实施例3

[0102]

为制造具有刚性b面的汽车座椅靠背,将两(2)层30重量%的teijin 6dtex x 64mm弹性粘合剂短纤维和70重量%的huvis 3d x 51mm中空干燥共轭卷曲聚酯短纤维(密度为每平方米550克,厚度为30毫米)铺设在一(1)层30重量%的huvis 4d x 51mm低熔点双组分copet/pet皮/芯(皮的熔点在110℃)聚酯短纤维和70%6d x 51mm再生机械卷曲聚酯短纤维(密度为每平方米400克,厚度为20毫米)的顶部。将三层加热、压缩、冷却,形成约30mm厚的板。将板切割成适合座椅靠背模具的外部尺寸内部以制造部件。将部件放置在座椅靠背模腔内,将模具加热至400

°

f并保持150分钟,然后在环境温度下冷却90分钟,以提供形成的具有刚性b面的汽车靠背。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。