装配式钢

‑

砼结构柱梁无粘结预应力节点构造及施工方法

技术领域

1.本发明属于建筑施工技术领域,具体涉及装配式钢

‑

砼结构柱梁无粘结预应力节点构造及施工方法。

2.

背景技术:

3.当前,建筑业转型升级已成为行业发展的重中之重,装配式建筑发展日新月异,不同的建筑形式对装配式建造技术要求也越来越高,针对装配式建筑构件连接节点抗震性能研究成为了当下行业发展的重要任务。

4.复杂的钢

‑

砼装配式建筑结构具有较强的抗震性能,对于钢

‑

砼结构柱

‑

梁、柱

‑

墙、梁

‑

板等连接节点创新设计,保障连接节点的强度及可实施性开展综合研究,为建筑业转型升级发展具有较好的社会效益与经济效益。

技术实现要素:

5.本发明的目的在于提供装配式钢

‑

砼结构柱梁无粘结预应力节点构造及施工方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明采用了如下技术方案:装配式钢

‑

砼结构柱梁无粘结预应力节点构造,包括钢

‑

砼结构柱、预制叠合梁和后浇段,所述钢

‑

砼结构柱与预制叠合梁通过所述后浇段连接;所述钢

‑

砼结构柱在梁柱节点部位处设有柱身穿筋孔和钢t型锚固板;所述预制叠合梁内部设有无粘结预应力筋;所述后浇段内通过灌浆套筒将穿筋与所述预制叠合梁外伸纵筋连接;所述无粘结预应力筋在所述预制叠合梁吊装就位后在所述钢

‑

砼结构柱上穿筋,然后在相邻跨所述预制叠合梁底部张拉与锚固。

7.装配式钢

‑

砼结构柱梁无粘结预应力节点构造的施工方法,包括以下步骤:包括以下步骤:步骤a.钢结构柱及其节点处构造工厂一体化制作;对钢结构柱及其梁柱节点连接部位的穿筋孔在工厂一体化制作完成,穿筋孔包括连接叠合梁外伸主筋的穿筋孔和预应力筋穿孔所需要的孔位两个方面,钢结构柱上的预留穿筋孔的大小均比连接叠合梁外伸主筋的穿筋孔、无粘结预应力筋外包尺寸大3mm

‑

5mm;钢结构柱工厂制作时,在后浇段位置处的柱身外侧设有钢t型锚固板,钢t型锚固板的腹板厚为22mm~30mm,高为后浇段混凝土浇筑深度的0.85倍,端头翼板长度为腹板厚度的3倍,厚度和高度与腹板尺寸相同,并且钢t型锚固板整体外表面作粗糙处理,每个方位梁柱节点处的钢t型锚固板根据锚固要求多设;步骤b.钢

‑

砼结构柱钢筋绑扎、位置校核;现场钢结构主体吊装前,进行钢

‑

砼结构柱内部钢筋笼的绑扎与连接,并在后续钢结构柱现场吊装前进行准确校核,确保位置关系,做好钢结构柱吊装时的位置标识;

步骤c.对准就位,现场钢结构柱吊装施工;钢结构柱的吊装严格按照步骤a已标识的设定朝向吊装就位,并在就位时准确测设穿筋孔、钢t型锚固板的标高位置;步骤d.钢结构柱梁节点处主筋进行穿筋处理;钢结构柱按照相应位置标识就位后,进行节点处附加柱筋穿筋工作,对于相邻跨预制叠合梁外伸钢筋位置处将附加柱筋逐根穿好,附加柱筋的直径与相对应的预制叠合梁的外伸连接钢筋尺寸相同;附加柱筋穿筋后从钢柱体边伸向后浇段内的长度为1/4~1/3净跨,灌浆套筒连接点相互错开500mm。

8.步骤e.装配式预制叠合梁竖向支撑系统安装;待“穿筋工艺”全部结束,开始安装预制叠合梁竖向支撑系统;步骤f.装配式预制叠合梁现场吊装;装配式预制叠合梁现场吊装就位工作在吊装就位后,进行复核,做到工艺流程的连贯性;步骤g.梁柱节点后浇段处钢筋灌浆套筒连接;附加主筋穿筋后与相邻两跨预制叠合梁外伸钢筋逐根采用灌浆套筒连接;步骤h.后浇段处模板支设;梁柱节点后浇段处钢筋灌浆套筒连接及后浇段内的其它连接钢筋连接完毕,进行后浇段处模板支设,并做好相应隐蔽工程预验收工作;步骤i.钢结构柱梁节点处无粘结预应力筋穿筋处理及位置布设与固定;除了对接预制叠合梁各外伸钢筋的穿筋工艺,还有无粘结预应力筋在钢

‑

砼结构柱处的穿筋工作;无粘结预应力筋在钢

‑

砼结构柱处的穿筋工作需要在不影响无粘结预应力筋线型布设的前提下开展,在上述预制叠合梁就位时要确保预制叠合梁外伸待穿筋无粘结预应力筋的长度能够满足线型布设、穿筋和后续张拉锚固的下料长度;步骤j.后浇段内钢筋套筒连接灌浆处理;待上述全部工艺完成,对后浇段内钢筋套筒连接灌浆处理,完成后浇段内的全部钢筋连接工艺,完成隐蔽工程验收工作;步骤k.钢

‑

砼结构柱及后浇段处混凝土现场浇筑施工;做好钢

‑

砼结构柱、后浇段、预制叠合梁吊装复合、预应力筋布设与连接等工作,并且预制叠合梁和相邻叠合板连接构造处理完毕,进行钢

‑

砼结构柱及后浇段处混凝土现场整体浇筑施工以及整个工作面上的梁板柱整体混凝土施工;步骤l.各方位连接节点处无粘结预应力筋张拉与锚固;待整体结构混凝土养护达到设计强求后,各方位连接节点处无粘结预应力筋在相邻跨预制叠合梁底部进行张拉与锚固,完成全部钢

‑

砼结构柱梁无粘结预应力节点施工;步骤m.模板及支撑架体拆除;步骤n.重复步骤b~步骤m,完成同层所有钢

‑

砼结构柱梁无粘结预应力节点施工;步骤o.重复步骤b~步骤n,直至完成整体工程现场施工;步骤p.整体结构工程验收。

9.本发明的技术效果和优点:该装配式钢

‑

砼结构柱梁无粘结预应力节点构造有效利用钢t型锚固板进行强化后浇节点,并且在节点连接处柱身穿筋孔处采用“穿筋工艺”,整个技术方案遵循“钢

‑

砼结构组合受力 穿筋法双向交叉预应力 钢t锚固板强化后浇段”为核心,装配式建造结构受力明确,在节点处形成较强的抗震性能。

附图说明

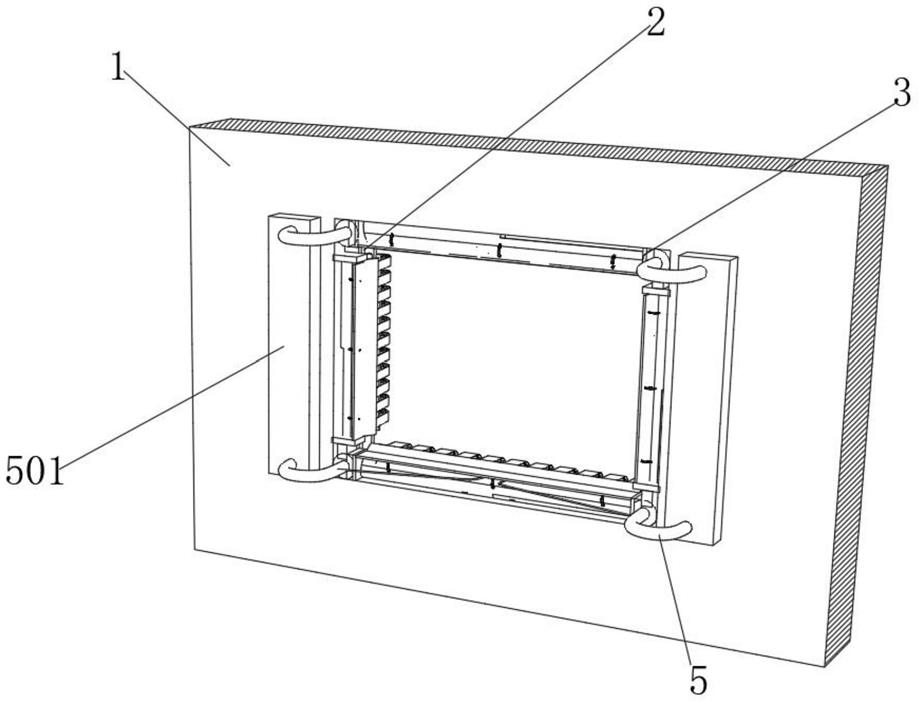

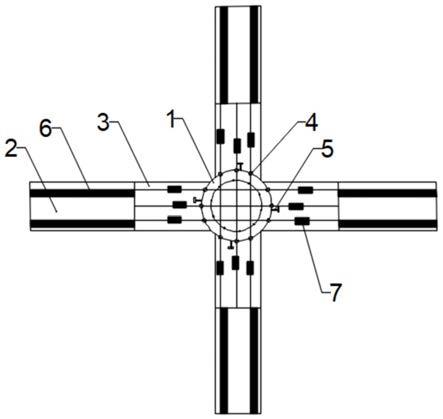

10.图1为本发明装配式钢

‑

砼结构柱梁无粘结预应力节点构造图;图2为本发明装配式钢

‑

砼结构柱梁无粘结预应力节点施工工艺流程图。

11.图中:1、钢

‑

砼结构柱;2、预制叠合梁;3、后浇段;4、柱身穿筋孔;5、钢t型锚固板;6、无粘结预应力筋;7、灌浆套筒。

具体实施方式

12.下面将结合本发明实施例中的附图1

‑

图2,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.实施例:如图1

‑

图2所示,本发明提供了一种装配式钢

‑

砼结构柱梁无粘结预应力节点构造及施工方法,包括钢

‑

砼结构柱1、预制叠合梁2、后浇段3组成,所述钢

‑

砼结构柱1、预制叠合梁2通过后浇段3连接;所述钢

‑

砼结构柱1在梁柱节点部位处设有柱身穿筋孔4和钢t型锚固板5;所述预制叠合梁2内部设有无粘结预应力筋6;所述后浇段3内通过灌浆套筒7将穿筋与预制叠合梁2外伸纵筋连接;所述无粘结预应力筋6在预制叠合梁2吊装就位后在钢

‑

砼结构柱1上穿筋,然后在相邻跨预制叠合梁2底部张拉与锚固。

14.装配式钢

‑

砼结构柱1梁无粘结预应力节点构造及施工方法的使用方法,包括以下步骤:钢结构柱及其节点处构造工厂一体化制作

‑‑

钢

‑

砼结构柱1钢筋绑扎、位置校核

‑‑

对准就位,现场钢结构柱吊装施工

‑‑

钢结构柱梁节点处主筋进行穿筋处理

‑‑

装配式预制叠合梁2竖向支撑系统安装

‑‑

装配式预制叠合梁2现场吊装

‑‑

梁柱节点后浇段3处钢筋灌浆套筒7连接

‑‑

后浇段3处模板支设

‑‑

钢结构柱梁节点处无粘结预应力筋6穿筋处理及位置布设与固定

‑‑

后浇段3内钢筋套筒连接灌浆处理

‑‑

钢

‑

砼结构柱1及后浇段3处混凝土现场浇筑施工

‑‑

各方位连接节点处无粘结预应力筋6张拉与锚固

‑‑

模板及支撑架体拆除

‑‑

重复步骤b~步骤m,完成同层所有钢

‑

砼结构柱1梁无粘结预应力节点施工

‑‑

重复步骤b~步骤n,直至完成整体工程现场施工

‑‑

整体结构工程验收;各工艺步骤核心技术方案:步骤a.钢结构柱及其节点处构造工厂一体化制作。为保证后续钢

‑

砼结构柱1梁节点安装工艺顺利开展,前期对钢结构柱及其梁柱节点连接部位的穿筋孔需在工厂一体化制作完成,穿筋孔包括连接叠合梁外伸主筋的柱身穿筋孔4和预应力筋穿孔所需要的孔位两个方面,钢结构柱上的预留穿筋孔的大小均比连接叠合梁外伸主筋的穿筋孔、无粘结预应力筋6外包尺寸大3mm~5mm。同时,为确保后续工艺中柱梁通过后浇节点连接,增强柱梁节点连接强度,钢结构柱工厂制作的时候,在后浇段3位置处的柱身外侧还设有钢t型锚固板5,钢t型锚固板5的腹板厚为22mm~30mm,高为设计后浇段3混凝土浇筑深度的0.85倍,端头翼板长度为腹板厚度的3倍,厚度和高度与腹板同尺寸设计,并且钢t型锚固板5整体外表面作粗糙处理,每个方位梁柱节点处的钢t型锚固板5可根据锚固要求多设。

15.步骤b.钢

‑

砼结构柱1钢筋绑扎、位置校核。现场钢结构主体吊装前,进行钢

‑

砼结构柱1内部钢筋笼的绑扎与连接,并在后续钢结构柱现场吊装前进行准确校核,确保位置关系,对钢结构柱梁连接节点处预留的穿筋孔位和钢t型锚固板5就位朝向以及充分考虑内部钢筋笼的钢筋位置是否会与后续穿筋工艺发生碰撞等问题,做好钢结构柱吊装时的位置标识。

16.步骤c.对准就位,现场钢结构柱吊装施工。钢结构柱的吊装严格按照步骤a已标识的设定朝向吊装就位,并在就位时准确测设穿筋孔、钢t型锚固板5的标高位置,综合考虑钢结构柱吊装就位固定后是否会影响后续预制叠合梁2穿筋连接和相应标高等问题。

17.步骤d.钢结构柱梁节点处主筋进行穿筋处理。钢结构柱按照相应位置标识就位后,即可进行节点处附加柱筋穿筋工作,对于相邻跨预制叠合梁2外伸钢筋位置处将附加柱筋逐根穿好,附加柱筋的直径与相对应的预制叠合梁2的外伸连接钢筋同尺寸。同时,为确保附加柱筋在后浇段3内采用套筒灌浆连接的整体强度,附加柱筋穿筋后从钢柱体边伸向后浇段3内的长度为1/4~1/3净跨,灌浆套筒7连接点相互错开500mm。

18.步骤e.装配式预制叠合梁2竖向支撑系统安装。待“穿筋工艺”全部结束,开始安装预制叠合梁2竖向支撑系统,为后续预制叠合梁2吊装做好准备。

19.步骤f.装配式预制叠合梁2现场吊装。装配式预制叠合梁2现场吊装就位工作要综合考虑附加柱筋的穿筋位置、梁底标高控制、后浇段3内套筒灌浆连接可靠性性以及无粘结预应力筋6后续线型定位等问题,吊装就位后再次复核上述各因素,做到工艺流程的连贯性。

20.步骤g.梁柱节点后浇段3处钢筋灌浆套筒7连接。前述穿筋工艺是确保钢

‑

砼结构柱1梁节点顺利连接的基础,附加主筋穿筋后与相邻两跨预制叠合梁2外伸钢筋逐根采用灌浆套筒7连接,确保穿筋后的附加主筋与预制叠合梁2的连接可靠,做好钢

‑

砼结构与预制混凝土叠合梁不同类型构件间的节点抗震高强度。

21.步骤h.后浇段3处模板支设。梁柱节点后浇段3处钢筋灌浆套筒7连接及后浇段3内的其它连接钢筋连接完毕,即可进行后浇段3处模板支设,并做好相应隐蔽工程预验收工作。

22.步骤i.钢结构柱梁节点处无粘结预应力筋6穿筋处理及位置布设与固定。除了对接预制叠合梁2各外伸钢筋的穿筋工艺,还有无粘结预应力筋6在钢

‑

砼结构柱1处的穿筋工作。此时,由于梁柱连接节点处钢筋布置较多,无粘结预应力筋6在钢

‑

砼结构柱1处的穿筋工作需要在不影响无粘结预应力筋6线型布设的前提下开展,同时,由于无粘结预应力筋6在预制叠合梁2pc工厂一体化制作过程中是与预制叠合梁2混凝土浇筑为一体,因此,在上述预制叠合梁2就位时要确保预制叠合梁2外伸待穿筋无粘结预应力筋6的长度能够满足线型布设、穿筋和后续张拉锚固的下料长度。

23.步骤j.后浇段3内钢筋套筒连接灌浆处理。待上述全部工艺完成,即可对后浇段3内钢筋套筒连接灌浆处理,完成后浇段3内的全部钢筋连接工艺,完成隐蔽工程验收工作。

24.步骤k.钢

‑

砼结构柱1及后浇段3处混凝土现场浇筑施工。做好钢

‑

砼结构柱1、后浇段3、预制叠合梁2吊装复合、预应力筋布设与连接等工作,并且预制叠合梁2和相邻叠合板连接构造处理完毕,即可进行钢

‑

砼结构柱1及后浇段3处混凝土现场整体浇筑施工以及整个工作面上的梁板柱整体混凝土施工。

25.步骤l.各方位连接节点处无粘结预应力筋6张拉与锚固。待整体结构混凝土养护达到设计强求后,各方位连接节点处无粘结预应力筋6在相邻跨预制叠合梁2底部进行张拉与锚固,完成全部钢

‑

砼结构柱1梁无粘结预应力节点施工。

26.步骤m.模板及支撑架体拆除。

27.步骤n.重复步骤b~步骤m,完成同层所有钢

‑

砼结构柱1梁无粘结预应力节点施工。

28.步骤o.重复步骤b~步骤n,直至完成整体工程现场施工。

29.步骤p.整体结构工程验收。

30.最后应说明的是:以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。