1.本发明涉及滑移施工技术,尤其是,本发明涉及一种适用于滑移施工技术的装配式快拆滑移节点工装。

背景技术:

2.随着经济发展,目前大跨度空间钢结构在国内得到了广泛应用,滑移施工技术也越来越普及。常规滑移施工中在滑移结构两端设置通长轨道,同时在滑移结构中部设置滑轮落位在短滑轨道上避免结构两端顶推滑移时中部结构出现较大变形,同时短滑轨道端部设置斜坡,滑轮向前滑动逐渐与短滑轨道脱离,保证结构中部从轨道至悬空过程为渐变过程。常规施工工艺中,短滑轨道处的滑轮一般通过垫板直接焊接在滑移结构上,每次累积滑移就位后都需要割除滑轮并对原结构进行打磨处理,再将滑轮重新焊接在下一个滑移区域,施工效率较低,同时滑移施工往往安装标高较高,高空作业风险系数较高。

技术实现要素:

3.本发明的目的在于提供一种滑移施工时短滑轨道处的滑轮可快速安拆,不需要进行常规焊接以及打磨,做到了材料循环使用,可适用于不同尺寸的被承载件同时滑轮的安装定位可调节,适用于不同规格不同形式的结构杆件,更广泛的适用性,大大提升了施工效率的适用于滑移施工技术的装配式快拆滑移节点工装。

4.为达到上述目的,本发明采用如下技术方案得以实现的:一种适用于滑移施工技术的装配式快拆滑移节点工装,包括滑移工装和h型钢构,所述滑移工装包括第一支托板、设置在第一支托板上方的上夹板和设置在第一支托板下方的滑轮,所述滑移工装通过上夹板与所述h型钢构连接,所述上夹板通过第一螺栓与第一支托板连接,所述滑轮通过滑轮盖板与所述第一支托板连接,所述h型钢构底部设置有底板,所述h型钢构两侧设置有加劲肋。

5.作为本发明的优选,所述第一支托板顶部两端设置有第一凸台,每端所述第一凸台的数量至少为两个,每端所述第一凸台之间设置有用于连接第一螺栓的第一螺栓孔。

6.作为本发明的优选,所述第一凸台的高度等于底板的厚度。

7.作为本发明的优选,所述上夹板的端部设置有定位槽。

8.作为本发明的优选,所述定位槽的宽度不小于加劲肋的宽度。

9.作为本发明的优选,所述第一支托板与所述滑轮盖板之间设置有第二支托板,所述第二支托板与所述第一支托板之间设置有第二凸台,所述第二凸台位于第二支托板顶部两侧。

10.作为本发明的优选,所述第二凸台与第一支托板焊接,所述第二凸台与第二支托板焊接。

11.作为本发明的优选,所述滑轮盖板与第二支托板通过第二螺栓连接,所述滑轮盖板上设置有用于连接第二螺栓的第四螺栓孔,所述第二支托板上设置有用于连接第二螺栓

的第三螺栓孔。

12.作为本发明的优选,所述滑轮通过滑轮支架与所述滑轮盖板连接,所述滑轮通过滑轮轴与滑轮盖板连接。

13.作为本发明的优选,所述滑轮支架的数量为两个。

14.由于滑移工装设置有第一支托板和上夹板,第一支托板和上夹板通过第一螺栓连接,第一支托板与上夹板之间将被承载的滑移件上的h型钢构底部的底板夹住,使滑移工装与h型钢构固定,因此滑移工装与h型钢构可快速拆装,无需同常规方式让滑轮装置与被承载件直接焊接或切割,可重复利用。

15.由于上夹板与第一支托板之间通过螺栓连接,因此可根据不同尺寸的被承载件连接处的尺寸更换不同尺寸的上夹板,使上夹板和第一支托板可牢固的与被承载件连接。

16.由于滑轮通过滑轮盖板与第一支托板连接,第一支托板与滑轮盖板之间设置有第二支托板,滑轮通过滑轮支架与滑轮盖板连接,滑轮通过滑轮轴与滑轮盖板连接第二支托板通过第二螺栓与第一支托板连接,因此可更换不同尺寸或形式的滑轮来适用不同规格不同形式的结构杆件。

17.本发明一种适用于滑移施工技术的装配式快拆滑移节点工装的有益效果在于:滑移施工时短滑轨道处的滑轮可快速安拆,不需要进行常规焊接以及打磨,做到了材料循环使用,可适用于不同尺寸的被承载件同时滑轮的安装定位可调节,适用于不同规格不同形式的结构杆件,更广泛的适用性,大大提升了施工效率。

附图说明

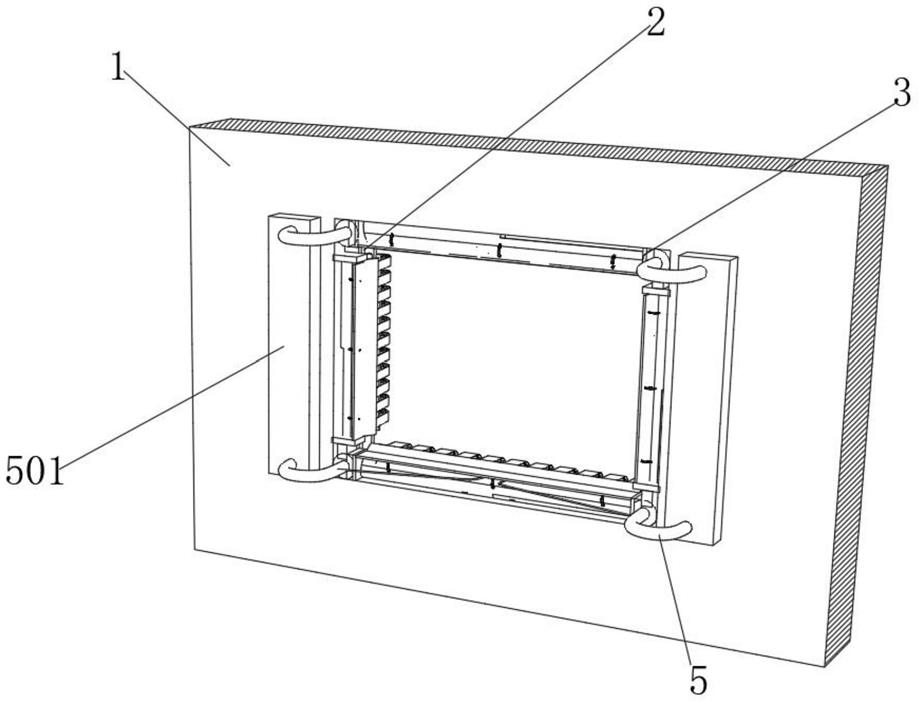

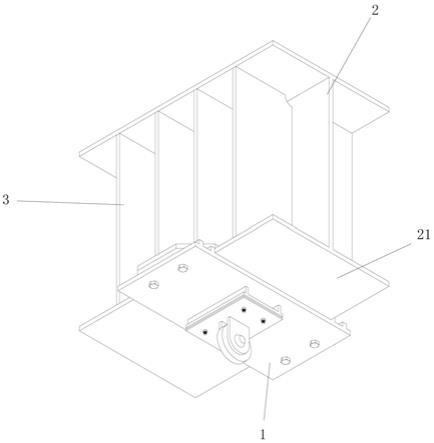

18.图1为本发明一种适用于滑移施工技术的装配式快拆滑移节点工装的三维结构示意图;图2为本发明一种适用于滑移施工技术的装配式快拆滑移节点工装的左视图;图3为本发明一种适用于滑移施工技术的装配式快拆滑移节点工装的第一支托板部分拆解示意图;图4为本发明一种适用于滑移施工技术的装配式快拆滑移节点工装的第二支托板部分拆解示意图;图中:1、滑移工装;11、第一支托板;111、第一凸台;112、第一螺栓孔;12、上夹板;121、定位槽;122、第二螺栓孔;13、第一螺栓;131、第一螺母;132、垫片;14、第二支托板;141、第二凸台;142、第三螺栓孔;15、滑轮盖板;151、第二螺栓;152、第二螺母;153、第四螺栓孔;16、滑轮支架;17、滑轮;18、滑轮轴;2、h型钢构;21、底板;3、加劲肋。

具体实施方式

19.以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

20.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的模块和步骤的相对布置和步骤不限制本发明的范围。

21.同时,应当明白,为了便于描述,附图中的流程并不仅仅是单独进行,而是多个步骤相互交叉进行。

22.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

23.对于相关领域普通技术人员已知的技术、方法及系统可能不作详细讨论,但在适当情况下,技术、方法及系统应当被视为授权说明书的一部分。

24.实施例一:如图1至4所示,仅仅为本发明的其中一个的实施例,一种适用于滑移施工技术的装配式快拆滑移节点工装,包括滑移工装1和h型钢构2,所述滑移工装1包括第一支托板11、设置在第一支托板11上方的上夹板12和设置在第一支托板11下方的滑轮17,所述滑移工装1通过上夹板12与所述h型钢构2连接,所述上夹板12通过第一螺栓13与第一支托板11连接,所述滑轮17通过滑轮盖板15与所述第一支托板11连接,所述h型钢构2底部设置有底板21,所述h型钢构2两侧设置有加劲肋3。

25.第一支托板11顶部两端设置有第一凸台111,每端第一凸台111的数量至少为两个,每端第一凸台111之间设置有用于连接第一螺栓13的第一螺栓孔112。第一凸台111的高度等于底板21的厚度。上夹板12的端部设置有定位槽121。定位槽121的宽度不小于加劲肋3的宽度。第一支托板11与滑轮盖板15之间设置有第二支托板14,第二支托板14与第一支托板11之间设置有第二凸台141,第二凸台14位于第二支托板14顶部两侧。第二凸台141与第一支托板11焊接,第二凸台141与第二支托板14焊接。滑轮盖板15与第二支托板14通过第二螺栓151连接,滑轮盖板15上设置有用于连接第二螺栓151的第四螺栓孔153,第二支托板14上设置有用于连接第二螺栓151的第三螺栓孔142。滑轮17通过滑轮支架16与滑轮盖板15连接,滑轮17通过滑轮轴18与滑轮盖板15连接。滑轮支架16的数量为两个。

26.在安装时,将带有滑轮17的滑轮盖板15安装在第二支托板14上,先让滑轮盖板15上的第四螺栓孔153与第二支托板14上的第三螺栓孔142对齐,第二支托板14与第一支托板11之间有间隙,间隙的高度为第二凸块141的高度,让第二螺栓151从间隙中向下依次穿过第三螺栓孔142和第四螺栓孔153,在滑轮盖板15下方将第二螺母152与第二螺栓151拧紧;然后将第一支托板11顶部与h型钢构2底部的底板21贴合,将上夹板12与第一支托板11上的第一凸台111贴合,将上夹板12向h型钢构2推,使h型钢构2侧面的加劲肋3插入上夹板12上的定位槽121中,将第一螺栓孔112与第二螺栓孔122对齐,将第一螺栓13依次穿过第一螺栓孔112和第二螺栓孔122,将垫片132和第一螺母131与第一螺栓13连接。第一螺栓13和第二螺栓151均为高强度螺栓。

27.h形钢构2为被承载滑移件的底部连接部,为适应不同尺寸的被承载滑移件底部连接部位,可将上夹板12替换成与其尺寸相对应的上压板12。滑轮17与滑轨连接,可替换不同的滑轮17来适应各种场景中的滑轨。

28.本发明一种适用于滑移施工技术的装配式快拆滑移节点工装在滑移施工时短滑轨道处的滑轮可快速安拆,不需要进行常规焊接以及打磨,做到了材料循环使用,可适用于不同尺寸的被承载件同时滑轮的安装定位可调节,适用于不同规格不同形式的结构杆件,更广泛的适用性,大大提升了施工效率。

29.本发明不局限于上述具体的实施方式,本发明可以有各种更改和变化。凡是依据本发明的技术实质对以上实施方式所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。