1.本发明涉及铸造技术领域,特别涉及一种铸造熔炼用炉料的烘干装置。

背景技术:

2.铸造是一种将金属原料熔化并浇入具有一定形状内腔冷却后形成铸件的一种成形方法。铸造工厂中的熔化浇注单元主要包括金属炉料的熔化和金属液的浇注两大部分。金属炉料主要是生铁、合金、废钢等,这些材料在潮湿环境下存放或存放时间过长表面会带有一定的水分,这种现象在南方比较潮湿多雨的地区尤为严重。潮湿的炉料加入电炉轻则会降低电炉的使用寿命,重则产生安全事故,给操作工人和企业产生损失,这就使得炉料在进入炉膛熔化前必须进行烘干。

技术实现要素:

3.有鉴于以上熔炼用炉料受潮后对生产作业的影响,有必要提出一种炉料烘干装置及其烘干方法,所述炉料烘干装置及其烘干方法可以在炉料进炉前将炉料烘干到适宜熔炼使用。

4.一种炉料烘干装置,包括热源机构、输送机构和控制机构,所述热源机构的出口与所述输送机构的一端相连,所述输送机构的另一端设置在置放有待烘干炉料上方,所述控制机构用以控制热源机构和输送机构;所述输送机构架设在支撑立柱上,使连接在输送机构末端的所述防护机构悬置在烘干工位上方。

5.优选地,所述炉料烘干装置,还包括防护机构,所述防护机构设置在置放有待烘干炉料上方、且连接于所述输送机构上。

6.一种炉料烘干方法,包括如下内容:

7.将待烘干炉料置放在转运小车上;

8.控制机构检测所述待烘干炉料的受潮情况;

9.依据检测到的所述待烘干炉料的受潮情况,开启所述热源机构;

10.由所述输送机构将定量的热量输送到所述转运小车上的所述待烘干炉料上方。

11.本发明技术方案的有益效果:通过热量将受潮的炉料进行烘干,使炉料的达到熔炼使用要求,避免了炉料潮湿造成的金属液熔炼安全事故,也提升了熔炼炉的使用寿命。

附图说明

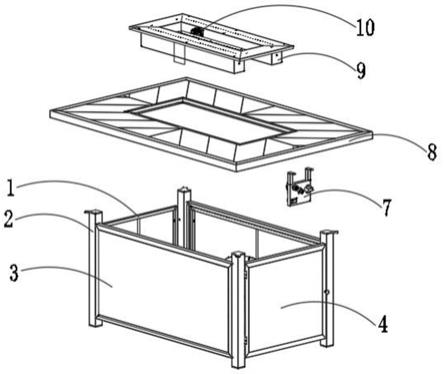

12.图1是本发明技术方案实施情况俯视示意图;

13.图2是本发明技术方案实施情况主视示意图;

14.其中,1

‑

热源机构;2

‑

输送机构;3

‑

支撑立柱;;4

‑

阀门;5

‑

防护机构。

具体实施方式

15.为了更清楚地说明本发明的技术方案,结合附图对发明内容的技术方案进行详细

说明,显而易见地,以下描述是本发明的一些典型实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些实施例获得其他的解决方案。

16.一种炉料烘干装置,包括热源机构1、输送机构2和控制机构,所述热源机构1的出口与所述输送机构2的一端相连,所述输送机构2的另一端设置在置放有待烘干炉料上方,所述控制机构用以控制热源机构1和输送机构2,实现将热源机构1的热量通过输送机构2输送到所述待烘干炉料所在的空间,从而实现对受潮的所述待烘干炉料的烘干。所述输送机构2架设在支撑立柱3上,使连接在输送机构2末端的所述防护机构5悬置在烘干工位上方,以方便转运小车进入所述烘干工位。

17.作为本技术方案的一种优化,为了提升烘干效率和效果,所述炉料烘干装置,还包括防护机构5,所述防护机构5设置在置放有待烘干炉料上方、且连接于所述输送机构上。所述防护机构5可以实现将置放待烘干炉料的空间入口全覆盖,从而实现对炉料的全面烘干,从而提升了烘干效率。

18.作为本技术方案的另一种优化,在所述防护机构5的末端还设有网孔板,所述网孔板可以使用以烘干炉料的热量能够均匀的散布到所述待烘干炉料所置放的空间。

19.如图1和图2所示,为本发明所述的炉料烘干装置实施情况示意图,依据此实施情况,结合本发明的技术方案,详细描述本发明的实施情况。

20.一种炉料烘干装置,包括一个热源机构1、一套输送机构2和三个防护机构5,所述热源机构1的一端与所述输送机构2的一端相连,所述输送机构2与三个所述防护机构5相连,三个所述防护机构5设置在置放待烘干炉料的转运小车上,且所述防护机构5的外沿扣合在所述转小车的边沿上,从而可以防止热量的流失。更具体地,三个所述防护机构5以串行的方式连接于所述输送机构2上。在本实施例中,所述热源机构1为热法加热装置,所述输送机构2为热风输送管道,所述防护机构5为连接在热风输送管道末端的倒锥形风罩,所述风罩的出风口扣合在所述转运小车上。

21.为了提升对待烘干炉料的烘干效率和均匀性,在所述防护机构5的末端还设有网孔板,所述网孔板上设有均匀的通孔,可以将通过网孔板的热量均化。

22.作为本实施方式的补充,为了使热量能够将受潮的所述待烘干炉料的湿气带离置放所述待烘干炉料的空间,在放置所述待烘干炉料的空间,也即所述转运小车上设有气流通道,从而实现气流的流动。所述气流通道在所述转运小车上被设置为一侧车门,所述车门在作为气流通道的同时,也作为炉料出料或者卸料的通道,也即所述气流通道为设置所述转运小车一侧壁上的卸料门。

23.作为本实施例的一种优化,为提升炉料烘干装置的自动化程度,还设有控制机构,所述控制机构与所述热源机构1、输送机构2电连接,其中为了更方便的控制输送机构2,在所述输送机构2上还设有阀门4,所述阀门2与所述控制系统电连接,由所述控制系统控制所述阀门4的开合度,从而控制输送机构2中热量的大小或多少。

24.本实施方式的烘干方法包括如下步骤:

25.1)将待烘干炉料置于置放炉料的转运小车,并将所述转运小车行驶至烘干工位;

26.2)将防护机构2扣合到所述转运小车的边沿口上,也即使所述防护机构2盖合在所述转运小车上;

27.3)将检测到的待烘干炉料的湿度传送给控制机构;

28.4)所述控制机构依据炉料的湿度调整热源,将定量的热量通过所述输送机构2和网孔板输送到所述转运小车中的炉料上;

29.5)待检测到待烘干炉料的湿度达到使用要求后,控制系统发出停止热量供应的信号,热源机构1停止发热,输送机构2上的阀门4关闭;

30.6)转运小车将烘干到适度的炉料转运到相应的熔炼炉区。

31.作为本烘干方法的优化,所述烘干工位上还设有湿度检测件,对转运小车上的炉料的湿度进行实时检测。

32.作为本烘干方法的另一种优化,所述定量的热量包括烘干温度、烘干时间、热风的风量。

33.作为本烘干方法的另一种优化,所述热风加热装置可以为电加热、燃气加热等。

34.作为本烘干方法的另一种优化,所述输送机构2上还可以设有保温隔热层,从而可以降低长距离热量传输造成的热量损耗,也可以防止操作人员被输送机构2烫伤引起的生产安全事故。

35.以上实施例仅是对本发明技术方案的一种典型应用的描述,在合理的、不需要付出创造性劳动的基础上,还可以进行合理的拓展。

技术特征:

1.一种炉料烘干装置,其特征在于,包括热源机构、输送机构和控制机构,所述热源机构的出口与所述输送机构的一端相连,所述输送机构的另一端设置在置放有待烘干炉料上方;所述输送机构架设在支撑立柱上,使连接在输送机构末端的所述防护机构悬置在烘干工位上方。2.如权利要求1所述的炉料烘干装置,其特征在于,还包括防护机构,所述防护机构设置在置放有待烘干炉料上方、且连接于所述输送机构上。3.如权利要求2所述的炉料烘干装置,其特征在于,还包括控制机构,所述控制机构用以控制热源机构和输送机构,以实现热量的定量、定时输送。4.如权利要求3所述的炉料烘干装置,其特征在于,还包括设置在输送机构上的阀门,所述发明与所述控制机构相连,由所述控制机构控制所述阀门的开合度。5.如权利要求4所述的炉料烘干装置,其特征在于,还包括网孔板,所述网孔板设置在所述防护机构的末端,用以均化来自于输送机构的热源。6.如权利要求5所述的炉料烘干装置,其特征在于,所述待烘干炉料置放在转运小车上。7.如权利要求6所述的炉料烘干装置,其特征在于,所述转运小车上设有气流通道,所述气流通道用以输出经过受潮的所述待烘干炉料的热风,以将所述待烘干炉料上的湿气带出。8.如权利要求1所述的炉料烘干装置,其特征在于,所述输送机构上设有保温隔热层。9.一种炉料烘干方法,适用于如权利要求7所述的炉料烘干装置,其特征在于,包括:将待烘干炉料置放在转运小车上;控制机构检测所述待烘干炉料的受潮情况;依据检测到的所述待烘干炉料的受潮情况,开启所述热源机构;由所述输送机构将定量的热量输送到所述转运小车上的所述待烘干炉料上方。10.如权利要求9所述的炉料烘干方法,其特征在于,所述定量的热量包括烘干温度、烘干时间、热风的风量。

技术总结

一种炉料烘干装置及其使用方法,属于铸造技术领域,用以解决铸造熔炼炉料受潮造成的熔炼不良问题,包括热源机构、输送机构和控制机构,所述热源机构的出口与所述输送机构的一端相连,所述输送机构的另一端设置在置放有待烘干炉料上方,所述控制机构用以控制热源机构和输送机构,实现将热源机构的热量通过输送机构输送到所述待烘干炉料所在的空间,从而实现对受潮的所述待烘干炉料的烘干。本发明通过热量将受潮的炉料进行烘干,使炉料的达到熔炼使用要求,避免了炉料潮湿造成的金属液熔炼安全事故,也提升了熔炼炉的使用寿命。也提升了熔炼炉的使用寿命。也提升了熔炼炉的使用寿命。

技术研发人员:毛辉 刘文浩 杜瑞 张东拴

受保护的技术使用者:共享智能铸造产业创新中心(安徽)有限公司

技术研发日:2021.07.20

技术公布日:2021/11/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。