1.本发明涉及超细材料、纳米材料、制药等化工生产技术领域,具体涉及利用高加速度振动实现动态超快速无团聚冷冻干燥的方法。

背景技术:

2.冷冻干燥方法是利用冰晶升华的原理,在高度真空的环境下,将已冻结成固相的湿物料中的水分或液相不经过融化,而直接升华为蒸气的干燥方法。这种干燥方法可在常温和低温下进行,满足热敏性物料干燥要求;同时还消除了由液态变为气态所产生的、使物料结块团聚的渗透压,可以在一定程度上避免物料硬团聚,保持材料多孔结构。因此该方法目前已经广泛用于制药、食品加工、粉体或纳米材料制备等领域。

3.但传统的托盘式冷冻干燥装置和方法(如jp1988173852、jp1995197775等),都需要采用一个预冻过程来将含有液相的湿料冻成固相,装在托盘中的湿料在预冷冻过程中,由于结冰过程是由外向内逐层推进的,分散在液相中的材料受到局部挤压,容易结块形成块状的多孔结构。因此经传统预冷冻

‑

升华的冷冻干燥方法得到的材料(尤其是粉体材料、纳米材料等),往往都在微观上呈现为多孔的软团聚块状结构,不利于后续直接使用;尤其在制药工业中,冷冻干燥后的原料药粉体往往还需要进一步分散成高分散性粉体,增加了在分散过程中的受到污染和操作安全的风险。

4.传统的托盘式冷冻干燥装置的另一个缺点是,预冷冻过程所形成的较大体积的冰块在高真空下升华时,往往是被静置在真空系统中。而高真空下升华的本质在于热量从冰块表面向内逐层传递,热量传递的速度受限于冰块的小表面积和静置状态,导致热量传递效率低,升华速度缓慢,执行冷冻干燥过程的工艺时间通常长达数十小时,不利于快速生产,同时也大幅度增加了整个冷冻干燥过程的能源消耗和co2排放。

5.一些改进的冷冻干燥方法,如kr1020180028233a提出采用液氮作为冷却剂的冷冻干燥方法,虽然可以通过液氮的快速冷冻,在一定程度上避免物料在预冻过程中受挤压结块,但其升华干燥过程依旧缓慢,同时由于预冷冻使用大量液氮,因此需要消耗更多的能源。

6.专利ep 1 601 919b1、专利wo2004/073845a3和wo2004/073845a2虽然提出了在搅拌状态下的快速真空冷冻干燥装置和方法,可以减小冰晶体体积和快速升华干燥,但受搅拌速度的限制,其冰晶体是通过搅拌逐步减小的,体积仍旧较大,同时搅拌的引入带来了高真空下密封的难题,这使得设备的价格十分昂贵。

7.usp7188993、ep2018783465、ep2018867320、ru2016117488、和中国专利zl201610320677.2等虽然提出了各种形式的用于固液、固固体物料混合的振动装置和方法,但没有提供如何设计用于利用快速振动进行冷冻升华干燥的方法。

技术实现要素:

8.本发明的目的在于提供一种利用高加速度振动实现动态超快速无团聚冷冻干燥

的方法,以期解决背景技术中存在的问题。

9.为实现本发明的目的,本发明提供如下技术方案:

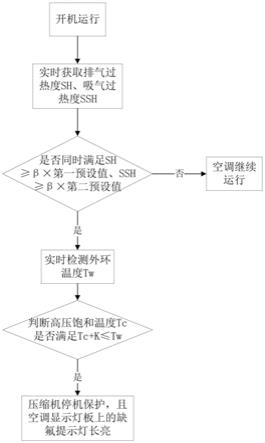

10.一种利用高加速度振动实现动态超快速无团聚冷冻干燥的方法,包括以下步骤:

11.将湿物料置于密封容器内,在高加速度振动状态下,将湿物料冷却到冰晶点温度附近;

12.维持高加速度振动,对湿物料施加高真空状态,使密封容器内的湿物料形成“冰沙”;

13.维持高加速度振动、高真空状态,对“冰沙”施加加热状态,密封容器内的“冰沙”将会因吸热而升华变为气体;

14.继续保持高加速度振动、高真空、加热状态,直至密封容器内的气体全部被真空抽走,从而实现湿物料干燥。

15.在一些实施例中,所述高加速度振动状态的振动频率范围为1hz~2000hz,加速度为10g~100g。

16.在一些实施例中,所述高加速度振动状态的振动频率范围为10hz~100hz。

17.在一些实施例中,所述高真空状态为1pa~400pa。

18.在一些实施例中,所述高真空状态为10pa~40pa。

19.在一些实施例中,所述冰晶点温度附近为0℃~0.3℃。

20.在一些实施例中,所述对湿物料施加高真空状态,使密封容器内的湿物料形成“冰沙”,包括:启动抽真空装置,迅速将密封容器内的气体压力降低至200pa以下,且保持8分钟~10分钟,直到所有水分完全转化为固体“冰沙”。

21.在一些实施例中,所述加热状态为温度逐渐从0℃附近升温至30℃,升温速率保持在2℃/min。

22.在一些实施例中,继续保持高加速度振动、高真空、加热状态的时间为25min~35min。

23.与现有技术相比,本发明的有益效果是:

24.本发明提出一种利用高加速度振动实现动态超快速无团聚冷冻干燥的方法。其主要原理是利用在高真空下处于冰晶点温度附近的液体沸腾吸热,促使湿物料在高加速度振动下超快速冻结,形成单个冰块体积微小、对内部材料无挤压的“冰沙”;由于“冰沙”的表面积巨大,所得的细小“冰沙”在高加速度振动下容易与容器进行快速高效的热量交换,从而实现干燥过程快速高效和节能。而无挤压预冻过程和高加速度振动下的升华过程,也促使干燥后的材料不再形成多孔的软团聚体,可以直接得到高度分散的药物或者材料粉体。

附图说明

25.为了更清楚的说明本技术文件实施例或现有技术中的技术方案,下面将对实施例或现有技术的描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅是对本技术文件中一些实施例的参考,对于本领域技术人员来讲,在不付出创造性劳动的情况下,还可以根据这些附图得到其它的附图。

26.图1a为利用本发明实施例的干燥方法所得冷冻干燥产物的外观照片。

27.图1b为利用传统方法所得冷冻干燥产物的外观照片。

具体实施方式

28.下面结合实施例对本发明作进一步的描述,所描述的实施例仅仅是本发明一部分实施例,并不是全部的实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动前提下所获得的其他所用实施例,都属于本发明的保护范围。

29.本发明采用的技术方案是:

30.这种高加速度振动下的动态超快速无团聚的冷冻干燥方法是一种对处于冰晶点温度附近的湿物料在高加速度振动和高真空下预冷冻成“冰沙”,然后在高加速度振动和高真空下对“冰沙”进行升温而使冰晶升华,从而得到干燥材料的新型冷冻干燥方法,所述的方法由高加速度振动、高真空下的湿物料预冷冻步骤和高加速度振动、高真空下“冰沙”物料的升华干燥步骤构成。

31.发明内容中所述的高加速度振动、高真空下的湿物料预冷冻步骤,所述的步骤是指在高加速度振动下,首先将湿物料冷却到冰晶点温度附近,然后施加高真空状态,由于高真空下液相的饱和真气压快速降低,湿物料中液相介质的一小部分将会快速沸腾而吸热,从而使剩余绝大部分液相快速冷冻形成冰晶;而高加速度振动状态的存在,将使所得的冰晶体积变得非常微小,成为“冰沙”。

32.发明内容中所述的高加速度振动、高真空下“冰沙”物料的升华干燥步骤,所述的步骤是指在高加速度振动和高真空下,已经形成的、表面积较大的“冰沙”可以随着容器或者环境的升温而进行快速的热量交换,作为热量交换的结果,“冰沙”中固相冰在高真空下以升华为气体的方式除去,从而实现物料干燥。

33.发明内容中所述的高加速度振动,可以是指将盛装湿物料的高真空容器放置在一个电磁振动驱动的振动台上实现的,其振动频率范围可以为1hz~2000hz,其中优化的振动频率范围为10~100hz。

34.发明内容中所述的高加速度振动,其加速度可以达到10g~100g。

35.发明内容中所述的高真空状态,所述的高真空状态处于1~400pa范围,其中优化的范围为10

‑

40pa范围。

36.下面结合实例对本发明进一步说明

37.实施例1:

38.以含水量约为40%的纳米三氨基三硝基苯为例,按照本发明提供的方法,以下列步骤进行实施。

39.步骤1,将含水量约为40%的纳米三氨基三硝基苯湿料约1kg置于可高加速度振动、可抽高真空、可加热冷却的密封容器内,首先在容器处于100hz的高加速度振动状态下,启动冷却循环,通过冷却液体对容器内湿物料进行降温,将其温度降低至0℃,接近水的常压下冰晶体温度;

40.步骤2,处于高加速度振动状态的、容器内的湿物料达到0℃后,启动抽真空装置和开关,迅速将容器内的气体压力降低至200pa以下,此时容器内的部分水分将会迅速沸腾,同时大量吸热而使湿物料结冰,形成含有纳米三氨基三硝基苯的细小“冰沙”。此时需保持低温循环约10分钟,直到所有水分完全转化为固体“冰沙”。

41.步骤3,物料所有水分完全结冰后,继续在高加速度振动状态下抽真空,保持蒸气压力在10pa范围内;与此同时切换冷却循环模式为加热循环模式,使加热液体的温度逐渐

从0℃附近升温至30℃,升温速率保持在2℃/min,此时容器内的固体冰沙将会因吸热而迅速升华变为气体。

42.步骤4,继续保持上述高加速度振动、高真空状态和30℃约30min,容器内的冰沙将会全部升华为气体而被真空抽走而除去,此时停止振动、加热并缓慢放气卸去真空,最终得到约600g干燥的、高分散的纳米三氨基三硝基苯粉体。

43.将采用本发明提供的上述方法进行超快速冷冻干燥的纳米三氨基三硝基苯,与将含水量约为40%的湿纳米三氨基三硝基苯装于托盘并采用普通冰箱进行预冷冻,然后在普通真空冷冻干燥机中进行升华干燥进行对比。所得产物采用氮气吸附脱附方法测试比表面积,并用照相机拍摄产物外观照片。对比试验的结果列于表1,其产物的外观照片对比如下图1a和图1b所示。可以发现,按照本发明通过高加速度振动实现超快速无团聚真空冷冻干燥的装置,能够大幅度减少冷冻干燥所消耗的能源、降低工艺时间提升生产效率、提高产物的比表面积和分散性。

44.表1本发明与普通冷冻干燥在处理纳米三氨基三硝基苯湿物料方面的对比

[0045][0046]

实施例2:

[0047]

以含水量约为35%的纳米六硝基茋为例,按照本发明提供的方法,以下列步骤进行实施。

[0048]

步骤1,将含水量约为35%的纳米六硝基茋湿料约2kg置于可高加速度振动、可抽高真空、可加热冷却的密封容器内,首先在容器处于首先在容器处于频率1500hz和加速度100g的振动状态下,启动冷却循环,通过冷却液体对容器内湿物料进行降温,将其温度降低至0.3℃,接近水的常压下冰晶体温度;

[0049]

步骤2,处于高加速度振动状态的、容器内的湿物料达到0.3℃后,启动抽真空装置和开关,迅速将容器内的气体压力降低至230pa左右,此时容器内的部分水分将会迅速沸腾,同时大量吸热而使湿物料结冰,形成含有纳米六硝基茋的细小“冰沙”。此时需保持低温循环约8分钟,直到所有水分完全转化为固体“冰沙”。

[0050]

步骤3,物料所有水分完全结冰后,继续在高加速度振动状态下抽真空,保持蒸气压力在200pa范围内;与此同时切换冷却循环模式为加热循环模式,使加热液体的温度逐渐从0℃附近升温至20℃,升温速率保持在1℃/min,此时容器内的固体冰沙将会因吸热而迅速升华变为气体。

[0051]

步骤4,继续保持上述高加速度振动、高真空状态和20℃约30min,容器内的冰沙将会全部升华为气体而被真空抽走而除去,此时停止振动、加热并缓慢放气卸去真空,最终得到约650g干燥的、高分散的纳米六硝基茋粉体。

[0052]

将采用本发明提供的上述方法进行超快速冷冻干燥的纳米六硝基茋粉体,与将含

水量约为35%的湿纳米六硝基茋粉体装于托盘并采用普通冰箱进行预冷冻,然后在普通真空冷冻干燥机中进行升华干燥进行对比。所得产物采用氮气吸附脱附方法测试比表面积,并肉眼观测器外观,将对比试验的结果列于表2。可以发现,按照本发明通过高加速度振动实现超快速无团聚真空冷冻干燥的装置,能够大幅度减少纳米六硝基茋冷冻干燥所消耗的能源、降低工艺时间提升生产效率、提高产物的比表面积和分散性。

[0053]

表2本发明与普通冷冻干燥在处理纳米六硝基茋粉体湿物料方面的对比

[0054][0055]

实例3:

[0056]

以含水量约为30%的阿奇霉素原料药浆为例,按照本发明提供的方法,以下列步骤进行实施。

[0057]

步骤1,将含水量约为30%的阿奇霉素原料药浆约2kg置于可高加速度振动、可抽高真空、可加热冷却的密封容器内,首先在容器处于首先在容器处于频率10hz和加速度10g的振动状态下,启动冷却循环,通过冷却液体对容器内湿物料进行降温,将其温度降低至0.2℃,接近水的常压下冰晶体温度;

[0058]

步骤2,处于高加速度振动状态的、容器内的湿物料达到0.2℃后,启动抽真空装置和开关,迅速将容器内的气体压力降低至100pa左右,此时容器内的部分水分将会迅速沸腾,同时大量吸热而使湿物料结冰,形成含有阿奇霉素原料药的细小“冰沙”。此时需保持低温循环约8分钟,直到所有水分完全转化为固体“冰沙”。

[0059]

步骤3,物料所有水分完全结冰后,继续在高加速度振动状态下抽真空,保持蒸气压力在150pa范围内;与此同时切换冷却循环模式为加热循环模式,使加热液体的温度逐渐从0℃附近升温至20℃,升温速率保持在1℃/min,此时容器内的固体冰沙将会因吸热而迅速升华变为气体。

[0060]

步骤4,继续保持上述高加速度振动、高真空状态和20℃约30min,容器内的冰沙将会全部升华为气体而被真空抽走而除去,此时停止振动、加热并缓慢放气卸去真空,最终得到约700g干燥的、高分散的阿奇霉素原料药粉体。

[0061]

将采用本发明提供的上述方法进行超快速冷冻干燥的阿奇霉素原料药粉体,与将含水量约为30%的阿奇霉素原料药浆装于托盘并采用普通冰箱进行预冷冻,然后在普通真空冷冻干燥机中进行升华干燥进行对比。所得产物用肉眼观测外观,将对比试验的结果列于表3。可以发现,按照本发明通过高加速度振动实现超快速无团聚真空冷冻干燥的装置,能够大幅度减少阿奇霉素原料药冷冻干燥所消耗的能源、降低工艺时间提升生产效率、提高产物分散性避免二次粉碎和由此带来的二次污染风险。

[0062]

表3本发明与普通冷冻干燥在处理阿奇霉素原料药浆方面的对比

[0063][0064]

尽管这里参照本发明的解释性实施例对本发明进行了描述,上述实施例仅为本发明较佳的实施方式,本发明的实施方式并不受上述实施例的限制,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。