1.本发明属于环保技术领域,具体涉及一种平板式催化剂活性物质与基材分离回收方法及装置。

背景技术:

2.目前,大多数锅炉和窑炉设备都安装了scr脱硝装置,scr催化剂是其核心部件。 scr催化剂运行条件较为恶劣,烟气中的飞灰会造成催化剂的磨损。

3.scr催化剂主要分为蜂窝式和平板式,两种形式的scr催化剂的结构不同。蜂窝式催化剂的整体材料均匀一致,而平板式采用金属网作为基材,将活性物质压覆在金属网基材上。scr催化剂失活后,若不具备再生条件,可以实施报废,报废的催化剂可以进行资源化利用。蜂窝式催化剂整体均为可用的活性物质,但平板式催化剂无法将金属网基材和压覆在其上的活性物质同时处理,需要先进行分离。

4.目前常见的分离回收方法中,有些采用锯齿轮切割(授权号cn211613797u),有些采用高压水冲刷(申请号cn202011271689.3),有些采用硬质刷将活性物质刷下(申请号cn202010943805.5)。但是,采用上述切割、高压水冲刷、硬质刷等方法,工艺流程较为复杂,且可能存在分离不彻底的问题,高压水冲刷还会产生较多废水,更为重要的是,这些过程会将金属网基材的铁进一步带入催化剂活性物质中,影响以二氧化钛为主体的活性物质的回收利用。

5.鉴于此,开发一种工艺简单、节能降耗、分离彻底、能够避免额外将金属网基材中的铁物质带入活性物质的分离回收方法及装置具有重要的现实意义。

技术实现要素:

6.为解决现有技术中的问题,本发明的目的在于提供一种平板式催化剂活性物质与基材分离回收方法及装置。

7.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

8.一种平板式催化剂活性物质与基材分离回收方法,包括以下步骤:

9.1)平板式催化剂的固定

10.将若干片平板式催化剂按顺序摆放整齐,随后通过机械手逐一送至拉伸装置的固定装置中,固定装置包括面面相对的固定部和活动部,活动部相对固定部运动,单片平板式催化剂两端分别位于固定部和活动部中,通过固定部和活动部对单片平板式催化剂进行咬合、加压,将单片平板式催化剂两端固定,且固定的强度能够承受将平板式催化剂拉至产生形变的拉力;

11.2)平板式催化剂的拉伸

12.对固定平板式催化剂两端的固定部和活动部缓慢施加拉力,直到平板式催化剂的基材产生形变,基材上的活性物质脱离并收集;当侦测到一个阶跃的拉力改变时停止拉伸;

13.3)活性物质的收集

14.平板式催化剂的上板面和下板面均有活性物质脱离,下板面的活性物质直接自由掉落并收集起来,随后将平板式催化剂从固定装置中解放,通过机械手将平板式催化剂翻转180

°

并将上板面的活性物质收集起来;

15.步骤2)中,能够沿平板式催化剂宽度方向或长度方向或对角线方向对固定平板式催化剂两端的固定部和活动部缓慢施加拉力,直到平板式催化剂的基材产生形变。

16.进一步的,将若干片平板式催化剂按顺序叠放整齐,放置于传送带上,若干片平板式催化剂沿传送带朝向拉伸装置前进,随后通过机械手逐一送至拉伸装置的固定装置中并进行两端固定。

17.本发明公开了一种平板式催化剂活性物质与基材分离回收装置,采用平板式催化剂活性物质与基材分离回收方法进行活性物质的分离回收,包括拉伸装置和传送带以及位于拉伸装置和传送带之间的机械手,拉伸装置包括基座及设置于其上的滑轨和固定部,活动部放置于滑轨上并能够沿滑轨相对固定部运动,固定部包括两个上下设置且面面相对的固定啮合夹,两个固定啮合夹相啮合并夹住平板式催化剂的左端,活动部包括两个上下设置且面面相对的活动啮合夹,两个活动啮合夹相啮合并夹住平板式催化剂的右端。

18.进一步的,所述固定部中位于下方的一个固定啮合夹朝向平板式催化剂的一面设置若干第一啮合齿牙,位于上方的固定啮合夹朝向平板式催化剂的一面设置若干与第一啮合齿牙位置和数量相适配且相啮合的啮合齿牙,两个固定啮合夹相啮合并夹住平板式催化剂的左端10

‑

20mm。

19.进一步的,所述活动部中位于下方的一个活动啮合夹朝向平板式催化剂的一面设置若干第二啮合齿牙,位于上方的活动啮合夹朝向平板式催化剂的一面设置与第二啮合齿牙位置和数量相适配且相啮合的啮合牙,两个活动啮合夹相啮合并夹住平板式催化剂的右端10

‑

20mm。

20.与现有技术相比,本发明的有益效果为:

21.本发明公开了一种平板式催化剂活性物质与基材分离回收方法及装置,该方法包括以下步骤:1)平板式催化剂的固定:将若干片平板式催化剂按顺序摆放整齐,随后通过机械手逐一送至拉伸装置的固定装置中,固定装置包括面面相对的固定部和活动部,活动部相对固定部运动,单片平板式催化剂两端分别位于固定部和活动部中,通过固定部和活动部对单片平板式催化剂进行咬合、加压,将单片平板式催化剂两端固定,且固定的强度能够承受将平板式催化剂拉至产生形变的拉力;2)平板式催化剂的拉伸:对固定平板式催化剂两端的固定部和活动部缓慢施加拉力,直到平板式催化剂的基材产生形变,基材上的活性物质脱离并收集;当侦测到一个阶跃的拉力改变时停止拉伸;3)活性物质的收集:平板式催化剂的上板面和下板面均有活性物质脱离,下板面的活性物质直接自由掉落并收集起来,随后将平板式催化剂从固定装置中解放,通过机械手将平板式催化剂翻转180

°

并将上板面的活性物质收集起来;步骤2)中,能够沿平板式催化剂宽度方向或长度方向或对角线方向对固定平板式催化剂两端的固定部和活动部缓慢施加拉力,直到平板式催化剂的基材产生形变。本发明通过综合考虑平板式催化剂活性物质与基材的结合方式以及基材的几何特性,采用拉伸方法巧妙地实现了平板式催化剂活性物质与基材的分离,将平板式催化剂上的活性物质近最大化收集,回收效率高,创造性地解决了平板式催化剂回收过程中基材与活性物质难以分离、常规分离方法带来的污染多、资源消耗多以及将基材物质带入活性物

质给回用带来困难等问题;本发明的平板式催化剂活性物质与基材分离回收方法,分离更彻底,能够避免额外将基材中的铁等带入活性物质,降低以二氧化钛为主体的活性物质的回收利用的难度,工艺简单,适合工业化推广使用。

附图说明

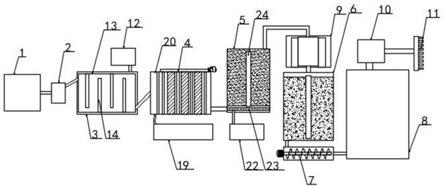

22.图1为本发明的结构示意图;

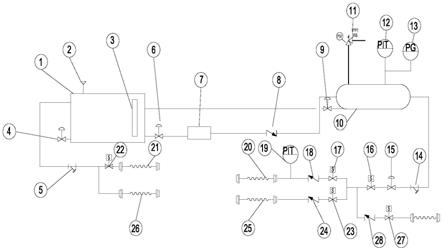

23.图2为本发明的拉伸流程图;

24.图3为本发明的平板式催化剂装入固定装置的结构示意图;

25.图4为本发明的俯视图;

26.图5为本发明的机械手翻转平板式催化剂的俯视图。

具体实施方式

27.下面对本发明的实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

28.如图1

‑

5所示,一种平板式催化剂活性物质与基材分离回收方法,包括以下步骤:

29.1)平板式催化剂的固定

30.先将平板式催化剂小箱拆解,每个小箱内有若干片平板式催化剂1,将若干片平板式催化剂1按顺序摆放整齐,放置于传送带2上,若干片平板式催化剂1沿传送带2朝向拉伸装置前进,随后通过机械手3逐一送至拉伸装置的固定装置中,固定装置包括面面相对的固定部5和活动部6,活动部6相对固定部5运动,单片平板式催化剂1两端分别位于固定部5和活动部6中,通过固定部5和活动部6对单片平板式催化剂1进行咬合、加压,将单片平板式催化剂1两端固定,且固定的强度能够承受将平板式催化剂1拉至产生形变的拉力;

31.2)平板式催化剂的拉伸

32.对固定平板式催化剂1两端的固定部5和活动部6缓慢施加拉力,直到平板式催化剂1的基材产生形变,基材上的活性物质脱离并收集;当侦测到一个阶跃的拉力改变时停止拉伸,可通过人为判定或cpu、单片机等进行智能侦测何时停止拉伸;如图2a、图 2b和图2c所示,平板式催化剂1逐步完成拉伸,当平板式催化剂1上有褶皱等时,需要拉伸至无褶皱状态,随后继续拉伸至平板式催化剂1的基材产生形变,使得基材上的活性物质脱离;

33.3)活性物质的收集

34.平板式催化剂1的上板面和下板面均有活性物质脱离,下板面的活性物质直接自由掉落至位于拉伸装置下方的第一收集箱12内并收集起来,上板面的活性物质经上部遮挡部11遮挡后重新落在上板面上,故而,将平板式催化剂1从固定装置中解放,通过机械手3将平板式催化剂1平移出来,再翻转180

°

并将上板面朝下,上板面的活性物质自由掉落并收集至第二收集箱13内;

35.步骤2)中,能够沿平板式催化剂1宽度方向或长度方向或对角线方向对固定平板式催化剂1两端的固定部5和活动部6缓慢施加拉力,直到平板式催化剂1的基材产生形变,基材上的活性物质脱离并收集。

36.本发明的平板式催化剂活性物质与基材分离回收方法采用平板式催化剂活性物质与基材分离回收装置得以实施,该平板式催化剂活性物质与基材分离回收装置包括拉伸

装置和传送带2以及位于拉伸装置和传送带2之间的机械手3,拉伸装置包括基座4及设置于其上的滑轨和固定部5,活动部6放置于滑轨上并能够沿滑轨相对固定部5运动,固定部5包括两个上下设置且面面相对的固定啮合夹7,位于下方的一个固定啮合夹7朝向平板式催化剂1的一面设置若干第一啮合齿牙9,位于上方的固定啮合夹7朝向平板式催化剂1的一面设置若干与第一啮合齿牙9位置和数量相适配且相啮合的啮合齿牙,两个固定啮合夹7相啮合并夹住平板式催化剂1的左端10

‑

20mm,活动部6包括两个上下设置且面面相对的活动啮合夹8,位于下方的一个活动啮合夹8朝向平板式催化剂1的一面设置若干第二啮合齿牙10,位于上方的活动啮合夹8朝向平板式催化剂1的一面设置与第二啮合齿牙10位置和数量相适配且相啮合的啮合牙,两个活动啮合夹8相啮合并夹住平板式催化剂1的右端10

‑

20mm。

37.传送带2采用金属等防刮破材料制成,避免催化剂划伤传送带2。

38.机械手3有多个运动维度,抓住平板式催化剂1后,能够高低运动或在水平面上圆弧运动,还能沿机械手6末端的轴做翻转运动。

39.平板式催化剂1的金属网基材虽然本身强度较高,但在一定的力的作用下,仍然会产生形变;金属网基材上的活性物质经过干燥焙烧后完全固化,无法产生形变,对金属网基材施加足够的拉力后,金属网基材的网格结构发生变化,但附着在其上的活性物质无法跟随金属网基材一同形变,自然就会脱离金属网基材,本发明采用拉伸方法可以彻底避免基材与活性物质之间的作用,避免不必要的杂质进入活性物质而影响活性物质的回用;

40.如果基材结构的几何性质较为稳定,在拉伸力的作用下可能在强度最弱的点发生断裂,而无法使形变发生在整块材料上。但对于平板式催化剂,其网格形状为整齐排列的平行四边形,相对更加容易发生几何形状的改变。因此,在拉伸力的作用下,材料整体相互连结的平行四边形能够发生几何形状的改变。拉伸的方法巧妙地综合利用了平板式催化剂活性物质与基材的结合方式以及基材的几何特性,创造性地解决了平板式催化剂回收过程中基材和活性物质难以分离、以及常规分离方法带来的污染多、资源消耗多以及将基材物质带入活性物质给回用带来的困难等问题。

41.实施例1

42.某项目平板式催化剂单板宽460mm,长500mm。

43.将平板式催化剂单板通过拉伸装置沿长度方向拉伸,拉伸至形变,记录显示为90kn,平板式催化剂上所有活性物质均脱离,处理前单板称重平均0.68kg,处理后称重平均 0.35kg。

44.实施例2

45.某项目平板式催化剂单板宽458mm,长630mm。

46.将平板式催化剂单板通过拉伸装置沿宽度方向拉伸,拉伸至形变,记录显示为75kn,平板式催化剂上所有活性物质均脱离,处理前单板称重平均0.76kg,处理后称重平均 0.37kg。

47.本发明未具体描述的部分采用现有技术即可,在此不做赘述。

48.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。