1.本发明涉及碳纤维成型加工技术领域,尤其是一种高外观需求碳纤维制品及其模压成型方法。

背景技术:

2.近年来随着多个行业产品的碳纤维化,碳纤维制品得到广泛的运用。碳纤维制品的成型方法各不相同,有模压、袋压、抽真空、缠绕、手糊、rtm等等,这些成型方法各有千秋,应用的制品也不一样,主要是根据制品的特性来决定,同时还要考虑价格,所以制造成本也是重点考虑之一。目前大多是铝制品转型碳纤维化,毕竟碳纤维产品有其独特性,低密度、强度高、耐腐蚀等,对于强度要求高,设计较复杂的制品,主要是考虑用模压法与袋压法,这也是实现难度较大的两大方法,特别是模压法,又细分为夹心模压、模压件成型、模压成型等等,在模压法当中模压件成型是最复杂的。

3.所谓模压法成型,顾名思义,就是用模具压制成型的,且整个制品都是实心的,在成型过程中,必须依制品规格严格设计碳纤维层数,但是由于碳纤维在制作预浸布时存在公差,从理论上设计是可以很完美,可往往在实际作业时还是有差异性存在,所以在压制时由于预浸料过厚导致纤维纹路扭曲,甚至断裂。

4.特别是有些碳纤维制品对外观的要求较高,但是现有的成型手段只能用模压法实现,因此无法避免模压环节造成的纤维纹路扭曲,甚至断裂。

5.目前,为了解决上述矛盾,可以从设计上确保强度足够的前提下,把制品做大,然后在制品中间增加发泡材料,所谓发泡材料,就是在受热未达成其发泡温度的时候比达到其发泡温度后体积会比较小,这样的话在模具下压时制品的预型体体积是比较小的,等模具受热后内置的发泡材开始彭胀从而压实预浸布层间,可以缓解碳纤制品表面的纤维纹路扭曲,获得外观尚可接受的制品。

6.然而,上述以发泡材料填充在碳纤维层间,构成夹心式模压的方式,对于较厚的制品可以解决表面纹路的问题,当制品的厚度较薄,没有足够空间可以增加发泡材料,例如一些片状碳纤维制品,厚度在3.0mm以下,就无法采用上述发泡材料填充的方案。

技术实现要素:

7.本发明的目的是为了克服现有的厚度较薄的碳纤维制品无法消除表面纹路扭曲的问题,这里的纹路是指碳纤维编织布预浸布自身的纹路,本发明中的高外观需求碳纤维制品的最外层是碳纤维编织布预浸布,因此要求成型的制品保留碳纤维编织预浸布自身原有的纹路特点。

8.本发明提供一种高外观需求碳纤维制品及其模压成型方法,该方法不仅适用于较薄的制品,也可以适用于对外观要求较高的厚碳纤维制品,其优势在于可以保护碳纤维编织预浸布原始的纹路,形成高品质的外观。

9.本发明中高外观需求碳纤维制品的外观为碳纤维纹路,是由碳纤维预浸布固化后

形成,碳纤维预浸布为编织布,按纹路规则分为直纹布或斜纹布,也可以由单向碳纤维预浸布交叉铺叠组成,铺叠角度包括20度、30度、45度、

±

90度等。

10.本发明对所述高外观需求碳纤维制品进行分解设计,包括外观层,以及与所述外观层匹配的预型件,二者构成整体的高外观需求碳纤维制品,其中外观层单独先固化成型,预型件是碳纤维预浸布依照结构设计规则逐层贴合的方式得到。外观层采用外观层模具制备,外观层模具模穴深度需在外观层需求厚度的基础再加上0.5

‑

5.0mm,根据具体需求设计厚度,如外观层是0.3mm,那模穴深度增加0.5mm即可,总深度至少为0.8mm,增加的为缓冲层,用于容置硅胶层,即先向外观层模具中充入硅胶,硫化后固化形成硅胶层,厚度与缓冲层厚度一致。硅胶层可以离型,受热又可以膨胀,同时具有一定的弹性,从而在外观层成型中提供合适的压力,并在外观层固化后可以与其分离,获得的外观层的外观保留了碳纤维编织预浸布的纹路特点。

11.本发明中,外观层与预型件一体化过程中,由于外观层已经固化,其难以直接连结预型件,为此,本发明采用对外观层第一表面脱脂处理,包括粗化并清洗,之后涂覆粘接剂,优选为环氧氯丙烷与双酚a或多元醇的缩聚物,其可以在保证粘接强度的前提下,保证整体外观的品质,不出现明显的凹凸和裂缝。另外,成型模具依据正常的高外观需求碳纤维制品模具设计即可,但是在成型条件上,为了尽可能降低二次成型过程对已经固化的外观层的不利影响,需要控制此时的温度、模具压力和充气压力。

12.具体方案如下:

13.一种高外观需求碳纤维制品模压成型方法,所述高外观需求碳纤维制品的最外层为碳纤维编织布或交叉铺叠预浸布,对所述高外观需求碳纤维制品进行分解设计,包括外观层,以及与所述外观层匹配的预型件;将所述外观层采用外观层模具进行模压或真空方式成型,得到固化的所述外观层;之后再将所述外观层和所述预型件放入成型模具中,使所述外观层贴附在所述预型件的表面,加温加压后一体固化成型,得到所述高外观需求碳纤维制品。

14.进一步的,高外观需求碳纤维制品模压成型方法包括以下步骤:

15.步骤1:设计所述高外观需求碳纤维制品的外观层;所述预型件为在所述高外观需求碳纤维制品的基础上减去所述外观层之后余下的结构;

16.步骤2:设计所述外观层的成型模具,即所述外观层模具,所述外观层模具的模穴深度在所述外观层的厚度的基础再加上缓冲层厚度;

17.步骤3:利用步骤2中所述成型模具进行所述外观层成型,采用模压方式成型,包括:向所述外观层模具内加入硅胶,硫化形成硅胶层,所述硅胶层的厚度与所述缓冲层厚度相同;之后在所述硅胶层表面铺设碳纤维预浸布,加温加压后使碳纤维预浸布成型固化,将成型的碳纤维外观层与所述硅胶层分离,得到完成固化的所述外观层;或者,采用真空方式成型,包括:在所述外观层模具的模穴表面铺设碳纤维预浸布和保护膜,之后在碳纤维预浸布上放置硫化后的硅胶层,之后在硅胶层表面铺设吸胶布和耐高温的塑料膜并使用抽真空的方式加压,在加温炉中使碳纤维预浸布成型固化,冷却后将成型的碳纤维布与所述硅胶层分离,得到完成固化的所述外观层;

18.步骤4:将所述外观层的第一表面粗化并清洗,所述第一表面用于与所述预型件相连组成所述高外观需求碳纤维制品,在清洗后的所述第一表面均匀涂覆粘接剂,之后将所

述外观层放置在与所述预型件适配的位置上,共同置于产品成型模具中,加温加压充气后一体固化成型,得到所述高外观需求碳纤维制品。

19.进一步的,所述高外观需求碳纤维制品的厚度为1.0~3.0mm。

20.进一步的,所述外观层的厚度为0.3

‑

2.0mm。

21.进一步的,步骤2中所述缓冲厚度为0.5

‑

5.0mm。

22.进一步的,步骤3中所述硅胶为硅橡胶、氧化硅胶或硅酸凝胶,所述硅胶位于所述外观层模具的下模穴,所述碳纤维预浸布铺设在硫化后的所述硅胶的上层;

23.任选的,所述步骤3中所述加温加压的条件为,温度150~160℃,模具压力9.0~10.0mpa,保温时间20

‑

60min。

24.进一步的,步骤3中向所述外观层模具内加入硅胶,硫化形成硅胶层,所述硅胶层的厚度与所述缓冲层厚度相同;之后在所述硅胶层表面铺设碳纤维预浸布,模压或抽真空方式,使碳纤维预浸布加热固化,之后将成型的碳纤维与所述硅胶层分离,得到完成固化的所述外观层。

25.进一步的,步骤4中,所述粘接剂为环氧氯丙烷与双酚a或多元醇的缩聚物,涂覆粘接剂后晾干,使挥发性物质挥发后,将所述外观层的所述第一表面朝向所述预型件,放置在与所述预型件适配的位置上。

26.进一步的,步骤4中,所述预型件是碳纤维预浸布依照结构设计规则逐层贴合的方式得到。

27.任选的,步骤4中,所述加温加压的条件为,温度150~160℃,模具压力9.0~10.0mpa,保温时间25

‑

60min,充气压力为0.9

‑

1.1mpa。

28.本发明还保护运用所述高外观需求碳纤维制品模压成型方法,制备得到的高外观需求碳纤维制品,所述高外观需求碳纤维制品的表面为碳纤维编织布或交叉铺叠预浸布,并且保留碳纤维编织预浸布原始的纹路特点。

29.有益效果:本发明所述高外观需求碳纤维制品模压成型方法可以解决碳纤制品模压成型工艺的表面纹路扭曲、皱折的品质问题,提高良品率,减少报废,节约生产成本。

附图说明

30.为了更清楚地说明本发明的技术方案,下面将对附图作简单的介绍,显而易见地,下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

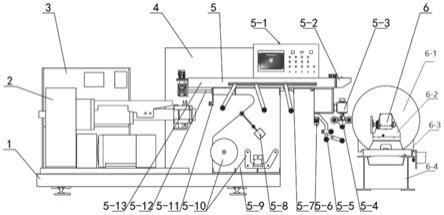

31.图1是本发明一个实施例1提供的外观层成型示意图;

32.图2是本发明一个实施例1提供的整体成型示意图;

33.图3是本发明一个实施例1提供的碳纤维预浸布照片;

34.图4是本发明一个实施例1提供的外观层成型后照片;

35.图5是本发明一个实施例1提供的整体成型照片;

36.图6是本发明一个实施例2提供的外观层成型示意图。

具体实施方式

37.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。实

施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。在下面的实施例中,如未明确说明,“%”均指重量百分比。

38.实施例1(外观层模压方式成型)

39.一种高外观需求碳纤维制品模压成型方法,成型原理参照图1和图2,所选择的碳纤维预浸布如图3所示,从中可以看到规则的纹路,包括以下步骤:

40.步骤1:设计高外观需求碳纤维制品的外观层;预型件为在高外观需求碳纤维制品的基础上减去外观层之后余下的结构;

41.步骤2:设计外观层的成型模具,即外观层模具,外观层模具的模穴深度在外观层的厚度的基础再加上缓冲层厚度;

42.步骤3:如图1,向外观层模具内加入硅胶,硫化形成硅胶层,硅胶层的厚度与缓冲层厚度相同;之后在硅胶层表面铺设碳纤维预浸布,加温加压后碳纤维预浸布固化,将成型的碳纤维外观层与硅胶层分离,得到完成固化的外观层;如图4所示。左侧为完全没去毛边的外观层,右侧为去除毛边的外观层,后者用于下步。可以看到外观层保留了碳纤维预浸布的纹路特点,没有扭曲或者断裂。

43.步骤4:将外观层的第一表面粗化并清洗,第一表面用于与预型件相连组成高外观需求碳纤维制品,在清洗后的第一表面均匀涂覆粘接剂,之后将外观层放置在与预型件适配的位置上,共同置于成型模具中,加温加压充气后一体固化成型,温度150~160℃,模具压力9.0~10.0mpa,充气压力0.9

‑

1.1mpa,保温加压时间25

‑

60min,最终外观层与预型件固化为一体,得到高外观需求的碳纤维制品,如图5所示。

44.实施例2(外观层真空方式成型)

45.一种高外观需求碳纤维制品模压成型方法,成型原理参照图6,所选择的碳纤维预浸布如图3所示,从中可以看到规则的纹路,包括以下步骤:

46.步骤1:设计高外观需求碳纤维制品的外观层,外观层的厚度为0.3~2.0mm;预型件为在高外观需求碳纤维制品的基础上减去外观层之后余下的结构;

47.步骤2:设计外观层的成型模具,即外观层模具,外观层模具的模穴深度在外观层的厚度的基础再加上缓冲厚度,缓冲厚度为0.5~5.0mm。

48.步骤3:如图3,在外观层模具的模穴表面铺设碳纤维预浸布,再向碳纤维预浸布上放置硫化后的硅胶层,硅胶层的厚度与缓冲厚度相同;之后在硅胶层表面铺设吸胶布和耐高温的pe袋膜(即真空袋)并使用抽真空的方式加压,置于加温炉中在150~160℃的温度条件下保温保压20~60min后使碳纤维预浸布成型固化,冷却后将成型的碳纤维布与硅胶层分离,得到外观层,外观层保留了碳纤维预浸布的纹路特点,没有扭曲或者断裂。

49.步骤4:将外观层的第一表面粗化并清洗,第一表面用于与预型件相连组成高外观需求碳纤维制品,在清洗后的第一表面均匀涂覆粘接剂,粘接剂为环氧氯丙烷与双酚a或多元醇的缩聚物,涂覆粘接剂后自然晾干或低温(45℃)烘烤10min后可以使用。将外观层的第一表面朝向预型件,放置在与预型件适配的位置上,共同置于成型模具中,加温加压充气后一体固化成型,温度150~160℃,模具压力9.0~10.0mpa,充气压力0.9

‑

1.1mpa,保温加压时间25

‑

60min,最终外观层与预型件固化为一体,得到高外观需求碳纤维制品。由于外观层已固化,在二次固化时并不会造成纹路上的扭曲,这样就能保证表面外观纹路品质,外观不

良品比例从10%以上降至目前0.5%以下。

50.对比例1

51.参照实施例2,区别在于外观层厚度为2.0mm,按照实施例2中操作,发现很难用模压直接成型,勉强进行成型也很难和预型件结合在一起。

52.对比例2

53.在实施例1和实施例2的基础上进行试验,区别仅在于不采用硅胶作为缓冲层,直接模压或抽真空成型,发现外观层将会导致纹路扭曲,甚至折断。

54.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

55.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

56.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。