1.本发明主要涉及压缩空气储能领域,但也可应用于其它压力罐系统。

2.举例来说,借助太阳能电池板或者陆上或海上风力涡轮机从可再生能源发电正在迅猛发展。这些发电手段的主要缺陷是间歇生产以及生产周期与消耗周期之间可能的不匹配。因此,需要在生产期间储存能量的手段,以在消耗周期释放能量。

3.已有许多可获得这种平衡的技术。

4.其中最周知的是使用在不同海拔处的两个蓄水池的抽水蓄能电站(psp,pumped storage plant)。在注水阶段期间,水被从下部水池泵送到上部水池。随后,在排放期间,水被沿下部水池的方向送到涡轮机。

5.不同类型的电池(锂、镍、钠

‑

硫、铅

‑

酸等)也可满足这种能量储存要求。

6.另一种技术,飞轮能量储存(fes,flywheel energy storage)包括将转子(飞轮)加速到非常高的速度,以及将系统中的能量保持为动能的形式。当从fes系统提取能量时,由于能量守恒原理,飞轮的旋转速度降低。因此,向fes系统增加能量导致飞轮速度增加。

7.使用压缩气体(通常是压缩空气)的储能技术是有前途的。未被消耗的所产生的能量用于使用(可能是多级式)压缩机将空气压力压缩到40巴(bar)至200巴之间的范围。在压期间时,空气温度升高。为了限制储存罐的成本并使压缩机的电力消耗最小化,可以在每个压缩级之间对空气进行冷却。压缩空气接着在压力下储存在天然腔(洞穴)或人造储存器中。

8.在发电阶段期间,所储存的空气然后被送至涡轮机以产生电力。在膨胀时,空气冷却。为了避免过低的温度(

‑

50℃)对涡轮机造成损坏,可以在膨胀之前加热空气。这样的发电厂现在已运行多年,例如1978年以来运行的德国的huntorf发电厂,或1991年以来在美国(阿拉巴马州,alabama)运行的macintosh发电厂。这两个发电厂具有使用储存的压缩空气来供给燃气轮机的具体特征。这些燃气轮机在压力空气存在的情况下燃烧天然气,从而产生在高压(40巴和11巴)下的非常热的燃烧气体(550℃和825℃),然后在发电的涡轮机中使它们膨胀。这种类型的方法排放二氧化碳。

9.存在一种正在研发的变型。这是所谓的绝热方法,其中,由空气压缩产生的热量被回收、储存并在空气膨胀之前释放到空气中。这种技术已知为aacaes(先进绝热压缩空气能量存储,advanced adiabatic compressed air energy storage)。

10.在aacaes系统中,压缩空气储存在独立于储热的罐中。在这样的系统中,空气储存在接近环境温度的温度下(事先低于50℃)。

背景技术:

11.迄今为止,压缩空气罐和更广泛的压力罐都是由至少两端(也被称为“底部”)组成的封闭式容量,并且它们可能通过如图1所示的中间部分连接,其中p是内部压力。在该图中,作为非限制性示例,罐由内径为d

i

的圆柱状部分(方向r为径向方向,而方向z为与罐相关的圆柱形坐标系的轴向方向,该坐标系在其它附图中使用,并因此在每幅图中不再详细

说明)表示。因此,这类罐可能例如是由两个半球组成的球体,或由包括通过圆柱形部段相互连接两个底部的圆柱形容量(容积)。各部分之间的连接是刚性的、是嵌入式的。

12.此外,这些罐在大多数情况下是由钢制成的,从而承受高压。考虑到大储存容量和高压,这些大容量压力罐的制造成本非常高,特别是由于需要大量的钢。

13.在封闭的圆柱状罐中,由于施加到罐底部上的内部压力而产生的底部效应在纵向方向上产生拉伸力,因此轴向应力σll,如图1所示。无论底部的形状如何(为平坦的、盘状的、半球形的等等),此类罐的底部效应在罐的运行部分中产生以下的平均纵向应力:

14.[数学1]

[0015][0016]

其中,p:施加在罐中的压力;

[0017]

d

i

:罐的内径;

[0018]

t:在圆柱状部分处的罐壁的厚度。

[0019]

当压力罐具有薄壁时,则有:

[0020]

[数学2]

[0021][0022]

薄壁压力罐应理解为罐厚度与其直径相比为非常小的压力罐(与其直径相比小的厚度应理解为诸如t/di<5%的比率)。

[0023]

此外,预应力混凝土管的原理是已知的,这种管道主要用于低工作压力(小于20巴(bar),且最常见的是小于5巴)的流体递送(卫生、水输送等)。

[0024]

专利申请fr

‑

3,055,942a1涉及混合钢

‑

预应力混凝土管的运行部段。

[0025]

然而,这些各种解决方案都会产生大质量且高制造成本的罐。

[0026]

为了克服上述缺点,本发明涉及一种压力罐,包括管状部分和两个底部,这两个底部位于所述管状部分的端部处,管状部分包括圆柱形壁和至少第一层周向加强元件。第一层周向加强元件围绕圆柱形壁缠绕,为缠绕提供刚性基础,使得圆柱形壁的材料的弹性模量小于第一层周向加强元件的材料的弹性模量。

技术实现要素:

[0027]

本发明涉及一种压力罐,包括管状部分和两个底部,所述两个底部位于所述管状部分的端部处,所述管状部分包括圆柱形壁和至少第一层周向加强元件,所述第一层周向加强元件围绕所述圆柱形壁缠绕。圆柱形壁的材料的弹性模量小于所述第一层周向固元件的材料的弹性模量。

[0028]

优选地,圆柱形壁的材料的弹性模量至少比所述第一层周向加强元件的材料的弹性模量低10%,优选的是至少低30%。

[0029]

根据本发明的一个实施例,所述两个底部中至少一个是碟状底部,优选是球形或半球形的。

[0030]

有利地,罐包括至少第二层轴向加强元件,所述轴向加强元件在轴向方向上延伸和/或所述轴向加强元件包括埋入所述压力罐的地面中。

[0031]

根据本发明的一个变型,所述第二层的所述轴向加强元件通过在所述碟形底部上形成星形而在所述碟形底部的轴向端部的方向上、在碟形底部的区域中延伸。

[0032]

有利地,至少第二层轴向加强元件定位在由所述圆柱形壁限定的内筒内,所述第二层的轴向加强元件均匀地分布在所述圆柱形壁的周缘上。

[0033]

优选地,至少第二层轴向加强元件定位在所述管状部分的外部,所述第二层的所述轴向加强元件均匀地分布在所述管状部分的周缘上。

[0034]

有利地,所述第一层的所述周向加强元件的材料是聚合物,优选为芳纶纤维、聚酰胺尼龙、聚丙烯或聚乙烯,更优选为高抗性聚乙烯。

[0035]

优选地,所述圆柱形壁的材料是金属材料或聚合物,优选为钢。

[0036]

根据本发明的一实施例,所述第一层的所述周向加强元件涂覆有保护层。

[0037]

有利地,所述第一层的所述周向加强元件和/或所述第二层的所述轴向加强元件具有圆形的、大致圆形的、或矩形的截面。

[0038]

根据一个变型,罐包括在所述圆柱形壁和所述两个底部中的至少一个之间的至少一个滑动连接。

[0039]

优选地,所述滑动连接定位在所述圆柱形壁的外径与所述底部的内径之间。

[0040]

优选地,所述滑动连接定位在所述底部的外径与所述圆柱形壁的内径之间。

[0041]

根据本发明的一个实施例,所述两个底部中的至少一个嵌入在地面中。

[0042]

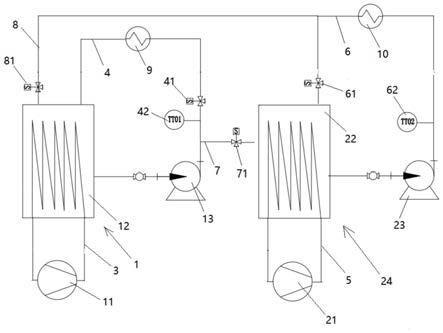

本发明还涉及一种能量储存和回收系统,包括至少一个压缩装置、至少一个膨胀装置、至少一个储热装置和至少一个如上文限定的压缩空气罐。

附图说明

[0043]

根据本发明的系统的其它特征和优点将从参照附图阅读以下作为非限制性示例给出的实施例的描述中变得明了,附图中:

[0044]

‑

图1已经描述,其示出了根据现有技术的圆柱形压力罐,

[0045]

‑

图2作为非限制性示例示意性示出根据本发明的压力罐的一个实施例,

[0046]

‑

图3a作为非限制性示例示意性示出根据本发明的压力罐的一实施例,其包括成层的具有矩形截面的周向加强元件,

[0047]

‑

图3b示出根据本发明的压力罐的另一实施例,其包括成层的具有圆形截面的周向加强元件,

[0048]

‑

图4作为非限制性示例示意性示出根据本发明的压力罐的一实施例,其包括成层的涂覆有树脂的周向加强元件,

[0049]

‑

图5作为非限制性示例示意性示出根据本发明的压力罐的一实施例,其包括成层的周向加强元件和成层的轴向加强元件、以及碟形底部,

[0050]

‑

图6作为非限制性示例示意性示出根据本发明的压力罐的一实施例,其包括成层的周向加强元件和成层的轴向加强元件、以及平坦的底部,

[0051]

‑

图7作为非限制性示例示意性示出根据本发明的压力罐的一实施例,其包括成层的周向加强元件和成层的轴向加强元件、以及平坦的底部,

[0052]

‑

图8作为非限制性示例示意性示出根据本发明的压力罐的另一实施例,其包括成层的周向加强元件和两层的轴向加强元件、以及平坦的底部,

[0053]

‑

图9作为非限制性示例示意性示出根据本发明的压力罐的一实施例,其包括成层的周向加强元件和两层的轴向加强元件、以及底部之间的滑动连接,

[0054]

‑

图10作为非限制性示例示意性示出根据本发明的压力罐的一实施例,其包括成层的周向加强元件和成层的轴向加强元件、以及底部之间的滑动连接,

[0055]

‑

图11作为非限制性示例示意性示出根据本发明的压力罐的一实施例,其包括成层的周向加强元件和两层的轴向加强元件、与两个底部之一的滑动连接和与另一个底部的固定连接,

[0056]

‑

图12作为非限制性示例示意性示出根据本发明的压力罐的一实施例,其包括成层的周向加强元件和成层的轴向加强元件、与两个底部之一的滑动连接和与另一个底部的固定连接,

[0057]

‑

图13作为非限制性示例示意性示出根据本发明的压力罐的一实施例,其包括成层的周向加强元件、与两个底部之一的滑动连接和与另一个底部的固定连接、各底部埋在地下。

具体实施方式

[0058]

本发明涉及压力罐。该罐具有管状部分和两个底部,两个底部各自定位在管状部分的两端处。底部允许密封地封闭压力罐,并界定流体储存容积。管状部分包括圆柱形壁和至少第一层围绕圆柱形缠绕缠绕的轴向加强元件,其作为用于缠绕的刚性基部。圆柱形壁的材料的弹性模量小于第一层周向加强元件的材料的弹性模量。因此,圆柱形壁的变形倾向于使圆柱形壁与周向加强元件接触,这因此有助于承担(承受)压力。因此,圆柱形壁的厚度可以减少,因为与内部压力有关的周向应力由圆柱形壁和周向加强元件两者承担。圆柱形壁的厚度的减少使得罐的成本得以降低。此外,圆柱形壁提供了对内部流体的密封,因此防止了内部流体与周向加强元件之间的接触。

[0059]

有利地,圆柱形壁的材料的弹性模量可以比第一层周向加强元件的材料的弹性模量至少低10%,优选至少低30%。因此便于周向加固件承担压力,这使得圆柱形壁的厚度能进一步减小。

[0060]

根据一个变型,两个底部中的至少一个可以是碟形底部,优选是半球形的。事实上,这些形状允许减少底部的质量,而同时提供耐内部压力性。从定义上而言,碟形底部(凸形底部)与平坦底部相反,具有指向压力罐外的凹形形状。

[0061]

根据本发明的一个实施例,压力罐可以包括第二层轴向加强元件,这些轴向加强元件沿轴向方向(对应于罐的管状部分的轴线)延伸。替代地或附加地,轴向加强元件可包括埋在地下的压力罐的至少两个底部。事实上,当罐受到内部压力时,一种被称为“底部效应”的力倾向于在罐的管状部分中产生轴向应力。轴向加强元件实现了承受底部效应,从而防止圆柱形壁单独承受这些力。因此,圆柱形部分可能不参与或很少参与对底部效应的承受。

[0062]

当罐包括至少一个碟形底部和至少第二层的轴向加强元件时,第二层的轴向加强元件可通过大致在碟形底部上形成星形而在碟形底部的轴向端部的方向上、在碟形底部的区域中延伸。因此,轴向加强元件参与承受碟形底部中的力。

[0063]

根据本发明的一个实施方式,至少第二层的轴向加强元件可以定位在内筒内,第

二层的轴向加强元件可以均匀地分布在圆柱形壁的周面上。这种构造提供了力在各种轴向加强元件之间的良好分配。

[0064]

根据本发明的另一个实施形式,至少第二层的轴向加强元件可以定位在管状部分的外部,且第二层的轴向加强元件可以均匀地分布在管状部分的周缘之上。这种结构实现了更简单的制造,且不妨碍对罐的内部检查。该实施形式可与其中第二层的轴向加强元件可定位在箱内部的实施形式相结合。因此,可以提高对底部效应的力学阻力(力学抵抗)。

[0065]

有利地,第一层的周向加强元件的材料可以是聚合物,优选是芳纶纤维(特别是已知的凯芙拉,kevlar)、聚酰胺尼龙pa、聚丙烯pp、聚乙烯pe或pes、等,并且更优选的是一般称为pehd的高抗性聚乙烯。这些材料提供了良好的抗拉强度,且因此实现了对压力罐的周向应力的良好承受。

[0066]

优选地,圆柱形壁的材料可以是金属材料,优选是钢,或者是聚合物。因此,对内部流体的密封性可得以改善。

[0067]

根据本发明的一变型,第一层的周向加强元件可涂覆有保护层。该保护层可以为周缘加强元件提供保护,免受化学和/或物理损害,从而提高系统例如对湿度、紫外线或恶劣的室外环境的抵抗力。这种保护层可以例如通过喷涂或注射材料来施加。该层可以是树脂,例如环氧树脂。

[0068]

此外,第一层的周向加强元件和/或第二层的轴向加强元件可具有圆形的、大致圆形的或矩形的截面。圆形的截面易于制造,且它因此可具有较低的成本,特别是在使用包括绞在一起的一股或多股的绳索时。矩形截面的优势在于,将周向加固物围绕圆柱形壁缠绕会形成近似连续的层。例如,矩形形状可以从平的、编织的股中获得,其优点是易于制造。因此,这种加固形状提供了对罐的管状部分的厚度及其抗压性的优化,并且它防止了周向加强元件的转弯部之间的圆柱壁的局部效应。

[0069]

根据本发明的一有利的实施例,压力罐可以包括圆柱形壁和两个底部中的至少一个之间的至少一个滑动连接。事实上,罐的内部压力通过将压力施加到底部上而产生了底部效应。这种底部效应在罐的管状部分中产生轴向拉伸力。滑动连接通过允许至少一个底部轴向地滑动来减少或甚至消除管状部分中的底部效应。

[0070]

根据本发明的一实施形式,滑动连接可以定位在圆柱形壁的外径与底部的内径之间。这种构造使得底部围绕管状部分的定位更加容易。

[0071]

根据本发明的另一实施形式,滑动连接可以定位在圆柱形壁的外径与底部的外径之间。这种实施形实现了消除管状部分上的底部效应。

[0072]

有利地,两个底部中至少有一个可以嵌入到地下。因此,地面实现了底部效应的承担,这简化了设计,并因此简化了罐的制造。

[0073]

本发明还涉及一种能量储存和回收系统,其包括至少一个压缩装置、至少一个膨胀装置、至少一个储热装置和至少一个如上所述的压缩空气罐。这样的罐实现了能量储存和回收系统的成本降低。

[0074]

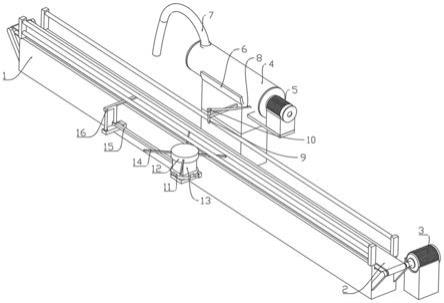

作为非限制性示例,图2示意性示出根据本发明的装置的一个实施例。压力罐包括管状部分和两个平坦的底部5。平坦的底部5可以由碟形底部代替,诸如是半球形底部。管状部分包括圆柱形壁1,例如膜,以及一层或多层周向加强元件2。为了使图更清晰,多层的周向加强元件2仅示出为在圆柱形壁1的一部分上。优选地,多层的周向加强元件2覆盖圆柱形

壁1的整个轴向长度。一层可以由一个或多个周向加强元件2组成。周向加强元件2可以例如是围绕圆柱形壁1缠绕的绳索。绳索提供了良好的阻力/质量比。可以使用多层,每一个附加的层都包括围绕前一层缠绕的至少一个周向加强元件2。因此,在限制罐的重量及其制造成本的同时,可以提高抗压性。使用多层的周向加强元件2对于大容积压力罐是特别有利的,特别是那些大直径(直径大于2米)和/或高内部压力(压力高于100巴)的压力罐,例如用于能量储存和回收装置的压力罐。

[0075]

在图2中,f代表周向的加强元件2围绕圆柱形壁1的缠绕方向。

[0076]

有利地,圆柱形壁1的材料的弹性模量小于周向加强元件2的材料的弹性模量。因此,圆柱形壁1的周向变形强于周向加强件2的周向变形,这倾向于将圆柱形壁1压到周向加强元件2上,并将压力适当地分配在圆柱形壁1和周向加强元件2之间。此外,周向加强元件2的断裂强度可以强于圆柱形壁1的断裂强度。因此,罐的力学强度基本上是由周向加强元件2提供的。接着,由圆柱形壁1实现的功能可以限于对压力罐中含有的流体进行密封,一方面,成层的周向加强元件2不必是密封的,另一方面,圆柱形壁1则实现了避免内部流体与周向加强元件2之间的接触,例如限制了它们的劣化。

[0077]

作为非限制性示例,图3a示意性示出了本发明的一实施例,其中,具有矩形截面2r的周向加强元件围绕圆柱形壁1缠绕。图3a是半剖视图。可以在周向加强元件2r的缠绕圈之间设有间隙30,或者相反地,间隙30可以取消,从而在缠绕过程中,第n 1圈的周向加强元件与第n圈的周向加强元件接触。因此,这层围绕圆柱形壁1形成近似连续的表面,这避免了圆柱形壁1在间隙30中的潜在的夹紧(捏合),夹紧可能产生局部应力峰值,并导致圆柱形壁1的过早断裂。限制周向加强元件2r的圈(匝)之间的的这一间隙可以防止圆柱形壁1在周向加强元件2r的两个相继的部段之间的局部屈曲和过度变形。事实上,过大的间隙可能需要进行局部分析,并成为尺寸标准。

[0078]

此外,这种由周向加强元件2r组成的近乎连续的表面使得能优化周向加强元件2r对压力的承担。

[0079]

周向加强元件2r的矩形截面进一步提供了在元件厚度上的近乎连续性,这些元件的厚度是由围绕圆柱形壁1缠绕的周向加强元件2r的外径与其内径之差定义的。

[0080]

作为非限制性示例,图3b示意性示出了本发明的另一实施例,其中,具有圆形或大致圆形的截面2c的周向加强元件围绕圆柱形壁1缠绕。图3b是半剖视图。例如,它可以是包括绞在一起的一股或多股的绳索。因此,周向加强元件2c不是特定的,并且它们实现了对罐的制造成本的限制。如图3a所示,周向加强元件2c可以通过相互接触来缠绕,或者相反地,可以通过在每个缠绕圈之间留有间隙来缠绕。当它们接触时,周向加强元件2c所承担的力得以改善,而周向加强元件2d之间的圆柱形壁1的变形减少。

[0081]

本发明不限于图3a和3b所示的构造。单个层可包括具有矩形截面的周向加固件和具有圆形或大致圆形的截面的周向加强元件。当使用多个层时,其中的一层可包括具有矩形截面的至少一个周向加强元件,而另一层可包括具有圆形或大致圆形的截面的至少一个周向加强元件。

[0082]

作为非限制性示例,图4示意性示出根据本发明的压力罐的另一实施例。图4是罐的局部视图,其中底部没有示出。管状部分则包括圆柱形的壁1、至少一层的周向加强元件2(在此具有圆形截面,但它们也可具有大致圆形的或矩形的截面)。然后,周向加强元件2涂

覆或覆盖有保护层3。这个保护层可以实现多个功能:

[0083]

‑

保护周向加强元件2免受来自室外环境的化学和/或物理侵害,诸如紫外线、外部水或对周缘加强元件2的材料有潜在侵害性的流体,

[0084]

‑

除了周向加强元件2之外,也参与对压力的承担,

[0085]

‑

防止周向加强元件2的缠绕圈之间的摩擦,并从而防止过早的劣化,

[0086]

‑

用作热学保护。

[0087]

该保护层可以例如是树脂,诸如环氧树脂。

[0088]

该保护层可例如通过喷涂或注射合适的保护性材料来施加。

[0089]

作为非限制性示例,图5示意地示出本发明的一种变型。在该变型中,示出了成层的轴向加强元件10。为了使图更清晰,多层的周向加强元件2仅示出为在圆柱形壁1的一部分上。优选地,多层的周向加强元件2覆盖圆柱形壁1的整个轴向长度。周向加强元件2围绕圆柱形壁上缠绕。

[0090]

压力罐包括两个碟形底部25。轴向加强元件10实现了对由底部效应引起的轴向力的承担,因此使得能减小圆柱形壁的厚度。

[0091]

轴向加强元件10沿着圆柱形壁纵向延伸,并在碟形底部中延续到靠近压力罐的轴线的区域。例如,轴向加强元件10可以通过围绕具有与罐轴线相同的轴线的圆柱体8而延伸到碟形底部25中,并位于碟形底部的轴向端部处。因此,在纵向截面平面中,轴向加强元件沿朝向圆柱体8的方向d到达,部分地包围圆柱体8,并在与方向d形成角度t的方向d'上继续延伸。优选地,t大于或等于90

°

,并且它优选地接近180

°

。因此,在圆柱体8周围,碟形底部上的轴向加强元件的特性得以改善。

[0092]

因此,在位于碟形底部25的轴向端部处的圆柱体8周围到达和离开的各个轴向加强元件10形成包括偶数个分支的的星形e(在此为8个点的星形)。

[0093]

作为非限制性示例,图6示意性示出根据本发明的压力罐的另一变型,其包括成层的轴向加强元件10a,具有两个平坦的底部5。轴向加强元件10a设置在压力罐内。这些轴向加强元件10a的置入直径因此小于圆柱形壁的内径。有利地,这些轴向加强元件10a在压力罐的周缘之上均匀分布,从而在各个轴向加强元件10a之间相等地承担轴向拉伸力。此外,可以在压力罐的中心设置轴向加强元件10a(即,与压力罐的轴线重合)。这种分布也可以防止因周向分布不均而可能产生的罐的弯折。

[0094]

这些轴向加强元件10a可具有圆形或大致圆形的截面,例如,具有绞在一起的一股或多股的绳索。各绳索提供了良好的阻力/质量比。替代地,也可考虑其它的截面

[0095]

有利地,这些轴向加强元件10a的材料可以与周向加固件的材料相同。

[0096]

这种构造使得能良好地承担轴向力。

[0097]

作为非限制性示例,图7示意性示出根据本发明的压力罐的另一变型,其包括成层的轴向加强元件10b,具有两个平坦的底部5。轴向加强元件10b设置在压力罐外侧。这些轴向加强元件10a的置入直径因此大于管状部分的外径。有利地,这些轴向加强元件10b在压力罐的周缘之上均匀分布,从而在各个轴向加强元件10b之间相等地承担轴向拉伸力。这种分布也可以防止因轴向分布不均而可能产生的罐的弯折。

[0098]

这些轴向加强元件10b可具有圆形或大致圆形的截面,例如,具有绞在一起的一股或多股的绳索。各绳索提供了良好的阻力/质量比。替代地,也可考虑其它的截面

[0099]

有利地,这些轴向加强元件10b的材料可以与周向加固件的材料相同。

[0100]

将轴向加强元件10b设置在压力罐外部的优点是不妨碍对罐的检查,特别是定期检查。此外,轴向加强元件10b因此不必在底部5处穿过罐体,从而避免了相关的泄漏风险。

[0101]

作为非限制性示例,图8示意性示出设有轴向加固件的压力罐的第四变型。在该变型中,压力罐包括两层轴向加强元件10a和10b,具有两个平坦的底部5。成层的轴向加强元件10b设置在压力罐外部(如图7所示),而成层的轴向加强元件10a设置在压力罐内部(如图6所示)。

[0102]

轴向加强元件10b和10b可具有圆形或大致圆形的截面,例如是具有绞在一起的一股或多股的绳索。替代地,也可考虑其它的截面

[0103]

有利地,这些轴向加强元件10a和10b的材料可以与周向加固件的材料相同。

[0104]

这种构造使得能增大所承担的拉伸力。

[0105]

作为非限制性示例,图9至13示意性示出了压力罐的实施例,这些实施例附加地包括底部5、5a或5b中的一个与压力罐的管状部分之间的至少一个滑动连接(部)j。

[0106]

滑动连接j实现了底部5、5a或5b与管状部分之间的相对的轴向运动。因此,由底部5、5a或5b的压力引起的底部效应在管状部分上只是部分地承担或甚至完全被消除。因此,管状部分的质量可以减小,其成本也可以降低。

[0107]

滑动连接j可特别包括弹性体密封件,或喷洒聚合物基产品。

[0108]

在这些图中,附图标记5、5a和5b分别涉及普通的底部、通过滑动连接而连接到管状部分的底部、以及刚性地固定到管状部分的底部。

[0109]

在图9至11中,管状部分包括圆柱形壁1和成层的周向加强元件2。轴向加强元件10a设置压力罐内部,而轴向加强元件10b设置在压力罐外部。轴向加强元件10a和10b沿着压力罐的轴线纵向延伸。然而,滑动连接的实施形式独立于是否使用轴向加强元件及其位置。

[0110]

在图9中,在两个平坦的底部5中的每一个底部与管状部分之间设置有滑动连接j。此外,每个滑动连接j都定位在圆柱形壁1的外径与平坦的底部5的内径之间。因此,圆柱形壁所经受的轴向力是压缩力。

[0111]

压力罐内部和外部的两层的轴向加强元件10a和10b通过承担底部效应来提供底部的强度。

[0112]

在图10中,在两个平坦的底部5中的每一个底部与管状部分之间设置有滑动连接j。此外,这些滑动连接j中的每一个都定位在圆柱形壁1的内径与平坦的底部5的外径之间。因此,由于底部上的压力产生的底部效应不会再传递到管状部分。此外,管状部分不经受轴向力,这是特别有利的构造。

[0113]

对底部效应的承担在此通过内部层的轴向加强元件10a实现的。相对于图9所示的构造,这种构造有利于对底部效应的承担。

[0114]

图11示出了一种构造,其中,底部5b之一刚性地固定于管状部分。另一个底部5a借助滑动连接j连接到管状部分。滑动连接j定位在圆柱形壁1的外径与平坦的底部5a的内径之间。因此,圆柱形壁1经受了由圆柱形壁1的截面上的压力引起的压缩力,相对于由平坦的底部5a/5b的整个表面上的压力引起的底部效应而导致的力,该压缩力是相对小的力。

[0115]

底部效应由两层的轴向加强元件10a和10b来承担。

[0116]

图12示出图11的一种变型,其中,滑动连接j定位在圆柱形壁1的内径与底部5a的外径之间。在这种构造中,圆柱形壁1,且更一般地说是管状部分,不经受任何拉伸力/压缩力。

[0117]

底部效应由内层的轴向加强元件10a承担。

[0118]

图13示出一变型,其中,罐具有固定于管状部分的底部5b和通过滑动连接j连接到管状部分的底部5a。在这个变型中,轴向加强元件包括将压力罐埋在地面20中。更具体地,两个平坦的底部5a和5b埋在地面20中,而地面然后可用作两个底部中的至少一个的轴向位移的止动件:因此,地面实现了两个底部中至少一个部的轴向位移受限。替代地,各底部可能不是平坦的,而例如是碟形的。地面20中的这种配合通过直接承担由箭头l表示的底部效应而起到了轴向加强元件的作用。

[0119]

罐也可完全被埋,即,不仅在底部处被掩埋,而且在其外表面上也完全由地面20覆盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。