1.本发明属于药物制剂领域,具体涉及一种富马酸替诺福韦二吡呋酯颗粒及其制备方法。

背景技术:

2.富马酸替诺福韦二吡呋酯(英文名:tenofovir disoproxil fumarate)是第一个在美国和欧洲获得许可用于治疗hiv感染的核苷酸类逆转录酶抑制剂。从目前临床应用表明,其具有显著的抗hiv、hbv病毒疗效,且其对人体的毒性很小,已经逐渐成为抗病毒一线用药。

3.富马酸替诺福韦二吡呋酯片剂(商品名viread)是由美国gilead sciences公司开发,同时有颗粒剂上市。在中国上市仅有富马酸替诺福韦二吡呋酯片剂及胶囊剂。

4.中国专利申请201310260277公布了一种富马酸替诺福韦二吡呋酯细粒剂,选择富马酸替诺福韦二吡呋酯与甜味剂、热熔聚合物,进行热熔挤出,再粉碎成粒径≤30目的颗粒。但是,存在如下问题:首先,熔融挤出生产工艺复杂,生产过程难以控制,且能耗较高;其次,由于高分子材料的存在需要很高的温度进行加工,而富马酸替诺福韦二吡呋酯对湿、热都不稳定,这无疑会带来有关物质的显著增长,且工艺最后需粉碎处理,会破坏包裹层,导致其粒度稍粗,服用口感差,存在诸多不足。

5.中国专利申请号201110141124公布了一种富马酸替诺福韦二吡呋酯分散片,其选择甘露醇、乳糖、阿斯巴甜等矫味剂进行矫味,且为了保证分散和溶出添加了大量的崩解剂和表面活性剂,由于富马酸替诺福韦二吡呋酯苦味强烈,通过简单的混入矫味剂很难将苦味全部掩盖,另外表面活性剂具有一定的毒性,在药物配方中应尽量避免使用。

6.中国专利申请号2018108033228公布了一种富马酸替诺福韦二吡呋酯颗粒剂,采用湿法制粒工艺进行制粒,然后用含有乙基纤维素的环己烷溶液进行包衣,但是,存在如下问题:湿法制粒会增加杂质水平,另外环己烷用量过大,造成较大的浪费,也不适用于大生产。

7.中国专利申请cn103705478a公布了一种富马酸替诺福韦二吡呋酯口服片剂,通过采用吸湿性更小的辅料,甘露醇和低取代羟丙纤维素来改善片剂的长期稳定性,但工艺仍然采用湿法制粒工艺,增加了产品的起点杂质水平。

8.片剂及胶囊在服用时一般都需要借助饮水来帮助吞咽或者直接吞咽,而且富马酸替诺福韦二吡呋酯具有强烈的苦味,这就给患者尤其是老年人、儿童和有吞咽困难的患者依从性差。目前。我国仍然存在一定数量的hiv、hbv病毒儿童携带者,儿童用药通常需要根据体重计算服药剂量,片剂和胶囊等剂型无法灵活给药,准确分配剂量,这都给临床用药带来了极大的挑战,因此急需开发一种制备方法简单,能够保证产品质量且适用于大生产的颗粒剂生产方法。

技术实现要素:

9.本发明的目的是在现有技术的基础上,提供一种富马酸替诺福韦二吡呋酯颗粒,解决了富马酸替诺福韦二吡呋酯味苦的问题,具有口感好、含量均匀性高、溶出速度快、流动性好、有关物质含量低、稳定性好等优点,同时给药剂量灵活,能满足不同给药剂量需求,适合儿童用药。

10.本发明的另一目的是提供上述富马酸替诺福韦二吡呋酯颗粒的制备方法。

11.本发明的技术方案如下:

12.一种富马酸替诺福韦二吡呋酯颗粒,该颗粒由以下重量份的组分制成:活性组分富马酸替诺福韦二吡呋酯2~6份、填充剂70~85份、粘合剂2~4份、崩解剂3~5份和包衣剂10~15份,在其制备过程中先将活性组分、填充剂和崩解剂置于流化床中混合均匀,与粘合剂无水乙醇溶液进行喷雾制粒,然后将得到的颗粒在流化床中采用包衣剂无水乙醇溶液进行包衣。

13.对于本发明的富马酸替诺福韦二吡呋酯颗粒,它包括活性组分富马酸替诺福韦二吡呋酯和辅料。其中,辅料包括填充剂、粘合剂、崩解剂和包衣剂。填充剂为微晶纤维素、乳糖、甘露醇、山梨醇或木糖醇中的一种或几种,优选地,填充剂为乳糖,更优选地,填充为喷雾干燥乳糖,例如,填充为乳糖粘合剂为羟丙甲纤维素、聚维酮或羟丙纤维素,优选地,粘合剂为羟丙纤维素,例如,粘合剂为羟丙纤维素sl。崩解剂为交联羧甲基纤维素钠、交联聚维酮、低取代羟丙纤维或羧甲淀粉钠,优选地,崩解剂为交联羧甲基纤维素钠。包衣剂为乙基纤维素。

14.对于本发明而言,包衣剂的选择很重要,采用常用的包衣材料,例如,羟丙甲纤维素或聚乙烯醇,制成的颗粒剂的掩味效果不佳,含量均匀度偏高,总杂质以及最大单酯含量高,稳定性差。在实验过程中发现,采用乙基纤维素作为包衣剂可以克服上述问题,但也需控制乙基纤维素的用量在合理范围内时,才能使本颗粒维持较高的溶出速度并达到良好的掩味效果,提高颗粒中有效物质的含量,有效提升颗粒剂的含量均匀度,更能降低产品中的总杂质含量以及最大单酯含量,更有利于颗粒剂的储存和使用。对于本发明而言,以颗粒剂的总重量为100%计,包衣剂的含量需要控制在10%~15%。包衣剂的含量过高或过低的包衣剂用量均难以达到该效果。

15.对于本发明而言,在流化床中进行喷雾制粒,主要是将常规湿法制粒的混合、制粒、干燥3个步骤在密闭容器内一次完成。采用本发明的治疗方法可以使药物粉末在自下而上的气流作用下保持悬浮的流化状态,粘合剂溶液将由上部或下部向流化室内喷入,粉末再聚结成颗粒,对物料的干混、湿混、搅拌、颗粒成型、干燥都在同一台流化床设备内完成,减少了大量的操作环节,并节约了生产成本。在流化床中进行喷雾制粒还可以使制备方法在密封环境中进行,不但可以防止外界对药物的污染,而且能够减少操作人员同具有刺激性或毒性药物和辅料接触的机会。

16.本发明在流化床中进行喷雾制粒的过程中,通过选择特定的辅料和各辅料之间的配比,严格控制包衣剂的用量,以及制粒过程中的参数条件,在其他条件配合的情况下,不仅可以在不添加任何表面活性剂的情况下保证颗粒剂的快速溶出,最大程度的地抑制了制粒过程中的杂质增长,有效提升颗粒剂的含量均匀度,降低产品中的总杂质含量以及最大单酯含量;同时制得的颗粒具有力度均匀、流动性、压缩成形性好,溶出速率快,且不粘冲,

在配方中含量较低的药物在颗粒中分布均匀、节约生产时间等优点,解决了原辅料粉碎后由于静电、聚集、吸附造成的溶出度低的问题,能够解决湿法制粒等其他制备方法带来的不利影响。

17.本发明在制粒和包衣过程中采用的溶剂为无水乙醇,在颗粒剂的整个制备过程中在避免接触水的同时,也不需要过高的温度即可完成制粒、干燥和包衣,最大程度的地抑制了制粒和包衣过程中的杂质增长,有效提升颗粒剂的含量均匀度,降低产品中的总杂质含量以及最大单酯含量。在实验过程中发现,即使采用90%乙醇溶液作为制粒和包衣的溶剂,也无法解决活性组分富马酸替诺福韦二吡呋酯结构中含有多个酯键,在有水存在的情况下非常容易水解,且对高温也不稳定,易产生降解杂质的难题。

18.进一步地,本发明采用粘合剂的无水乙醇溶液进行制粒,采用包衣剂的无水乙醇溶液进行包衣,制粒、干燥和包衣温度都必须控制在适宜合理的范围内,才能最大程度的地抑制了制粒过程中的杂质增长,有效提升颗粒剂的含量均匀度,降低产品中的总杂质含量以及最大单酯含量。过低的制粒和包衣温度导致颗粒粘连,难以获得均匀的颗粒,过高的制粒和包衣温度造成有关物质的增长,总杂质含量以及最大单酯含量偏高。在一种方案中,制粒、干燥和包衣温度为45~55℃,优选为50℃。

19.在一种优选方案中,本发明提供的富马酸替诺福韦二吡呋酯颗粒,该颗粒由以下重量份的组分制成:富马酸替诺福韦二吡呋酯2~6份、乳糖100 70~85份、羟丙纤维素sl 2~4份、交联羧甲基纤维素钠3~5份和乙基纤维素10~15份。

20.在一种更优选方案中,该颗粒由以下重量份的组分制成:富马酸替诺福韦二吡呋酯4份、乳糖100 70~85份、羟丙纤维素sl 3份、交联羧甲基纤维素钠4份和乙基纤维素10~15份。

21.例如,本发明提供的富马酸替诺福韦二吡呋酯颗粒,该颗粒由以下重量份的组分制成:

22.富马酸替诺福韦二吡呋酯4份、乳糖100 79份、羟丙纤维素sl 3份、交联羧甲基纤维素钠4份和乙基纤维素10份。

23.富马酸替诺福韦二吡呋酯4份、乳糖100 76.5份、羟丙纤维素sl 3份、交联羧甲基纤维素钠4份和乙基纤维素12.5份。

24.富马酸替诺福韦二吡呋酯4份、乳糖100 74份、羟丙纤维素sl 3份、交联羧甲基纤维素钠4份和乙基纤维素15份。

25.本发明还提供了上述富马酸替诺福韦二吡呋酯颗粒的制备方法,它包括以下步骤:

26.(1)预处理:将活性组分粉碎过筛后备用;

27.(2)粘合剂无水乙醇溶液的配制:将粘合剂溶解在无水乙醇中制成粘合剂无水乙醇溶液;

28.(3)将活性组分、填充剂和崩解剂置于流化床中混合均匀,与粘合剂无水乙醇溶液进行喷雾制粒,干燥;

29.(4)包衣剂无水乙醇溶液的配制:将包衣剂溶解在无水乙醇中制成包衣剂无水乙醇溶液;

30.(5)将步骤(3)中得到的颗粒在流化床中采用包衣剂无水乙醇溶液进行包衣,干

燥,即得。

31.在一种优选方案中,填充剂为微晶纤维素、乳糖、甘露醇、山梨醇或木糖醇中的一种或几种,优选地,填充剂为乳糖,更优选地,填充为喷雾干燥乳糖,例如,填充为乳糖100。粘合剂为羟丙甲纤维素、聚维酮或羟丙纤维素,优选地,粘合剂为羟丙纤维素,例如,粘合剂为羟丙纤维素sl。崩解剂为交联羧甲基纤维素钠、交联聚维酮、低取代羟丙纤维或羧甲淀粉钠,优选地,崩解剂为交联羧甲基纤维素钠。包衣剂为乙基纤维素。

32.在一种优选方案中,在步骤(1)中,将活性组分粉碎过80~120目筛,优选100目。

33.在步骤(2)中,将活性组分、填充剂和崩解剂置于流化床中混合均匀,与粘合剂无水乙醇溶液进行喷雾制粒,其中,粘合剂无水乙醇溶液中粘合剂(例如,羟丙纤维素sl)的质量含量为8~12%,可以但不局限于8%、8.5%、9%、9.5%、10%、10.5%、11%或12%。优选地,粘合剂无水乙醇溶液中粘合剂(例如,羟丙纤维素sl)的质量含量为10%。

34.在一种优选方案中,在步骤(3)中,在流化床中制粒时,参数条件设置如下:制粒温度为45~55℃,优选为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h。

35.进一步地,制粒后进行干燥,干燥温度为45~55℃,控制干燥失重小于1.0%,优选地,干燥温度为50℃。

36.进一步地,干燥后,过100~150目筛干燥后的颗粒,优选120目。

37.在步骤(4)中,在配制包衣剂无水乙醇溶液时,包衣剂无水乙醇溶液中包衣剂(乙基纤维素)的质量含量为6~10%,可以但不局限于6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%或10%,优选地,包衣剂无水乙醇溶液中包衣剂(乙基纤维素)的质量含量为8%。

38.在一种优选方案中,在步骤(5)中,在流化床中包衣时,参数条件设置如下:包衣温度为45~55℃,优选为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h。

39.进一步地,包衣后进行干燥,干燥温度为45~55℃,控制干燥失重小于1.0%,优选地,干燥温度为50℃。

40.进一步地,干燥后,过40目筛干燥后的颗粒。

41.在颗粒的制备方法中,优选的制粒和包衣过程如下:将富马酸替诺福韦二吡呋酯粉碎过100目筛,然后将过筛后的富马酸替诺福韦二吡呋酯、乳糖和交联羧甲基纤维素钠投入流化床中,采用质量含量为8~12%羟丙纤维素无水乙醇溶液进行喷雾制粒,参数设置如下:制粒温度为45~55℃(优选为50℃),雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;制粒完成后,在45~55℃(优选为50℃)进行干燥,控制干燥失重小于1.0%,将干燥后的颗粒过120目筛;将过筛后的干颗粒投入流化床中,采用含量为6~10%乙基纤维素无水乙醇溶液进行包衣,参数设置如下:包衣温度为45~55℃(优选为50℃),雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;包衣完成后,在45~55℃(优选为50℃)进行干燥,控制干燥失重小于1.0%,将干燥后的颗粒过40目筛。

42.上述富马酸替诺福韦二吡呋酯颗粒的制备方法,它包括以下更详细的步骤:

43.(1)预处理:将富马酸替诺福韦二吡呋酯粉碎过100目筛,备用;

44.(2)粘合剂无水乙醇溶液的配制:将羟丙纤维素sl加入至无水乙醇溶液中搅拌溶解,配制成质量含量为10%羟丙纤维素无水乙醇溶液,备用;

45.(3)将富马酸替诺福韦二吡呋酯、乳糖100和交联羧甲基纤维素钠投入流化床中,采用羟丙纤维素无水乙醇溶液进行喷雾制粒,参数设置如下:制粒温度为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆完毕,继续干燥,干燥温度为50℃,控制干燥失重小于1.0%,将干燥后的颗粒过120目筛,备用;

46.(4)包衣剂无水乙醇溶液的配制:将羟丙甲纤维素加入至无水乙醇溶液中搅拌溶解,配制成质量含量为8%羟丙甲纤维素无水乙醇溶液,备用;

47.(5)将步骤(3)中过筛后的干颗粒投入流化床中,采用乙基纤维素无水乙醇溶液进行包衣,参数设置如下:包衣温度为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆结束,继续干燥,干燥温度为50℃,控制干燥失重小于1.0%,将干燥后的颗粒过40目筛,即得。

48.采用本发明的方法制备富马酸替诺福韦二吡呋酯颗粒,无需使用特殊的设备,也不涉及特殊的辅料,制备方法简单,在制备的过程中不添加任何的矫味剂,粒度细,含量均匀性好,溶出快速,解决了活性组分富马酸替诺福韦二吡呋酯结构中由于含有多个酯键,普遍存在制备过程中杂质增长和稳定性差的问题,采用乙基纤维素作为包衣剂良好地掩盖了药物的苦味,可以极大地增加了病人尤其是儿童用药的顺应性。

49.采用本发明的技术方案,优势如下:

50.本发明提供的富马酸替诺福韦二吡呋酯颗粒,通过选择特定的辅料和各辅料之间的配比,在流化床制粒和包衣的过程中,以无水乙醇作为溶剂,严格控制乙基纤维素的用量以及制粒和包衣过程中的参数条件,使得制成的颗粒维持较高的溶出速度并达到良好的掩味效果,最大程度的地抑制了制粒和包衣过程中的杂质增长,具有口感好、含量均匀性高、溶出速度快、流动性好、有关物质含量低、稳定性好等优点,同时给药剂量灵活,能满足不同给药剂量需求,适合儿童用药。

51.采用本发明提供的方法,解决了活性组分富马酸替诺福韦二吡呋酯结构中由于含有多个酯键,易水解,且对高温也不稳定,易产生降解杂质的难题,在制备颗粒剂时,选择的辅料也常规辅料,对生产设备的要求低,降低了生产耗能,简化了生产步骤,适合大规模工业化生产。

具体实施方式

52.通过以下实施例对本发明的富马酸替诺福韦二吡呋酯颗粒作进一步的说明,但这些实施例不对本发明构成任何限制。

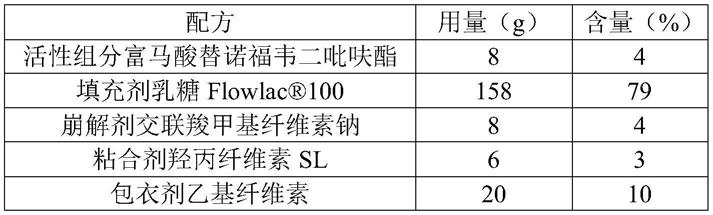

53.实施例1

54.一种富马酸替诺福韦二吡呋酯颗粒,其配方及其重量百分含量如下:

[0055][0056]

制备方法如下:

[0057]

(1)预处理:将富马酸替诺福韦二吡呋酯粉碎过100目筛,备用;

[0058]

(2)粘合剂无水乙醇溶液的配制:将羟丙纤维素sl加入至无水乙醇溶液中搅拌溶解,配制成质量含量为10%羟丙纤维素无水乙醇溶液,备用;

[0059]

(3)将富马酸替诺福韦二吡呋酯、乳糖100和交联羧甲基纤维素钠投入流化床中,采用羟丙纤维素无水乙醇溶液进行喷雾制粒,参数设置如下:制粒温度为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆完毕,继续干燥,干燥温度为50℃,控制干燥失重小于1.0%,将干燥后的颗粒过120目筛,备用;

[0060]

(4)包衣剂无水乙醇溶液的配制:将乙基纤维素加入至无水乙醇溶液中搅拌溶解,配制成质量含量为8%乙基纤维素无水乙醇溶液,备用;

[0061]

(5)将步骤(3)中过筛后的干颗粒投入流化床中,采用乙基纤维素无水乙醇溶液进行包衣,参数设置如下:包衣温度为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆结束,继续干燥,干燥温度为50℃,控制干燥失重小于1.0%,将干燥后的颗粒过40目筛,即得。

[0062]

实施例2

[0063]

一种富马酸替诺福韦二吡呋酯颗粒,其配方及其重量百分含量如下:

[0064][0065][0066]

制备方法同实施例1。

[0067]

对比例1

[0068]

一种富马酸替诺福韦二吡呋酯颗粒,其配方及其重量百分含量如下:

[0069][0070]

制备方法同实施例1。

[0071]

对比例2

[0072]

一种富马酸替诺福韦二吡呋酯颗粒,其配方及其重量百分含量如下:

[0073][0074]

制备方法同实施例1。

[0075]

对比例3

[0076]

一种富马酸替诺福韦二吡呋酯颗粒,其配方及其重量百分含量如下:

[0077][0078]

制备方法如下:

[0079]

(1)预处理:将富马酸替诺福韦二吡呋酯粉碎过100目筛,备用;

[0080]

(2)粘合剂无水乙醇溶液的配制:将羟丙纤维素sl加入至无水乙醇溶液中搅拌溶解,配制成质量含量为10%羟丙纤维素无水乙醇溶液,备用;

[0081]

(3)将富马酸替诺福韦二吡呋酯、乳糖100和交联羧甲基纤维素钠投入流化床中,采用羟丙纤维素无水乙醇溶液进行喷雾制粒,参数设置如下:制粒温度为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆完毕,继续干燥,干燥温度为50℃,控制干燥失重小于1.0%,将干燥后的颗粒过120目筛,备用;

[0082]

(4)包衣剂无水乙醇溶液的配制:将羟丙甲纤维素加入至无水乙醇溶液中搅拌溶解,配制成质量含量为8%羟丙甲纤维素无水乙醇溶液,备用;

[0083]

(5)将步骤(3)中过筛后的干颗粒投入流化床中,采用羟丙甲纤维素无水乙醇溶液进行包衣,参数设置如下:包衣温度为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆结束,继续干燥,干燥温度为50℃,控制干燥失重小于1.0%,将干燥后的颗粒过40目筛,即得。

[0084]

对比例4

[0085]

一种富马酸替诺福韦二吡呋酯颗粒,其配方及其重量百分含量如下:

[0086][0087]

制备方法如下:

[0088]

(1)预处理:将富马酸替诺福韦二吡呋酯粉碎过100目筛,备用;

[0089]

(2)粘合剂无水乙醇溶液的配制:将羟丙纤维素sl加入至无水乙醇溶液中搅拌溶解,配制成质量含量为10%羟丙纤维素无水乙醇溶液,备用;

[0090]

(3)将富马酸替诺福韦二吡呋酯、乳糖100和交联羧甲基纤维素钠投入流化床中,采用羟丙纤维素无水乙醇溶液进行喷雾制粒,参数设置如下:制粒温度为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆完毕,继续干燥,干燥温度为50℃,控制干燥失重小于1.0%,将干燥后的颗粒过120目筛,备用;

[0091]

(4)包衣剂无水乙醇溶液的配制:将聚乙烯醇加入至无水乙醇溶液中搅拌溶解,配制成质量含量为8%聚乙烯醇无水乙醇溶液,备用;

[0092]

(5)将步骤(3)中过筛后的干颗粒投入流化床中,采用聚乙烯醇无水乙醇溶液进行包衣,参数设置如下:包衣温度为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆结束,继续干燥,干燥温度为50℃,控制干燥失重小于1.0%,将干燥后的颗粒过40目筛,即得。

[0093]

对比例5

[0094]

一种富马酸替诺福韦二吡呋酯颗粒,其配方及其重量百分含量如下:

[0095][0096]

制备方法如下:

[0097]

(1)预处理:将富马酸替诺福韦二吡呋酯粉碎过100目筛,备用;

[0098]

(2)粘合剂无水乙醇溶液的配制:将羟丙纤维素sl加入至无水乙醇溶液中搅拌溶解,配制成质量含量为10%羟丙纤维素无水乙醇溶液,备用;

[0099]

(3)将富马酸替诺福韦二吡呋酯、乳糖100和交联羧甲基纤维素钠投入流化床中,采用羟丙纤维素无水乙醇溶液进行喷雾制粒,参数设置如下:制粒温度为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆完毕,继续干燥,干燥温度为40℃,控制干燥失重小于1.0%,将干燥后的颗粒过120目筛,备用;

[0100]

(4)包衣剂无水乙醇溶液的配制:将乙基纤维素加入至无水乙醇溶液中搅拌溶解,配制成质量含量为8%乙基纤维素无水乙醇溶液,备用;

[0101]

(5)将步骤(3)中过筛后的干颗粒投入流化床中,采用乙基纤维素无水乙醇溶液进行包衣,参数设置如下:包衣温度为40℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆结束,继续干燥,干燥温度为50℃,控制干燥失重小于1.0%,将干燥后的颗粒过40目筛,即得。

[0102]

对比例6

[0103]

一种富马酸替诺福韦二吡呋酯颗粒,其配方及其重量百分含量如下:

[0104][0105]

制备方法如下:

[0106]

(1)预处理:将富马酸替诺福韦二吡呋酯粉碎过100目筛,备用;

[0107]

(2)粘合剂无水乙醇溶液的配制:将羟丙纤维素sl加入至无水乙醇溶液中搅拌溶解,配制成质量含量为10%羟丙纤维素无水乙醇溶液,备用;

[0108]

(3)将富马酸替诺福韦二吡呋酯、乳糖100和交联羧甲基纤维素钠投入流化床中,采用羟丙纤维素无水乙醇溶液进行喷雾制粒,参数设置如下:制粒温度为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆完毕,继续干燥,干燥温度为60℃,控制干燥失重小于1.0%,将干燥后的颗粒过120目筛,备用;

[0109]

(4)包衣剂无水乙醇溶液的配制:将乙基纤维素加入至无水乙醇溶液中搅拌溶解,配制成质量含量为8%乙基纤维素无水乙醇溶液,备用;

[0110]

(5)将步骤(3)中过筛后的干颗粒投入流化床中,采用乙基纤维素无水乙醇溶液进行包衣,参数设置如下:包衣温度为60℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆结束,继续干燥,干燥温度为50℃,控制干燥失重小于1.0%,将干燥后的颗粒过40目筛,即得。

[0111]

对比例7

[0112]

一种富马酸替诺福韦二吡呋酯颗粒,其配方及其重量百分含量如下:

[0113][0114]

制备方法如下:

[0115]

(1)预处理:将富马酸替诺福韦二吡呋酯粉碎过100目筛,备用;

[0116]

(2)粘合剂无水乙醇溶液的配制:将羟丙纤维素sl加入至90%乙醇溶液(v/v)中搅拌溶解,配制成质量含量为10%羟丙纤维素的乙醇溶液,备用;

[0117]

(3)将富马酸替诺福韦二吡呋酯、乳糖100和交联羧甲基纤维素钠投入流化床中,采用羟丙纤维素的乙醇溶液进行喷雾制粒,参数设置如下:制粒温度为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆完毕,继续干燥,干燥温度为50℃,控制干燥失重小于1.0%,将干燥后的颗粒过120目筛,备用;

[0118]

(4)包衣剂无水乙醇溶液的配制:将乙基纤维素加入至90%乙醇溶液(v/v)中搅拌溶解,配制成质量含量为8%乙基纤维素的乙醇溶液,备用;

[0119]

(5)将步骤(3)中过筛后的干颗粒投入流化床中,采用乙基纤维素的乙醇溶液进行

包衣,参数设置如下:包衣温度为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆结束,继续干燥,干燥温度为50℃,控制干燥失重小于1.0%,将干燥后的颗粒过40目筛,即得。

[0120]

对比例8

[0121]

按照中国专利申请号201310260277中实施例1的组分和方法制备富马酸替诺福韦二吡呋酯颗粒。

[0122]

对比例9

[0123]

按照中国专利申请号2018108033228中实施例1的组分和方法制备富马酸替诺福韦二吡呋酯颗粒。

[0124]

对比例10

[0125]

一种富马酸替诺福韦二吡呋酯颗粒,其配方及其重量百分含量如下:

[0126][0127]

制备方法按照中国专利申请号2018108033228中实施例1的方法进行制粒,具体如下:

[0128]

将富马酸替诺福韦二吡呋酯过100目筛。配制6%浓度的羟丙纤维素水溶液为粘合剂,将粘合剂与富马酸替诺福韦二吡呋酯、乳糖100及交联羧甲基纤维素钠混合均匀,湿法制粒,干燥,过60目筛整粒。将3l环己烷加至包衣罐中,加入乙基纤维素,开启搅拌300rpm,将溶液加热至80℃,待乙基纤维素完全溶解后加入上述湿法制粒后的颗粒,将溶液温度降至室温,抽滤收集颗粒,40℃真空干燥。将干燥后的颗粒过40目筛整粒,即得。

[0129]

对比例11

[0130]

按照中国专利cn103705478a中实施例2的组分和方法制备富马酸替诺福韦二吡呋酯片。

[0131]

对比例12

[0132]

按照中国专利申请cn103705478a中实施例2的配方和方法制备素片,将素片采用乙基纤维素进行包衣。

[0133][0134][0135]

制备方法如下:称取14.4g羟丙基纤维素,溶解在适量纯化水中,配制成粘合剂溶

液,备用。称取300.0gtdf、250.6g甘露醇、72.0g低取代羟丙基纤维素和72.0g微晶纤维素到湿法制粒机(型号:shl

‑

3)中预混合,充分混合后加入粘合剂溶液制成合适的湿颗粒,并在旋转整粒机(fzb

‑

150j)中湿整,然后在流化床(型号:wbf

‑

3g)中干燥直至含湿量不高于2.0%,并在旋转整粒机(fzb

‑

150j)中干整,收集干颗粒。将收集的干颗粒与硬脂酸镁在料斗混合机(型号:hsd

‑

50)中总混,混合均匀后在旋转压片机上压片,制成规格为300mg(tdf)的素片。最后在高效包衣机(型号:bgb

‑

5f)中采用乙基纤维素对素片进行包衣,得到包衣片。

[0136]

对比例13

[0137]

一种富马酸替诺福韦二吡呋酯颗粒,其配方及其重量百分含量如下:

[0138][0139]

制备方法如下:

[0140]

(1)预处理:将富马酸替诺福韦二吡呋酯粉碎过100目筛,备用;

[0141]

(2)粘合剂无水乙醇溶液的配制:将羟丙纤维素sl加入至无水乙醇溶液中搅拌溶解,配制成质量含量为10%羟丙纤维素无水乙醇溶液,备用;

[0142]

(3)将富马酸替诺福韦二吡呋酯、乳糖100和交联羧甲基纤维素钠投入流化床中,采用羟丙纤维素无水乙醇溶液进行喷雾制粒,参数设置如下:制粒温度为50℃,雾化压力0.2~0.4mpa,供液泵转速5~15rpm,风量100~200m3/h;喷浆完毕,继续干燥,干燥温度为60℃,控制干燥失重小于1.0%,将干燥后的颗粒过120目筛。

[0143]

效果分析数据如下:

[0144]

(1)苦味评价

[0145]

取本发明各实施例及对比例制备的颗粒,采用严苛的测试方法,服用剂量为以富马酸替诺福韦二吡呋酯300mg计。选择经苦味严格筛选合格的,健康志愿者20名(男女各半),将药物含在舌头中部,再含入40ml的水,计时30s,吐出,并漱口数次,至口腔内无异味,20min后测试另一药物的苦味。志愿者按照下表对苦味进行打分:

[0146]

表1:苦味评分标准

[0147][0148]

实施例和对比例制备的颗粒,苦味评价结果如表2所示。

[0149]

表2:评分结果

[0150]

样品苦味评分实施例122.5实施例222.8对比例112.2对比例224.2对比例32.2对比例42.0对比例5(无法制粒,不进行评分)对比例622.8对比例720.8对比例814.7对比例924.8对比例1020.0对比例111.2对比例125.1对比例130.2

[0151]

由表2可知,本发明采用乙基纤维素对颗粒进行包衣,随着包衣的增加,掩味效果更佳,但是因为乙基纤维素为不溶性物质,用量过多,会阻碍溶出,给体内吸收带来风险,因此,包衣剂的用量需要控制在一定的范围内才能实现本发明的效果。对比例13中制粒后不包衣,苦味无法忍受;对比例11为薄膜包衣片,在口腔中包衣膜破裂的时间较快,必须快速吞咽,否则苦味无法忍受,给患者的服药带来了很大的挑战;对比例8中采用高分子材料熔融,再粉碎,效果一般;对比例3、对比例4采用其他材料包衣,效果均较差。

[0152]

(2)质量指标测试

[0153]

溶出度试验(以富马酸替诺福韦二吡呋酯300mg计取颗粒,片剂1片):

[0154]

照溶出度与释放度测定法(中国药典2020年版四部通则0931第二法)

[0155]

溶出条件:以0.01mol/l盐酸溶液900ml为溶出介质,转速为每分钟50转。

[0156]

供试品溶液:取溶出液适量,滤过,精密量取续滤液3ml,置50ml量瓶中,用0.01mol/l盐酸溶液稀释至刻度,摇匀。

[0157]

对照品溶液:取富马酸替诺福韦二吡呋酯对照品适量,精密称定,加0.01mol/l盐酸溶液溶解并定量稀释制成每1ml中约含20μg的溶液,摇匀。

[0158]

测定法取供试品及对照品,照紫外

‑

可见分光光度法(中国药典2020年版四部通则0401),在260nm波长处分别测定吸光度,计算每片的溶出量。

[0159]

有关物质照高效液相色谱法(中国药典2020年版四部通则0512)测定。

[0160]

供试品溶液:取颗粒或片剂,精密称定,研细,精密称取适量(约相当于富马酸替诺福韦二吡呋酯250mg),置100ml量瓶中,加流动相a约70ml,超声10分钟,放冷,用流动相a稀释至刻度,摇匀,离心,滤过。精密量取续滤液2ml,置10ml量瓶中,用流动相a稀释至刻度,摇匀。

[0161]

对照品溶液:取富马酸替诺福韦二吡呋酯对照品适量,精密称定,加流动相a溶解

并稀释制成每1ml中约含0.5μg的溶液。

[0162]

色谱条件:用十八烷基硅烷键合硅胶为填充剂,以甲醇

‑

叔丁醇

‑

0.01mol/l磷酸氢二钠溶液(用磷酸调节ph值至5.5)(11:1:28,v/v)为流动相a,以甲醇

‑

叔丁醇

‑

0.01mol/l磷酸氢二钠溶液(用磷酸调节ph值至5.5)(27:1:12,v/v)为流动相b,按下表进行线性梯度洗脱;检测波长为260nm;柱温35℃;进样量10μl。梯度洗脱过程如表3所示。

[0163]

表3梯度洗脱过程

[0164][0165]

实施例和对比例中颗粒含量均匀度、有关物质等测试如表4所示,累积溶出度测试数据见表5。

[0166]

表4:质量测试结果

[0167][0168]

本发明实施例1、2中制备的颗粒杂质水平低,含量均匀度好,稳定性良好;对比例1、2中包衣剂用量不在本发明范围内,均匀度及稳定性均较差;对比例3、4中采用其他类似的包衣剂,颗粒杂质水平低,含量均匀度好,稳定性等方面,明显差于本发明所采用的包衣剂乙基纤维素;对比例5、6采用制粒、包衣及干燥温度不在本发明的保护范围之内,出现了无法制粒或杂质含量高、稳定性不好的问题;对比例7中进行制粒和包衣时,采用乙醇的浓度不在本发明的范围内,杂质含量高,稳定性不好,表明本发明中无水乙醇作为制粒和包衣溶剂的不可替代性;对比例8中采用熔融挤出方法制备颗粒,高温导致颗粒杂质含量高,稳定性不佳;对比例9中采用水进行湿法制粒,造成颗粒不均匀,杂质含量高,稳定性不好;对比例10中采用本发明的配方按照中国专利申请号2018108033228中实施例1的制备方法进行制粒,效果较差,说明了本发明制粒和包衣中参数条件的优越性;对比例11中采用湿法制粒制备的片剂,杂质水平及稳定性远不及本发明;对比例12中采用本发明的乙基纤维素对中国专利申请cn103705478a中实施例2的素片进行包衣,杂质水平和稳定性未见明显改善,说明了本发明的配方和制备方法作为一个整体的优越性。

[0169]

表5:累积溶出度测试结果

[0170][0171]

实施例1、2中按照本发明的配方和方法进行制备的样品,在掩味效果、均匀度、流动性、杂质水平、稳定性等指标对良好的同时,还具有非常快速的溶出,保障了本品的生物利用度。对比例2中包衣剂用量过多,显著降低了溶出速率;对比例8中采用熔融挤出方法,所用高分子材料会对溶出造成一定阻碍;对比例9、10中采用湿法制粒方法,效果明显差于本发明;对比例11中为片剂,虽然也具有快速溶出,但是其杂质水平及稳定性远不及本发明。

[0172]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可能对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。