1.本发明涉及精密加工智能监控技术领域,尤其涉及一种精密加工刀具智能监控方法、系统及管理系统。

背景技术:

2.《中国制造2025》国家发展战略中明确提出,以促进制造业提高质量增加效益为中心,以加快新一代信息技术与制造业深度融合为主线。而数控机床作为精密机加工制造业的主要生产设备,使用范围越来越广泛。其中,刀具作为数控机床的核心部件,是否能够进行实时智能检测和合理的使用,对产品质量、加工效率、生产成本控制都有重大影响。

3.传统刀具管理主要采用的方式及存在的问题:

4.(1)经验监测:根据以往的加工经验,人工方式定时去测量刀具的磨损状况,看是否需要换刀。这种方法需要停机检测,依赖工人经验,严重影响生产效率及判断的准确性和实时性,产品质量难以得到保障。

5.(2)离散式管理:当前多数企业还处于离散式的管理方式,刀具管理核心环节脱节,例如:刀具采购、库存管理、刀具使用、刀具修磨、委外、报废。由于管理部门众多(采购部、仓储管理、生产部、供应商管理),各个部门管理不集中,数据分散在不同的系统中,如:erp、ems、plm以及excel表格、纸质文档等,这就导致刀具管理数据链断流、相关部门间协作效率低,整体生产效率低、成本高,直接影响企业的市场竞争力。

技术实现要素:

6.基于此,有必要针对上述技术问题,提供一种精密加工刀具智能监控方法、系统及管理系统。

7.一种精密加工刀具智能监控方法,包括以下步骤:预设相似度阈值,并获取传感器采集的数据信息,所述数据信息包括有主轴电流数据和主轴振动数据;获取异常刀具和目标监控刀具的主轴电流数据,分别为第一电流数据和第二电流数据;根据所述第一电流数据和第二电流数据,计算获取第一相似度;获取异常刀具和目标监控刀具的主轴振动数据,分别为第一振动数据和第二振动数据;根据所述第一振动数据和第二振动数据,计算获取第二相似度;将所述第一相似度和第二相似度与所述相似度阈值进行比较,判断目标监控刀具的磨损状况。

8.在其中一个实施例中,所述获取异常刀具和目标监控刀具的主轴电流数据,分别为第一电流数据和第二电流数据,具体包括:获取异常刀具在一段时间内的主轴电流数据,为第一电流数据;实时采集目标监控刀具所在机床上主轴的电流数据,为第二电流数据。

9.在其中一个实施例中,所述根据所述第一电流数据和第二电流数据,计算获取第一相似度,具体包括:根据所述第一电流数据和第二电流数据,获取对应的电流波形,计算异常刀具和目标监控刀具两条电流波形之间的电流离散均方根距离,为:

10.11.根据所述电流离散均方根距离,计算获取第一相似度,为:

[0012][0013]

其中,i

a

={a1,a2…

a

n

}为第一电流数据,i

b

={b1,b2…

b

n

}为第二电流数据。

[0014]

在其中一个实施例中,所述根据所述第一振动数据和第二振动数据,计算获取第二相似度,具体包括:根据所述第一振动数据和第二振动数据,获取对应的振动波形,计算异常刀具和目标监控刀具两条振动波形之间的振动离散均方根距离,为:

[0015][0016]

根据所述振动离散均方根距离,计算获取第二相似度,为:

[0017][0018]

其中,a

c

={c1,c2…

c

n

}为第一振动数据,a

d

={d1,d2…

d

n

}为第二振动数据。

[0019]

在其中一个实施例中,所述将所述第一相似度和第二相似度与所述相似度阈值进行比较,判断目标监控刀具的磨损状况,具体包括:在所述第一相似度和第二相似度中至少一个高于所述相似度阈值时,判定所述目标监控刀具磨损状况异常;在所述第一相似度和第二相似度均低于所述相似度阈值时,判定所述目标监控刀具磨损状况正常。

[0020]

在其中一个实施例中,在判定所述目标监控刀具磨损状态异常之后,还包括:向控制中心发送刀具磨损异常的预警信息。

[0021]

一种精密加工刀具智能监控系统,包括:信息获取模块,用于预设相似度阈值,并获取传感器采集的数据信息,所述数据信息包括有主轴电流数据和主轴振动数据;电流数据获取模块,用于获取异常刀具和目标监控刀具的主轴电流数据,分别为第一电流数据和第二电流数据;第一相似度计算模块,用于根据所述第一电流数据和第二电流数据,计算获取第一相似度;振动数据获取模块,用于获取异常刀具和目标监控刀具的主轴振动数据,分别为第一振动数据和第二振动数据;第二相似度计算模块,用于根据所述第一振动数据和第二振动数据,计算获取第二相似度;磨损状况判断模块,用于将所述第一相似度和第二相似度与所述相似度阈值进行比较,判断目标监控刀具的磨损状况。

[0022]

在其中一个实施例中,所述信息获取模块包括:霍尔传感器、振动传感器和nc数据采集单元,所述霍尔传感器安装于主轴三相电上,用于采集主轴电流数据;所述振动传感器安装于主轴附件,用于采集主轴振动数据;所述nc数据采集单元通过网线连接机床与终端,用于采集转速和加工件数。

[0023]

在其中一个实施例中,还包括:控制中心,所述控制中心连接所述信息获取模块和磨损状况判断模块,获取采集的数据信息,并进行展示,同时通过磨损状况的判定结果控制机床的停机或继续运行;其中,控制中心包括有三色灯、io接口模块、外接停机按钮、旋钮;所述三色灯用于在目标监控刀具磨损状况异常时进行实时提醒;所述io接口模块用于数据传输;所述外接停机按钮和旋钮用于在刀具磨损状况异常时进行停机处理。

[0024]

一种精密加工刀具智能管理系统,包括:刀具台账管理模块、备刀管理模块、刀具安装管理模块、刀具寿命管理模块、刀具修磨管理模块、刀具仓储管理模块、控制中心;所述刀具台账管理模块与所述刀具仓储管理模块连接,用于对刀具参数和刀具清单统一管理;所述备刀管理模块与所述刀具仓储管理模块连接,用于根据备刀需求或生产计划进行备

刀;所述刀具安装管理模块用于查询设备的刀具安装记录;所述刀具寿命管理模块与控制中心连接,用于查询和监控刀具的使用寿命;所述刀具修磨管理模块与所述刀具仓储管理模块连接,用于记录刀具的修磨信息;所述刀具仓储管理模块用于对刀具进行入库管理、库位管理和出库管理。

[0025]

相比于现有技术,本发明的优点及有益效果在于:

[0026]

1、本发明能够通过刀具的数据信息对刀具的磨损状况进行实时监测,提高刀具状况判断的准确性,在刀具磨损存在异常时,能够及时通知工作人员进行处理,提高生产效率和保障产品质量。

[0027]

2、本发明能够对刀具从入库到使用报废的整个流程进行集中管理,对刀具的使用寿命进行在线监测,提升工作效率,同时降低刀具管理和使用成本。

附图说明

[0028]

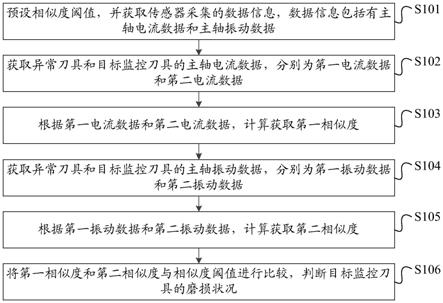

图1为一个实施例中一种精密加工刀具智能监控方法的流程示意图;

[0029]

图2为一个实施例中一种精密加工刀具智能监控系统的结构示意图;

[0030]

图3为一个实施例中一种精密加工刀具智能管理系统的结构示意图。

具体实施方式

[0031]

为了使本发明的目的、技术方案及优点更加清楚明白,下面通过具体实施方式结合附图对本发明做进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0032]

在一个实施例中,如图1所示,提供了一种精密加工刀具智能监控方法,包括以下步骤:

[0033]

步骤s101,预设相似度阈值,并获取传感器采集的数据信息,数据信息包括有主轴电流数据和主轴振动数据。

[0034]

具体地,通过传感器或采集单元等采集机床刀具的数据信息,数据信息包括主轴电流数据和主轴振动数据。其中,数据信息包括有异常刀具和目标监控刀具的数据信息,采集单元能够实时采集目标监控刀具的数据信息。

[0035]

其中,相似度阈值可以根据企业自身对刀具的使用要求进行对应的设置,可以设置在0.8~0.85。

[0036]

步骤s102,获取异常刀具和目标监控刀具的主轴电流数据,分别为第一电流数据和第二电流数据。

[0037]

具体地,从数据信息中筛选出异常刀具和目标监控刀具的主轴电流数据,分别为第一电流数据和第二电流数据。异常刀具的第一电流数据可以为异常刀具在一段时间内的主轴电流数据,可以设定采集时间和采集组数,例如每隔5秒采集一次,采集40组数。其中,异常刀具包括有崩刃刀具、断刃刀具或磨损刀具。目标监控刀具的第二电流数据可以通过实时采集目标监控刀具的主轴电流获取。

[0038]

步骤s103,根据第一电流数据和第二电流数据,计算获取第一相似度。

[0039]

具体地,在对第一电流数据和第二电流数据进行计算前,还需要剔除上述两个数据中的异常数据,例如设备异常、换件导致的异常电流数据。然后第一电流数据和第二电流

数据,计算获取第一相似度。

[0040]

步骤s104,获取异常刀具和目标监控刀具的主轴振动数据,分别为第一振动数据和第二振动数据。

[0041]

具体地,从数据信息中筛选出异常刀具和目标监控刀具的主轴振动数据,分别为第一振动数据和第二振动数据。异常刀具的第一振动数据与第一电流数据以相同的方式获取。目标监控刀具的第二振动数据可以通过实时采集目标监控刀具的主轴振动情况获取。

[0042]

步骤s105,根据第一振动数据和第二振动数据,计算获取第二相似度。

[0043]

具体地,与电流数据处理的方式相同,在对第一振动数据和第二振动数据进行计算前,需要剔除异常数据,提高数据的准确定,然后计算获取第二相似度。

[0044]

步骤s106,将第一相似度和第二相似度与相似度阈值进行比较,判断目标监控刀具的磨损状况。

[0045]

具体地,将计算获取的第一相似度和第二相似度与预先设置的与相似度阈值进行比较,根据比较结果,判断目标监控刀具的磨损状况。

[0046]

在本实施例中,通过预设相似度阈值,并获取传感器采集的数据信息,数据信息包括有主轴电流数据和主轴振动数据,获取异常刀具和目标监控刀具的主轴电流数据,分别为第一电流数据和第二电流数据,根据第一电流数据和第二电流数据,计算获取第一相似度;获取异常刀具和目标监控刀具的主轴振动数据,分别为第一振动数据和第二振动数据,根据第一振动数据和第二振动数据,计算获取第二相似度,将第一相似度和第二相似度与相似度阈值进行比较,判断目标监控刀具的磨损状况,从而能够对刀具的磨损状况进行实时监测,提高刀具状况判断的准确性,在刀具磨损存在异常时,能够及时通知工作人员进行处理,提高生产效率和保障产品质量。

[0047]

其中,步骤s102具体包括:获取异常刀具在一段时间内的主轴电流数据,为第一电流数据;实时采集目标监控刀具所在机床上主轴的电流数据,为第二电流数据。

[0048]

具体地,异常刀具的主轴电流数据可以通过历史数据库进行获取,筛选出异常刀具在一段时间内的第一电流数据,为i

a

={a1,a2…

a

n

},此时n=40,可以设定时间区间和数据组数,例如获取每隔5秒的刀具主轴电流数据,至获取40组后完成异常刀具的主轴电流数据。同时,实时采集目标监控刀具所在机床上的主轴电流数据,获取与第一电流数据相同时间间隔和组数的电流数据,为第二电流数据i

b

={b1,b2…

b

n

},此时n=40。

[0049]

其中,步骤s103具体包括:根据第一电流数据和第二电流数据,获取对应的电流波形,计算异常刀具和目标监控刀具两条电流波形之间的电流离散均方根距离,为:

[0050][0051]

根据电流离散均方根距离,计算获取第一相似度,为:

[0052][0053]

其中,i

a

={a1,a2…

a

n

}为第一电流数据,i

b

={b1,b2…

b

n

}为第二电流数据。

[0054]

具体地,在获取第一电流数据和第二电流数据之后,通过第一电流数据和第二电流数据,计算获取异常刀具和目标监控刀具两条电流波形之间的电流离散均方根距离,然后根据电流离散均方根距离,计算得出第一相似度。

[0055]

其中,步骤s105具体包括:根据第一振动数据和第二振动数据,获取对应的振动波

形,计算异常刀具和目标监控刀具两条振动波形之间的振动离散均方根距离,为:

[0056][0057]

根据振动离散均方根距离,计算获取第二相似度,为:

[0058][0059]

其中,a

c

={c1,c2…

c

n

}为第一振动数据,a

d

={d1,d2…

d

n

}为第二振动数据。

[0060]

具体地,从历史数据库中筛选出第一振动数据,为a

c

={c1,c2…

c

n

},n可以根据实际情况进行对应的设置,实时采集目标监控刀具的振动数据,获取第二振动数据,为a

d

={d1,d2…

d

n

},采用与第一相似度相同的计算方法,根据第一振动数据和第二振动数据,计算获取第二相似度。

[0061]

其中,步骤s106具体包括:在第一相似度和第二相似度中至少一个高于相似度阈值时,判定目标监控刀具磨损状况异常;在第一相似度和第二相似度均低于相似度阈值时,判定目标监控刀具磨损状况正常。

[0062]

具体地,在获取第一相似度和第二相似度之后,比较第一相似度和第二相似度与相似度阈值之间的关系;在第一相似度和第二相似度中至少一个高于相似度阈值时,判定目标监控刀具磨损状况异常;在第一相似度和第二相似度均低于相似度阈值时,判定目标监控刀具磨损状况正常。

[0063]

其中,在判定目标监控刀具磨损状况异常之后,还包括:向控制中心发送刀具磨损异常的预警信息。

[0064]

具体地,在判定目标监控刀具磨损状况异常之后,向控制中心发送刀具磨损异常的预警信息,便于工作人员对处于异常磨损状况的刀具进行及时处理。

[0065]

如图2所示,提供了一种精密加工刀具智能监控系统20,包括:信息获取模块21、电流数据获取模块22、第一相似度计算模块23、振动数据获取模块24、第二相似度计算模块25和磨损状况判断模块26,其中:

[0066]

信息获取模块21,用于预设相似度阈值,并获取传感器采集的数据信息,数据信息包括有主轴电流和主轴振动数据

[0067]

电流数据获取模块22,用于获取异常刀具和目标监控刀具的主轴电流数据,分别为第一电流数据和第二电流数据;

[0068]

第一相似度计算模块23,用于根据第一电流数据和第二电流数据,计算获取第一相似度;

[0069]

振动数据获取模块24,用于获取异常刀具主轴和目标监控刀具主轴的振动数据,分别为第一振动数据和第二振动数据,

[0070]

第二相似度计算模块25,用于根据第一振动数据和第二振动数据,计算获取第二相似度;

[0071]

磨损状况判断模块26,用于将第一相似度和第二相似度与相似度阈值进行比较,判断目标监控刀具的磨损状况。

[0072]

其中,信息获取模块21包括:霍尔传感器、振动传感器和nc数据采集单元,霍尔传感器安装于主轴三相电上,用于采集主轴电流数据;振动传感器安装于主轴附件,用于采集主轴振动数据;nc数据采集单元通过网线连接机床与终端,用于采集转速和加工件数。

[0073]

在一个实施例中,电流数据获取模块22具体用于:获取异常刀具在一段时间内的主轴电流数据,为第一电流数据;实时采集目标监控刀具所在机床上主轴的电流数据,为第二电流数据。

[0074]

在一个实施例中,磨损状况判断模块26具体用于:在第一相似度和第二相似度中至少一个高于相似度阈值时,判定目标监控刀具磨损状况异常;在第一相似度和第二相似度均低于相似度阈值时,判定目标监控刀具磨损状况正常

[0075]

在一个实施例中,磨损状况判断模块26还用于:在判定目标监控刀具磨损状态异常之后,向控制中心发送刀具磨损异常的预警信息。

[0076]

在一个实施例中,还包括:控制中心,控制中心连接信息获取模块和磨损状况判断模块,获取采集的数据信息,并进行展示,同时通过磨损状况的判定结果控制机床的停机或继续运行。

[0077]

具体地,信息获取模块获取的实时数据信息和磨损判断模块的判断结果,均需通过io接口实时传输至控制中心进行集中展示。

[0078]

其中,控制中心包括有三色灯、io接口模块、外接停机按钮、旋钮;三色灯用于在目标监控刀具磨损状况异常时进行实时提醒;io接口模块用于数据传输;外接停机按钮和旋钮用于在刀具磨损状况异常时进行停机处理。

[0079]

具体地,在刀具磨损状况存在异常时,能够通过三色灯进行实时提醒,同时通过控制中心停止机床运行,或通过外接停机按钮和旋钮进行停机处理,便于工作人员对刀具的状况进行及时处理。

[0080]

如图3所示,提供了一种精密加工刀具智能管理系统30,包括:刀具台账管理模块31、备刀管理模块32、刀具安装管理模块33、刀具寿命管理模块34、刀具修磨管理模块35和刀具仓储管理模块36,其中:

[0081]

刀具台账管理模块31与刀具仓储管理模块36连接,用于对刀具参数和刀具清单统一管理;

[0082]

备刀管理模块32与刀具仓储管理模块36连接,用于根据备刀需求或生产计划进行备刀;

[0083]

刀具安装管理模块33用于查询设备的刀具安装记录;

[0084]

刀具寿命管理模块34与控制中心连接,用于查询和监控刀具的使用寿命;

[0085]

刀具修磨管理模块35与刀具仓储管理模块36连接,用于记录刀具的修磨信息;

[0086]

刀具仓储管理模块36用于对刀具进行入库管理、库位管理和出库管理。

[0087]

其中,刀具台账管理模块31提供刀具参数和刀具清单的统一管理,包含刀具参数、刀柄参数、供应商管理和刀具清单等的刀具基本信息。

[0088]

其中,工作人员可以向管理系统发起备刀需求,备刀管理模块32根据备刀需求进行备刀,保证生产现场的及时用刀。本实施例中的管理系统还可以连接智能监控系统,在智能监控系统检测到现场刀具存在异常时,管理系统自动发起备刀需求,从而提高生产现场的响应效率。

[0089]

其中,刀具安装管理模块33能够通过终端扫描设备二维码,获取设备的用刀历史记录,便于进行对应的换刀。

[0090]

其中,基于上述智能监控系统,刀具寿命管理模块34能够获取刀具的当前使用寿

命,在刀具的当前使用寿命超过设置的阈值时,进行刀具寿命预警,提醒工作人员及时换刀。

[0091]

其中,在刀具磨损状况存在异常时,刀具修磨管理模块35接收相应的异常数据,根据刀具的磨损状况进行处理,如出现断刃、崩刃则进入报废流程,若修磨后可以继续使用,进行刀具修磨流程,修磨完成后,进行检验,然后通过刀具仓储管理模块36进行入库。

[0092]

其中,刀具仓储管理模块36基于刀具库存量和最近库存预警,进行采购,满足生产需求的同时,降低库存量;同时每个刀具库位都设置有唯一的二维码,刀具入库时生成相应的条形码和库位码进行绑定;还能够实现扫码出库、盘存、借用归还等操作。

[0093]

综上,本实施例中的精密加工刀具智能管理系统,能够对刀具从入库到使用报废的全部过程进行跟踪管理,提高刀具的使用效率,降低刀具使用成本。

[0094]

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于一计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,所述的存储介质可为磁碟、光盘、只读存储记忆体(read

‑

only memory,rom)或随机存储记忆体(random access memory,ram)等。

[0095]

显然,本领域的技术人员应该明白,上述本发明的各模块或各步骤可以用通用的计算装置来实现,它们可以集中在单个的计算装置上,或者分布在多个计算装置所组成的网络上,可选地,它们可以用计算装置可执行的程序代码来实现,从而,可以将它们存储在计算机存储介质(rom/ram、磁碟、光盘)中由计算装置来执行,并且在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤,或者将它们分别制作成各个集成电路模块,或者将它们中的多个模块或步骤制作成单个集成电路模块来实现。所以,本发明不限制于任何特定的硬件和软件结合。

[0096]

以上内容是结合具体的实施方式对本发明所做的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。