1.本发明涉及计算机技术领域,更具体地说,它涉及一种计算机集成式散热器导热结构。

背景技术:

2.散热器是计算机的重要零部件之一,其中的中央处理器、电源模块以及各种集成换模块均需要采用散热器进行辅助散热,但是目前常见的铝合金散热器无法与电路模块的dbc板直接连接,需要采用导热硅脂进行辅助影响了导热和散热效率,公开号为cn110808232a的发明专利申请公开了一种铜铝复合散热器及其加工方法,其技术要点在于,包括铝合金散热器主体,还包括一卯榫铜基板,所述的卯榫铜基板的底部带有卯榫槽,铝合金散热器主体的导热面上带有供卯榫铜基板锻压入的锻压槽,所述的锻压槽在卯榫铜基板锻压嵌入时迅速填充卯榫铜基板卯榫槽,形成卯榫结构,且锻压后卯榫铜基板的上表面与铝合金散热器主体导热面呈平整面。散热器充分利用两种材质特点,卯榫铜基板与铝合金散热器本体一体成型相互卯榫,并通过卯榫铜基板可与dbc基板直接焊接,大大增加了散热器的牢度,且由于无需中间介质导热硅脂;但是铜基板和铝合金散热器主体之间的连接的连接紧密性较差,存在榫卯不稳定产生铜基板脱离的风险,并且两者之间的榫卯结构出存在较多的间隙,影响散热器的热交换效率。

3.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

4.本发明的目的就在为了解决上述的问题而提供一种计算机集成式散热器导热结构,提高了dbc板和散热器之间的连接稳定性和热传导效率。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种计算机集成式散热器导热结构,包括铝基板和铜基板,所述铝基板的底面开设有安装槽,所述铜基板设置于安装槽内,所述铜基板的底面开设有均热槽,所述均热槽内设置有毛细板,所述均热槽的开口处由dbc板通过焊接封闭,所述铜基板的顶面设置有若干榫卯条一,所述榫卯条一的顶面开设有弧形凹陷,所述弧形凹陷沿榫卯条一的长度方向分布,且长度与榫卯条一一致;所述安装槽的底部开设有用于榫卯槽一压入的榫卯槽一,所述榫卯槽一呈燕尾状,所述榫卯条一在铜基板压入安装槽时,榫卯条一压入榫卯槽一内,榫卯条一上弧形凹陷两侧迅速向两侧形变填充燕尾槽的尾端,榫卯条一和榫卯槽一形成榫卯结构,所述铜基板的侧面与安装槽的侧壁上分别开设有相对的榫卯槽二和榫卯槽三,所述榫卯槽二和榫卯槽三内嵌入有榫卯条二。

6.本发明进一步设置为,所述均热槽内注射有液体。

7.本发明进一步设置为,所述毛细板包括若干导热条,所述导热条上下弯折形成波浪凸起,所述导热条呈水平依次排列,且相邻导热条的端部相互固定,所述导热条向上下弯折的波浪凸起分别与安装槽的底面和dbc板相互抵压。

8.本发明进一步设置为,所述榫卯槽二和榫卯槽三相对的开口一侧的宽度相等,且榫卯槽二和榫卯槽三合围;所述榫卯条二的两侧分别嵌入并填满榫卯槽二和榫卯槽三。

9.本发明进一步设置为,所述榫卯槽三的两端朝外延伸形成贯通铜基板的榫卯通道,所述榫卯通道的截面与榫卯槽二、榫卯槽三合围的截面轮廓一致,所述榫卯条二从榫卯通道一端压入,并填满所述榫卯槽二和榫卯槽三。

10.本发明进一步设置为,所述榫卯槽二和榫卯槽三均呈燕尾状,所述榫卯通道呈中间窄两侧宽的结构,所述榫卯条二的横截面呈方形,且宽度与榫卯槽二和榫卯槽三的开口处的宽度一致,榫卯条二压入榫卯槽二和榫卯槽三时,榫卯条二迅速向两侧形变填充榫卯槽二和榫卯槽三;所述榫卯条二包括若干段短条,所述短条的两端形成抵压斜面,所述短条压入榫卯槽二和榫卯槽三时,相邻短条之间的斜面相抵并排列成列。

11.本发明进一步设置为,所述榫卯槽一的两侧的开设有调节槽,所述调节槽向相邻的榫卯槽一贯通,所述调节槽一的深度小于榫卯槽一的深度,所述调节槽内设置有两个调节块,两个调节块之间相对的一侧设置调节斜面,所述调节斜面的上端朝向对应调节块的中间倾斜,两个调节块之间的调节斜面一之间形成朝上逐渐扩大的调节间隙,且调节斜面一的下侧相抵;两个调节块的相背的一侧伸出调节槽进入到所述榫卯槽一内,并形成调节斜面二,所述调节斜面二与所述榫卯槽的侧壁平行;两个调节块之间以及调节块与调节槽之间填充有导热硅脂。

12.本发明进一步设置为,所述榫卯条一的两侧均开设有形变槽一,所述形变槽一朝榫卯条一的中间倾斜向上设置,所述榫卯条一顶部的弧形凹陷的两侧也开设有两道形变槽二,所述形变槽二向榫卯条一的中心延伸,并与下部的形变槽一连通,所述形变槽一和形变槽二内均填充有导热硅脂。

13.本发明进一步设置为,所述榫卯条一包括下部的支撑部和上部两侧的榫卯部,所述支撑部的上部两侧形成向下倾斜的倾斜面,所述支撑部的上部中间形成支撑凸起,所述支撑凸起和倾斜面倾斜面之间形成钝角,所述榫卯部位于支撑凸起和倾斜面之间,所述榫卯部分别与支撑凸起、倾斜面之间贴合,并通过焊接点焊接固定;所述榫卯部与支撑凸起之间形成形变槽二,所述榫卯部与倾斜面之间形成形变槽一;所述榫卯条一压入安装槽时,榫卯条一两侧的榫卯部朝向榫卯槽一底部的两侧形变,并填充燕尾槽的两侧,榫卯条一和榫卯槽一之间紧密贴合。

14.本发明还提供一种计算机集成式散热器的加工方法,包括步骤如下:

15.制作铝基板,在铝基板的底面切削形成矩形的安装槽,在安装槽顶面上再切斜加工形成燕尾状的榫卯槽一;

16.制作铜基板,通过切削加工形成与安装槽适配的矩形的铜基板,在铜基板的顶部一体成型有榫卯条一,榫卯条一的宽度与榫卯槽一开口一致,再通过切斜在榫卯条一的顶部加工形成弧形凹陷;

17.压入铜基板,将铜基板嵌入到铝基板的安装槽当中,通过模具对铝基板和铜基板进行定位,将铜基板对准安装槽;通过锻压施力,将铜基板上的榫卯条一嵌入到榫卯槽一当中,并通过压力,使榫卯条一变形,填满榫卯槽一,榫卯条一和榫卯槽一之间形成榫卯结构;

18.打磨平整,通过打磨切削对铜基板和铝基板的底面进行处理,使得铜基板和铝基板的底面形成平整的表面;

19.dbc板安装,在铜基板的底部切削加工形成安装槽,并在安装槽内安装毛细板,而后再通过dbc板将安装槽开口处焊接封闭,dbc板部分嵌入于安装槽当中,形成包覆嵌入式结构;再从铝基板的一侧向铜基板内的均热槽内打孔,通过管路将向均热槽内抽真空并注射液体。

20.综上所述,本发明具有以下有益效果:

21.通过采用铜基板与铝基板相互嵌合形成一体结构,能够将dbc之间与散热器焊接固定提高了散热器的连接牢度,并在两者榫卯连接位置开设形变导向结构,能够利于榫卯过程中形变的过程,利于榫卯连接处的接触紧密性,减少间隙,利于热量的传导;并通过横向的榫卯条二对铜基板和铝基板之间进行销式结构的限位,提高铜基板嵌入铝基板时的稳定性和牢度;通过在铜基板内抽真空注射有液体,通过液体充满均热槽,液态在均热槽内受热将蒸发,利用液体的蒸发冷凝,吸热和放热的过程,并通过均热槽当中的毛细板进行热量的均匀化处理,从而加速热量传递,强化提高散热效果,并保持散热效果的稳定性。

附图说明

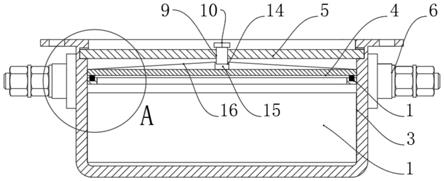

22.图1为本发明一种计算机集成式散热器导热结构的结构示意图;

23.图2为本发明的铝基板的结构示意图;

24.图3为本发明的铜基板的结构示意图;

25.图4为本发明的铜基板上的榫卯条一的结构示意图一;

26.图5为本发明的铜基板上的榫卯条一的结构示意图二;

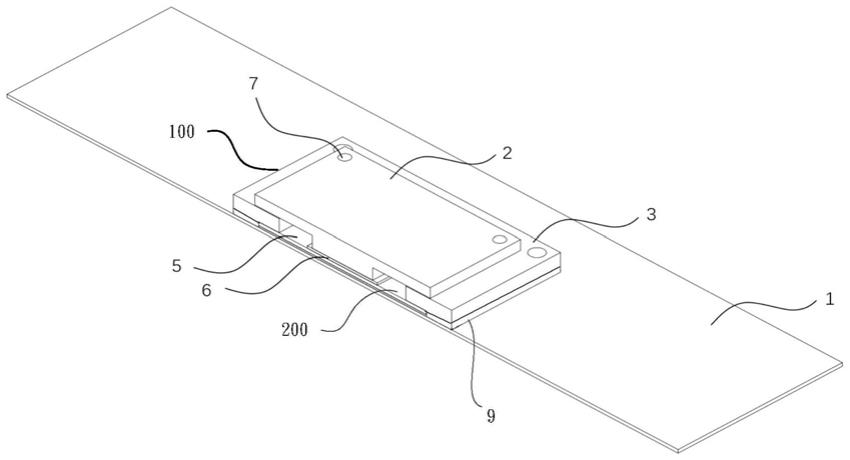

27.图6为本发明的铜基板上的榫卯条一的立体图;

28.图7为本发明的铜基板上的榫卯条一的爆炸图;

29.图8为发明的铝基板和铜基板的立体结构示意图;

30.图9为本发明的榫卯条二中短条的结构示意图;

31.图10为本发明的铝基板中榫卯槽一及两侧调节槽的结构示意图。

32.附图标记:1、铝基板;2、散热条;3、安装槽;301、榫卯槽一;302、榫卯槽二;311、调节槽;312、调节块;313、调节间隙;314、调节斜面二;315、调节斜面一;4、铜基板;401、榫卯条一;402、榫卯槽三;411、上端面;412、弧形凹陷;413、形变槽一;414、形变槽二;415、支撑部;416、榫卯部;417、焊接点;418、倾斜面;419、支撑凸起;5、均热槽;6、毛细板;601、导热条;602、波浪凸起;7、dbc板;8、榫卯条二;81、短条;82、抵压斜面;9、榫卯通道;10、导槽。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例一

35.本实施例公开一种计算机集成式散热器导热结构,参照图1

‑

4进行说明,包括铝基板1和铜基板4,在铝基板1的顶面密布散热条2,底面开设有安装槽3,铜基板4嵌入在该安装槽3内,在铜基板4的顶面一体连接有若干平行排布的榫卯条一401,榫卯条一401的顶面加

工形成弧形凹陷412,弧形凹陷412沿榫卯条一401的长度方向分布,且长度与榫卯条一401一致;在安装槽3的底部开设榫卯槽一301,榫卯槽一301的截面呈燕尾状,榫卯条一401在铜基板4压入安装槽3时,榫卯条一401压入榫卯槽一301内,榫卯条一401顶面弧形凹陷412两侧高起并成平面,首先与榫卯槽相抵,在受到挤压,榫卯条一401顶部位置区域变形,受到弧形凹陷412的受力导向,弧形凹陷412的两侧向外侧挤压变形,弧形凹陷412处从弧形形变呈与榫卯槽一301贴合的平面,榫卯条一401上弧形凹陷412两侧迅速向两侧形变填充燕尾槽的尾端,榫卯条一401和榫卯槽一301形成榫卯结构。

36.该榫卯条一401的宽度与榫卯槽一301的开口处的宽度一致,所述的榫卯条一401的高度较榫卯槽一301的深度大,因地在嵌入榫卯槽一301当中时,受力后首先由榫卯条一401的顶面方向受力,并且集中于榫卯条一401的两侧位置,受到锻压后,榫卯条一401的两侧将首先产生横向的形变,向两侧产生膨胀变形,榫卯条一401的总体积与榫卯槽一301的总体积相接近,从而利于两者相互嵌合固定。

37.实施例二

38.本实施例公开一种计算机集成式散热器导热结构,在上述实施例的基础上进行优化设计,对铜基板4和dbc板7之间的连接结构进行进一步优化,并参照图1

‑

3进行说明。

39.dbc板7可采用直接嵌入在铜基板4当中的结构,在铜基板4的底面开均热槽5,均热槽5的深度约为铜基板4厚度的一半,在均热槽5内放置毛细板6,毛细板6的表面形成蜂窝状的网孔结构;能够增加热量交换的面积;在均热槽5的下侧的开口处由dbc板7通过焊接封闭,从而能够将dbc板7之间固定在散热器的导热板上,提高dbc板7与散热器之间的连接牢度和导热效率;而且dbc板7部分嵌入到铜基板4当中,能够增加dbc板7与铜基板4的之间的热交换区域,提高导热效率;

40.毛细板6可采用多种形态,例如,毛细板6可包括若干导热条601,所述导热条601上下弯折形成波浪凸起602,所述导热条601呈水平依次排列,且相邻导热条601的端部相互固定,所述导热条601向上下弯折的波浪凸起602处形成一定的弹性,能够与安装槽3的底面和dbc板7相互抵压,通过弹性抵压将毛细板6进行固定,从而提高毛细板6的安装稳定。

41.在均热槽5内抽真空注射有液体,通过液体充满均热槽5,液态在均热槽5内受热将蒸发,利用液体的蒸发冷凝,吸热和放热的过程,并通过均热槽5当中的毛细板6进行热量的均匀化处理,从而加速热量传递,强化提高散热效果,并保持散热效果的稳定性。

42.实施例三

43.本实施例公开一种计算机集成式散热器导热结构,在上述实施例的基础上,再参照图4

‑

6进行详细说明,能够增加榫条一嵌入榫卯槽一301后榫卯结构的稳定性。

44.如图4所示,为了增加榫卯条一401在嵌入过程中形变的均匀性,在榫卯条一401的两侧均开设有形变槽一413,形变槽一413朝榫卯条一401的中间倾斜向上的走向;在榫卯条一401顶部的弧形凹陷412的两侧也开设有两道形变槽二414,形变槽二414向榫卯条一401的中心延伸,并与下部的形变槽一413连通,一侧的形变槽一413、形变槽二414导通,从截面上形成钝角的结构,并且倾斜的角度在135度左右;在榫卯槽一301和榫卯槽二302可在榫卯条一401的长度方向上开设多组,并在前后相邻的位置保持实心状态;在形变槽一413和形变槽二414内均匀填充有导热硅脂,对两则之间的缝隙进行填充。

45.榫卯条一401压入榫卯槽时,榫卯条一401两侧受到较大的受力影响,形变槽一413

和形变槽二414的附近位置,受力的强度更小,更易在锻压下产生形变;具体的为,榫卯条一401的顶端在位于形变槽二414的两侧位置,在受到挤压形变后,向两侧填满榫卯槽一301的燕尾部,可能产生微量的撕裂状态,而后有迅速压实,从形变槽一413和形变槽二414当中挤出的导热硅脂将迅速补充该间隙位置,增加挤压后榫卯条一401和榫卯槽之间的贴合稳定性。

46.如图5和6所示,榫卯条一401也可以有几个部分组成,具体包括下部的支撑部415和上部两侧的榫卯部416,支撑部415的下部连接在铜基板4的顶面上,其上部两侧形成向下倾斜的倾斜面418,在支撑部415的上部中间形成支撑凸起419,支撑凸起419和倾斜面418倾斜面418之间形成钝角,支撑部415的截面接近于“凸”字型结构;榫卯部416位于支撑凸起419和倾斜面418之间,截面接近于直角梯形结构,并且榫卯部416分别与支撑凸起419、倾斜面418之间贴合靠近,并通过点状分布的焊接点417焊接固定,或者在相互贴合靠近的位置洒落间隔分布的熔融的金属,而后通过挤压将两者固定,从而将两者固定连接;其中在榫卯部416与支撑凸起419之间形成上述的形变槽二414,在榫卯部416与倾斜面418之间形成上述的形变槽一413;

47.榫卯条一401压入安装槽3时,榫卯条一401两侧的榫卯部416朝向榫卯槽一301底部,产生反作用力,而榫卯条一401的中间位置对应于弧形凹陷412的底面,该部分位于榫卯槽一301违法接触,因此在形变槽二414的两侧位置形成,相反方向的作用力,形成剪切作用,而且由于在形变槽二414的位置通过点状的连接进行固定,该部分的强度相对角度,在剪切作用下,产生部分撕裂,而后向两侧的榫卯槽一301燕尾当中填充,利于快速将榫卯槽填满;

48.榫卯条一401的形变槽二414当中,倾斜面418处将与榫卯部416之间产生进一步的挤压,将其中填充的导热硅脂向外挤出,部分进入到形变槽一413当中,对形变槽一413产生形变挤压过程中可能产生的微量缝隙进行填补;并且由于倾斜面418朝向外侧,倾斜面418将对榫卯部416产生向外侧的挤压推力,进而使其填充榫卯槽一301中间段的两侧位置。形变槽一413和形变槽二414相互适配,能够从不同位置向燕尾状的榫卯槽一301进行填充,从而能够填充后的均匀性和密实性,并通过适量的导热硅脂的补充,能够增加榫卯结构的稳定性和强度;

49.由于榫卯条一401顶部的弧形凹陷412的底部位置位于支撑凸起419的顶部,榫卯条一401对应于弧形凹陷412底部的高度略高于榫卯槽一301的高度,因此在弧形凹陷412完全形变呈平面,与榫卯槽一301相互紧贴后,榫卯条一401未完全压入榫卯槽一301当中,需要继续锻压,直至榫卯条一401完全压入榫卯槽一301当中,而后续的锻压将对榫卯条一401当中的支撑凸起419位置产生挤压,使其向两侧不规则的膨胀开,继续补充竟然到上述产生撕裂和挤压而可能产生间隙当中,增加支撑凸起419与两侧位置的连接稳定性,对形变槽一413位置产生的部分撕裂进行受力上的补偿,确保榫卯条一401整体的榫卯稳定。

50.实施例四

51.本实施例公开一种计算机集成式散热器导热结构,在上述实施例基础上对铜基板4与铝基板1之间的榫卯结构的稳定进行进一步的补充,具体参照图10所示。

52.在榫卯槽一301的两侧的开设有调节槽311,调节槽311两侧向相邻的榫卯槽一301贯通,调节槽311一的深度小于榫卯槽一301的深度;在调节槽311内放置两个调节块312,调

节块312呈的截面接近于梯形结构,在两个调节块312之间相对的一侧形成调节斜面,该调节斜面的上端朝向对应调节块312的中心位置倾斜,并在两个调节块312的调节斜面一315之间形成朝上逐渐扩大的调节间隙313,且调节斜面一315的下端位置相抵;在两个调节块312的相背的一侧伸出调节槽311,进入到榫卯槽一301内,并形成调节斜面二314,调节斜面二314的倾斜方向与榫卯槽的侧壁平行,并在两个调节块312之间以及调节块312与调节槽311之间填充有导热硅脂。

53.当榫卯条压入榫卯槽一301时,榫卯条一401向两侧膨胀,对榫卯槽一301两侧的调节块312产生挤压,能够增加榫卯条一401两侧位置与榫卯槽一301之间的侧面的连接强度;并且由于榫卯条一401靠近顶端位置处首先产生挤压变形,榫卯条一401将首先对调节块312靠近榫卯槽底部的位置产生挤压,两调节块312支架相互靠拢,两调节块312之间的调节间隙313处缩小,相互靠拢,相互靠拢过程中,两调节块312相接触的位置处将向下顶出;而后待铜基板4的顶面进一步压入时,铜基板4与调节块312产生挤压,将该位置锻压平整。

54.实施例五

55.本实施例公开一种计算机集成式散热器导热结构,在上述实施例的基础上进行优化设计,对铜基板4与铝基板1连接的侧向的连接稳定性进行优化设计,通过榫卯条二8对铜基板4与安装槽3的侧面进行进一步榫卯固定,再参照图8、9进行详细说明。

56.在铜基板4的左右两侧面开设榫卯槽二302,安装槽3的侧壁上与榫卯槽二302对应位置开设榫卯槽三402,榫卯槽二302和榫卯槽三402相对的开口一侧的宽度相等,铜基板4压入安装槽3后,榫卯槽二302和榫卯槽三402合围成环形的通道;在铜基板4和安装槽3的侧壁之间通过榫卯条二8进一步固定,榫卯条二8的两侧分别嵌入榫卯槽二302和榫卯槽三402内,在榫卯条二8分别与榫卯槽二302和榫卯槽三402之间形成榫卯固定结构,从而能够直接将铜基板4从安装槽3当中向外的运动趋势进行限制,从而提高铜基板4的安装稳定性,相对与榫卯槽一301和榫卯条一401之间的连接纵向连接形成的榫卯结构,主要通过侧面的相互挤压作用力;榫卯条二8的直接横向销在铜基板4和安装槽3的侧壁上,由榫卯条二8之间形成阻挡限位,能够大大增加铜基板4的安装稳定性。

57.具体地,榫卯槽三402的两端朝外延伸形成贯通铜基板4的榫卯通道9,榫卯通道9的截面与榫卯槽二302、榫卯槽三402合围的截面轮廓一致,榫卯条二8从榫卯通道9一端压入,并填满所述榫卯槽二302和榫卯槽三402;

58.榫卯槽二302和榫卯槽三402的截面可呈燕尾状或半圆结构,所述榫卯通道9呈中间窄两侧宽的结构,榫卯条二8的横截面呈方形,且宽度与榫卯槽二302和榫卯槽三402的开口处的宽度一致,榫卯条二8压入榫卯槽二302和榫卯槽三402时,榫卯条二8迅速向两侧形变填充榫卯槽二302和榫卯槽三402,榫卯条二8受到不断的锻压而逐渐形成与榫卯通道9、榫卯槽二302和榫卯槽三402相互接近的形状,从而能够使得榫卯条二8固定在榫卯位置,并保持较好的稳定性。

59.为了进一步增加榫卯条二8的安装稳定性和连接强度,榫卯条二8可包括若干段短条81,该短条81采用与铜基板4相同材料,并在短条81的两端形成抵压斜面82,如图9所示,短条81压入榫卯槽二302和榫卯槽三402时,相邻短条81之间的斜面相抵并排列成列,斜面与斜面之间将产生挤压,通过斜面导向形成榫卯条二8与外侧的榫卯槽二302或榫卯三的侧壁的摩擦力,从而能够保持榫卯短条81的稳定性;

60.在安装榫卯条二8时,先将若干段短条81嵌入榫卯通道9当中,并且使得短条81之间的斜面相互适配相对,硬质的细杆件从榫卯通道9当中伸入,对榫卯条二8进行挤压,从而使得榫卯条二8产生一定的形变,向外侧膨胀从而形成榫卯结构;而后再放入一段短条81,再次进行挤压,不断重复,直至短条81填满榫卯槽一301、榫卯槽二302以及榫卯通槽;由于榫卯条二8的受力方向不同,榫卯条二8与两侧的贴合紧密型要求较低,可在分析当中预先填充导热硅脂进行补充贴合从而保持该位置得导热效果;而且可在铜基板4的侧面开设与榫卯槽二302连通的导槽10,从而能够对硅脂进行补充容纳,保持硅脂在挤压过程中的流通,渗透至附近的位置,对筒基板和安装槽3之间的间隙进行进一步密封处理。

61.实施例六

62.本实施例还公开一种计算机集成式散热器导热结构的加工方法,以上述实施例为基础,对该组件进行加工,包括步骤如下:

63.制作铝基板1,在铝基板1的顶部一体成型有密布的散热条2,能够增加铝基板1的热交换面积;在铝基板1的底面切削形成矩形的安装槽3;安装槽3顶面上再切斜加工形成燕尾状的榫卯槽一301;

64.制作铜基板4,通过切削加工形成与安装槽3适配的矩形的铜基板4,在铜基板4的顶部一体成型有榫卯条一401,榫卯条一401的宽度与榫卯槽一301开口一致,高度稍高于榫卯槽一301的深度;通过切斜在榫卯条一401的顶部加工形成弧形凹陷412;

65.压入铜基板4,将铜基板4嵌入到铝基板1的安装槽3当中,通过模具对铝基板1和铜基板4进行定位,将铜基板4对准安装槽3;通过锻压施力,将铜基板4上的榫卯条一401嵌入到榫卯槽一301当中,并通过压力,使榫卯条一401变形,填满榫卯槽一301,榫卯条一401和榫卯条二8之间形成榫卯结构;

66.打磨平整,通过打磨切削对铜基板4和铝基板1的底面进行处理,使得铜基板4和铝基板1的底面形成平整的表面;

67.dbc板7安装,将dbc板7焊接于铜基板4上,实现dbc板7与散热器之间连接,提高了两者之间的连接强度,并无需在dbc板7和散热器之间涂覆导热材料,提高了热交换效率;

68.通过上述加工方式,能够将铜基板4锻压嵌入到铝基板1当中,从而实现铜、铝一体化结构,能够增加dbc板7与散热器之间的连接稳定性;在制作铜基板4的过程中,在榫卯条一401的顶板开设弧形凹陷412,从而利于榫卯条一401在锻压过程中的形变稳定性,利于形变填充榫卯槽一301,提高铜基板4和铝基板1之间榫卯结构的稳定性,提高铜基板4和铝基板1之间的连接强度。

69.为了增加dbc安装的稳定性,在dbc板7安装步骤中,可在铜基板4的底部切削加工形成安装槽3,并在安装槽3内安装毛细板6,而后再通过dbc板7将安装槽3开口处焊接封闭,从而能够将dbc板7嵌入到铜基板4当中,形成包覆嵌入式结构;并通过从铝基板1的一侧向铜基板4内的均热槽5内打孔,通过管路将向均热槽5内抽真空并注射液体,通过液体充满均热槽5,液态在均热槽5内受热将蒸发,利用液体的蒸发冷凝提高导热效率。

70.在加工制作铜基板4时,在铜基板4的榫卯条一401上加工形成如上述实施例中的形变槽一413和形变槽二414,通过切削将榫卯条一401分割形成下部的支撑部415和上部两侧的榫卯部416,再对支撑部415和榫卯部416采用点状的分布的固定结构固定连接,从而利于榫卯条一401填充榫卯槽一301,形成更稳定的榫卯结构。

71.在制作铜基板4时,可在铜基板4底部的榫卯槽一301的两侧位置开设上述实施例当中的调节槽311,并在调节槽311当中调节块312,从而提高榫卯过程中榫卯槽一301和榫卯条一401的侧向咬合力,提高榫卯的稳定性。

72.在压入铜基板4后,可在铜基板4和铝基板1之间再嵌入榫卯条二8进行加固,先在铝基板1的一侧切屑加工,形成贯通两侧的榫卯通道9,该榫卯通道9穿过铜基板4和安装槽3连接处的侧向边缘位置,在铜基板4的侧壁和安装槽3的侧壁当中加工形成榫卯槽二302和榫卯槽三402;而后再向榫卯通道9当中压入榫卯条二8,直至榫卯条二8填充榫卯槽二302和榫卯槽三402,通过锻压将榫卯条二8嵌入榫卯槽二302、榫卯槽三402,形成榫卯结构,从侧向对安装槽3和铜基板4进行限位加固。

73.在对榫卯条二8压入榫卯通道9时,可先将榫卯条二8切断形成短条81,并在不短条81的两侧切削加工形成斜面,形成梯形结构的短条81,而后采用分段式的方法将短条81压入榫卯通道9当中,从而将其榫卯槽二302、榫卯槽三402填满,形成榫卯结构。

74.通过上述方法能够将铜基板4和铝基板1稳定连接形成嵌入式的结构,并提高铜基板4嵌入铝基板1的稳定性,增加了榫卯连接处的紧密程度,并通过导热硅脂进行缝隙的填充,保持连接处的导热效率;并通过横向的榫卯条二8形成侧向的限位销结构,对铜基板4的嵌入结构进行封锁固定,大大提高了铜基板4嵌入的牢度。

75.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。