1.本发明属于纺织技术领域,更具体地说,涉及一种细纱机落纱断纱的调 整系统及其优化方法。

背景技术:

2.随着纺织行业技术的不断进步,企业劳动力成本不断上升,纺织行业对 设备和专件的要求也越来越高,环锭细纱机向高效、环保、自动化、精细化、 长车、集聚纺方向发展,自动集体落纱将成为纺织行业发展的重点。自动集 体落纱的断纱效果和留头率更是纺织厂衡量设备稳定性的关键指标。

3.目前,为了解决自动落纱时的断纱问题,国内普遍使用带有割纱器的铝 杆锭子,然而,由于锭子割纱器使用时限问题和纺纱工艺不同,还是存在断 纱效果不稳定的问题。

技术实现要素:

4.本发明的目的是提供一种细纱机落纱断纱的调整系统,针对细纱机锭子 割纱器使用时限问题和纺纱工艺(低支纱)等问题,造成自动落纱断纱不佳的 现象,还提供了一种细纱机落纱断纱的优化方法,该方法能保证断纱效果, 并延长了锭子割纱器的使用寿命。

5.为解决上述问题,本发明提供一种细纱机落纱断纱的调整系统,包括升 降伺服电机、升降伺服驱动器、plc控制器、罗拉伺服驱动器、罗拉伺服电机、 变频器和变频电机,

6.其中,所述升降伺服驱动器分别与所述plc控制器和所述升降伺服电机 电性连接;

7.所述罗拉伺服驱动器分别与所述plc控制器和所述罗拉伺服电机电性连 接;

8.所述变频器分别与所述plc控制器和所述变频电机电性连接;

9.所述升降伺服电机与钢领多级传动连接,用于驱动所述钢领做上下升降 往复运动,且所述升降伺服驱动器同步采集所述钢领的上下升降位置;

10.所述罗拉伺服电机与罗拉传动连接,用于驱动所述罗拉转动;

11.所述变频电机与锭子多级传动连接,用于驱动所述铝杆锭子转动;

12.当所述钢领上下运动到达指定位置a时,所述升降伺服驱动器发送信号 至所述plc控制器,所述plc控制器接受信号后,通过所述罗拉伺服驱动器 和所述变频器改变所述罗拉、所述铝杆锭子的速度。

13.进一步的,还包括触摸显示屏,所述触摸显示屏与所述plc控制器电性 连接。

14.进一步的,所述指定位置a为所述钢领距离锭子割纱器上方5mm—15mm 处。

15.进一步的,所述罗拉包括前罗拉、中罗拉和后罗拉,所述罗拉伺服电机 包括前罗拉电机、中罗拉电机和后罗拉电机,所述前罗拉、所述中罗拉和所 述后罗拉分别与所述前罗拉电机、所述中罗拉电机和所述后罗拉电机一一对 应传动连接。

16.进一步的,所述锭子由铝金属材质制作而成。

17.本发明还提供了一种细纱机落纱断纱的优化方法,应用于细纱机落纱断 纱的调

整系统当中,所述优化方法具体包括如下步骤:

18.s1:在触摸显示屏上设定参数;

19.s2:钢领到达指定位置a,改变罗拉速度和锭子速度,使得纤维须条捻度 和强度降低;

20.s3:纤维须条捻度降低后,钢领向下运行到锭子绕纱区,并完成纤维须条 绕纱1至2圈及弱捻绕纱;

21.s4:弱捻绕纱完成后,罗拉速度和锭子速度继续改变为正常纺纱速度,恢 复正常捻度,纤维须条继续绕纱1至2圈及完成整个绕纱动作,钢领上升至 自动落纱位,机器可开始自动落纱动作。

22.进一步的,所述罗拉输出须条速度的计算公式如下:

23.v

f

=πd

x

(n

s

‑

n

t

)

24.其中,式中:v

f

-前罗拉表面速度;dx-纱管卷绕直径;n

s

-锭子转速; n

t

-钢丝圈转速。

25.进一步的,自动落纱时,锭子割纱器处的纤维须条处于弱捻状态,纤维 强度低于正常状态。

26.本发明相对于现有技术,具有如下的优点及效果:

27.1、自动落纱时,锭子割纱器处的纤维须条处于弱捻状态,纤维强度低于 正常状态的纤维须条,保证了断纱效果和延长了锭子割纱器的使用寿命。

28.2、自动落纱时,纤维须条在绕纱动作后期已恢复为正常捻度,纤维强度 已恢复正常,不会影响自动落纱的留头率。

29.3、本法简单实用,省时省力,且节约了成本,提高了设备的性能。

附图说明

30.图1为本发明某一实施例中细纱机落纱断纱的工作状态示意图;

31.图2为本发明某一实施例中钢领在钢丝圈中运动状态示意图;

32.图3为本发明某一实施例中细纱机落纱断纱的传动系统结构示意图;

33.图4为本发明某一实施例中细纱机落纱断纱的传动系统控制结构示意图;

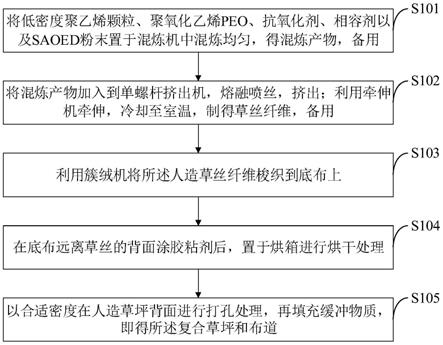

34.图5为本发明某一实施例中细纱机落纱断纱优化方法的流程图。

35.附图标记说明:

[0036]1‑

升降伺服电机;2

‑

升降伺服驱动器;3

‑

plc控制器;4

‑

罗拉伺服驱动器; 5

‑

罗拉伺服电机;6

‑

变频器;7

‑

变频电机;8

‑

触摸显示屏;9

‑

罗拉;9a

‑

前罗 拉;9b

‑

中罗拉;9c

‑

后罗拉;10

‑

纤维须条;11

‑

钢领;12

‑

锭子割纱器;13

‑

锭 子绕纱区;14

‑

锭子。

具体实施方式

[0037]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所 描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中 的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有 其他实施例,都属于本发明保护的范围。

[0038]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语

ꢀ“

安装”、

“

相连”、“连接”应做广义理解,例如,可以是固定连接,也 可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可 以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连 通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言, 可以具体情况理解上述术语在本发明中的具体含义。

[0039]

请参阅图1

‑

5所示,本发明的其中一个实施例提供了一种细纱机落纱断 纱的优化调整系统,该优化调整系统包括升降伺服电机1、升降伺服驱动器2、 plc控制器3、罗拉伺服驱动器4、罗拉伺服电机5、变频器6、变频电机7和 触摸显示屏8。

[0040]

其中,升降伺服驱动器2分别与plc控制器3和升降伺服电机1电性连 接;罗拉伺服驱动器4分别与plc控制器3和罗拉伺服电机5电性连接;变 频器6分别与plc控制器3和变频电机7电性连接;

[0041]

升降伺服电机1与钢领11多级传动连接,用于驱动钢领11做上下升降 往复运动;

[0042]

罗拉伺服电机5与罗拉9传动连接,用于驱动罗拉9转动;

[0043]

变频电机7与铝杆锭子14多级传动连接,用于驱动铝杆锭子14转动;

[0044]

升降伺服驱动器2用于采集钢领11的上下升降位置,钢领11到达指定 位置a时,升降伺服驱动器2发送信号至plc控制器3,plc控制器3接受信 号后,通过罗拉伺服驱动器4和变频器6开始改变罗拉9、铝杆锭子14的速 度,罗拉9速度上升、铝杆锭子14速度降低,从而使纤维须条10捻度降低, 捻度降低会使纤维须条10的强度、弹性降低,便于后期锭子割纱器12割断 纤维须条10;

[0045]

当纤维须条10捻度降低后,钢领11继续向下运行到锭子绕纱区13,期 间经过锭子割纱器12,并完成纤维须条10绕纱1至2圈及弱捻绕纱;

[0046]

弱捻绕纱完成后,罗拉9速度和铝杆锭子14速度继续改变为正常纺纱速 度,恢复正常捻度,纤维须条11继续绕纱1至2圈及完成整个绕纱动作,钢 领11上升至自动落纱位,机器可开始自动落纱动作。

[0047]

需要解释说明的是:罗拉:为纺织机上用来拉紧纱线的机件,纺织机械 中起喂给、牵伸、输出等作用的圆柱形回转零件,有辊和轴的含义。它广泛 用于牵伸、梳理、输送等机构。

[0048]

按所起的作用分为牵伸罗拉、喂给罗拉、紧压罗拉、工作罗拉等。牵伸 罗拉是纺纱机牵伸机构的主要零件,由上罗拉和下罗拉成对组成罗拉拑口, 握持纱条进行牵伸。罗拉的质量直接影响输出纱条的均匀度。在不加说明时, 通常提到的罗拉即指牵伸下罗拉,它是外圆有沟槽、滚花、或光滑表面的钢 制细长轴,常沿纺纱机的全长将若干根单节联接成整列,由传动机构积极传 动,一般由钢质材料制作而成,表面刻沟槽或滚花。

[0049]

同样需要解释的是,钢领(steel collar)指在喷漆、采矿、冶炼部门 代替工人劳动的机器人,环锭细纱机和环锭拈线机中起加拈和卷绕作用的钢 制圆环形机件。环锭的“环”指的就是钢领。

[0050]

钢领的钢丝圈套在钢领上面凸出的边缘(又称跑道)上,纺纱时纱线带 动钢丝圈在钢领跑道上回转。钢丝圈回转一周,纱线就被加上一个拈回。钢 丝圈一般是用钢丝弯成的有缺口的小圈。它在钢领上回转时由于离心力的作 用紧贴在钢领跑道内侧滑动。钢丝圈和钢领的相对速度很高,因摩擦而产生 磨损和高温(300℃以上),会使钢丝圈飞脱、烧毁或回转不稳。纺纱时纱线 的张力和摩擦力也会使钢丝圈产生偏斜和跳跃。当钢丝圈的端部和

钢领颈壁 相碰时,还会造成瞬间的抖动或揳住。这些现象都会使纱线断头。因此,要 求钢领与钢丝圈的组合应能适应高速运转而断头少,并且使用操作方便,还要 求新钢领和新钢丝圈的走熟期短、钢领的使用寿命长。钢领、钢丝圈的主要 运行性能,常以正常纺纱时所能达到的线速度来表示。

[0051]

进一步地,请参考图3所示,在本发明的实施例当中,细纱机落纱断纱 的优化调整系统还包括触摸显示屏8,其中触摸显示屏8与plc控制器3电性 连接,用于显示和修改相关参数。

[0052]

请参考图1所示,在本发明的实施例当中,所述指定位置a为钢领11距 离锭子割纱器12的上方5mm—15mm处。

[0053]

示例性地,在本实施例中,所述指定位置a为钢领11距锭子割纱器10mm, 需要说明的是,指定位置a必须位于锭子割纱器上方。

[0054]

请参考图1所示,在本发明的实施例当中,罗拉9包括前罗拉9a、中罗 拉9b和后罗拉9c,罗拉伺服电机5包括前罗拉电机、中罗拉电机和后罗拉电 机,前罗拉9a、中罗拉9b和后罗拉9c分别与前罗拉电机、中罗拉电机和后 罗拉电机一一对应传动连接。

[0055]

优选的,在本发明的实施例当中,锭子14由铝金属材质制作而成。

[0056]

请参考图5所示,本发明实施例还提供了一种细纱机落纱断纱的优化方 法,采用本实施例中的优化调整系统,在进行细纱机落纱断纱时,所述优化 调整方法包括如下步骤:

[0057]

s1:触摸显示屏8上设定参数;

[0058]

s2:钢领11到达指定位置a,开始改变罗拉9速度和铝杆锭子14速度, 使得纤维须条10捻度降低,纤维须条10强度降低;

[0059]

s3:纤维须条10捻度降低后,钢领11向下运行到锭子绕纱区13,并完 成纤维须条11绕纱1至2圈及弱捻绕纱;

[0060]

需要说明的是,加捻卷绕过程:前罗拉出来的须条导纱钩

→

钢丝圈

→

筒 管,线张力拖动钢丝圈沿钢领回转,钢丝圈沿钢领转一转纱条,就获得一个 捻回。

[0061]

纱线分三段:纺纱段、气圈段、卷绕段

[0062]

s4:弱捻绕纱完成后,罗拉9速度和锭子14速度继续改变为正常纺纱速 度,恢复正常捻度,纤维须条11继续绕纱1至2圈及完成整个绕纱动作,钢 领11上升至自动落纱位,机器可开始自动落纱动作。

[0063]

具体地,在细纱工序的任务当中,具体分为如下几个步骤:

[0064]

1、牵伸:将粗纱牵伸到所要求的特数。

[0065]

2、加捻:给牵伸后的纱条加上一定的捻度,使纱条具有一定的强力、弹 性和光泽。

[0066]

3、卷绕:将细纱卷绕成管纱,以便于运输和后加工。

[0067]

进一步的,罗拉输出须条速度的计算公式如下:

[0068]

v

f

=πd

x

(n

s

‑

n

t

)

[0069]

其中,式中:v

f

‑

前罗拉表面速度;dx

‑

纱管卷绕直径;n

s

‑

锭子转速; n

t

‑

钢丝圈转速。

[0070]

钢丝圈转速小于纱管的转速,而卷绕元件为锭子 钢丝圈,在不考虑捻缩 的情况下,绕纱速度等于前罗拉输出须条速度。

[0071]

进一步的,自动落纱时,锭子割纱器处的纤维须条处于弱捻状态,纤维 强度低于正常状态。

[0072]

在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图 中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方 便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

[0073]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术 人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些 变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。