1.本发明属于镁合金塑性成形领域,具体涉及一种预判复杂应力状态下镁合金变形临界开裂的方法。

背景技术:

2.航空航天、轨道交通、新能源汽车等领域装备构件的轻量化制造需求越发紧急和迫切。镁合金作为最轻的工程金属材料,在卫星适配器锥桶件、厢体盖板、车身覆盖件等异型壁板构件减重上应用前景广阔。此类构件通常具有大尺寸、变曲率和异形深腔的形状特征且服役在承载/次承载状态,采用镁合金板材深加工(如冲压、旋压等)成形是实现其快速低成本一体化制备的重要途径。但镁合金为密排六方晶体结构,复杂应力状态下的塑性变形协调能力差,稳定变形区间窄,导致塑性变形受工艺条件和变形状态强烈影响,控制不当极易产生开裂缺陷,成为限制其发展的一个重要因素。

3.通过模拟手段无法观察到材料的宏观开裂现象,同时,仅通过实验手段获取镁合金临界开裂状态的方法,不但会消耗大量原材料使得实验成本高,而且费时费力。此外,与轴向拉伸、压缩不同,材料在冲压、旋压等深加工成形时处于复杂应力状态,传统基于单轴加载数据制定开裂判据的方法,不适用于复杂应力状态下板材深加工开裂预判。本发明结合了物理实验和有限元模拟,考虑三轴应力状态、应变速率和变形温度的综合影响,建立了三者与临界开裂应变之间的数学关系,进而制定一种能够准确预判复杂应力状态下镁合金变形开裂的判据,据此实现工艺参数匹配关系预调整,对规避开裂缺陷发生,提高板材深加工成形质量具有重要的意义。

技术实现要素:

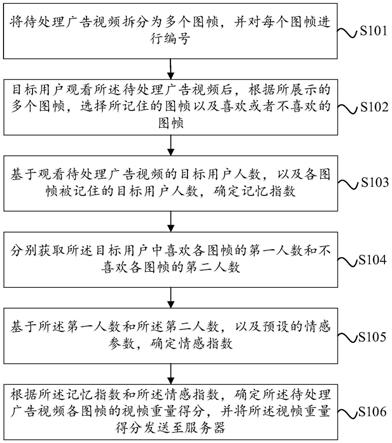

4.针对镁合金板材在复杂应力状态下塑性成形时极易产生裂纹缺陷的问题,本发明提供了一种预判复杂应力状态下镁合金变形临界开裂的方法。该方法结合了轴向拉伸实验和有限元模拟,通过建立适合描述473k~723k温度、0.01s

‑1~20s

‑1应变速率、0.33~1.67应力三轴度范围内的临界开裂应变数学模型和用于计算模拟过程中临界损伤的数学模型,进而建立包含累积损伤因子的临界开裂判据,据此对复杂应力状态下热塑性加工过程中镁合金的开裂趋势做出准确预判,以此优化工艺过程。

5.本发明中临界开裂应变ε

f

数学模型的建立方法为。

6.步骤1:确定实验状态下镁合金的临界开裂应变ε

f

:通过对具有不同缺口半径的镁合金矩形截面试样进行轴向拉伸,缺口半径r≥0.5mm,变形温度t为 473k~723k、拉伸速度v为1.5~30000mm/min,获得应力σ和应变ε数据,在应力

‑

应变曲线上选取临近应力卸载的加工硬化率骤降点,骤降点处的应变,即为临界开裂应变ε

f

。

7.步骤2:对步骤1中的镁合金矩形截面试样进行相同实验条件下的拉伸变形有限元模拟。

8.(1)建立临界开裂应变ε

f

对应力三轴度σ

*

的依赖关系:跟踪变形区的应变ε分布状态,确定模拟中应变首先达到临界开裂应变ε

f

时的位置,即起裂处,提取该处的应力状态,通过计算该处的应力三轴度σ

*

,其中σ1、σ2、σ3为起裂处的三个主应力,对ε

f

‑

σ

*

数据进行非线性拟合得到式中,χ1是与镁合金材料牌号相关的常数,取值与镁质量分数呈负相关,范围是

‑

13.8554~

‑

11.7532。

9.(2)建立临界开裂应变ε

f

对相对应变速率的依赖关系:通过计算得到相对应变速率式中,l为拉伸试样标距,进而对数据进行非线性拟合得到式中,χ2是与温度有关的常数,t<573k 时,χ2的取值范围是3.20~3.22,573k≤t≤723k时,χ2取值范围是2.05~2.28,χ3是与板材表面粗糙度有关的常数,取值与粗糙度呈负相关,范围是

‑

0.12~0.05。

10.(3)建立临界开裂应变ε

f

对相对温度t

*

的依赖关系:通过计算得到相对温度t

*

,式中,t

m

为镁合金熔点,进而对ε

f

‑

t

*

数据进行线性拟合得到ε

f

=(χ4 χ5t

*

),χ4是与温度有关的常数,温度t<573k时,χ4的取值范围是1.480~1.533,温度573k≤t≤723k时,χ4的取值范围是

‑

0.501~

‑

0.473;χ5是与镁合金材料牌号相关的常数,取值与镁质量分数呈正相关,范围是

ꢀ‑

1.90~2.61。

11.(4)建立临界开裂应变ε

f

与应力三轴度σ

*

、相对应变速率相对温度t

*

之间的数学模型:如上式,镁合金的临界开裂应变ε

f

可等效为应力三轴度σ

*

因式、相对应变速率因式和相对温度t

*

因式间的乘积,三者互不耦合,可单独变化,适用于描述复杂应力状态下镁合金的热塑性变形开裂行为。

12.步骤三:通过上述数学模型,计算镁合金的临界开裂应变ε

f

,比较临界开裂应变ε

f

和有限元模拟变形过程中提取的应变ε,当ε≥ε

f

时,说明发生开裂,当ε<ε

f

时,进一步建立临界开裂判据。

13.本发明中临界开裂判据的建立方法为。

14.步骤四:获取有限元模拟中镁合金开裂处的临界损伤值c

f

:采用断裂损伤准则,式中,c为损伤值,n为镁合金的加工硬化指数,对相同实验条件下试样的拉伸变形进行有限元模拟,跟踪试样在变形过程中的应变状态和损伤分布,确定模拟中应变首先达到临界开裂应变ε

f

的点的位

置,获得该点损伤值,即为临界开裂损伤c

f

。

15.步骤五:建立临界开裂损伤c

f

与变形温度t和应变速率之间的数学模型:温度和应变速率对镁合金变形临界开裂损伤c

f

的综合影响,通过引入 zener

‑

hollomon因子,来表示,式中,q为镁合金变形激活能,应变速率由计算得到,对c

f

和数据进行线性拟合得到式中,m和n是与材料相关的常数。

16.步骤六:计算累积损伤因子d,确定复杂应力状态下镁合金变形的临界开裂判据:临界开裂判据采用累积损伤准则来建立,累积损伤因子即当 d≥0时,说明发生开裂,当d<0时,说明不发生开裂,则临界开裂判据为

17.通过上述过程,发明一种预判复杂应力状态下镁合金变形临界开裂的方法,将上述临界开裂判据编译到有限元模拟软件中,能够准确预判镁合金在复杂应力状态下的实际变形过程中是否发生开裂。

18.本发明的优点在于:结合物理实验和有限元模拟,建立了镁合金累积损伤与应力状态、变形温度、应变速率之间的关系,来定量预判在复杂应力状态下镁合金变形过程中的临界开裂状态,具有参数易于获得、方法简单易行等优点,可为镁合金的冲压、旋压等处于复杂应力状态下的深加工工艺优化提供指导,据此实现工艺参数匹配关系预调整,对规避开裂缺陷发生、提高镁合金深加工产品成形质量和生产效率、降低生产成本和节约资源具有重要意义。

附图说明

19.图1是预判复杂应力状态下镁合金变形临界开裂方法的实现流程。

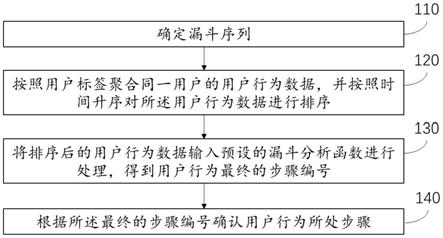

20.图2是拉伸实验的试样示意图。

具体实施方式

21.本发明提供一种预判复杂应力状态下镁合金变形临界开裂的方法。

22.以厚度宽度是7mm*300mm的铸轧态az31镁合金板材为例,其化学成分组织如表1所

示。

23.表1实施例铸态az31镁合金的化学成分(wt%)

24.采用万能拉伸机、gleeble 3800热模拟试验机对具有不同缺口的镁合金矩形截面试样进行轴向拉伸,变形温度t=573k~673k、拉伸速度v =1.5~1500mm/min;拉伸试样为光滑试样和缺口半径r为1mm、4mm的缺口试样,试样采用相同的标距段l=25mm。

25.热拉伸实验中试样的升温速率为10k/s,达到实验温度后保温3min,同时在试样侧面焊上热电偶用于实时温度监测和采集,拉伸直至试样断裂。

26.本实例中临界开裂应变ε

f

数学模型的建立过程如下。

27.(1)获得拉伸实验的应力σ、应变ε数据,在应力

‑

应变曲线上选取临近应力卸载的加工硬化率骤降点,骤降点处的应变,即为临界开裂应变ε

f

,如表2。

28.表2试样在起裂时对应的临界开裂应变与应力三轴度值

29.(2)对相同实验条件下,相同的铸轧态az31镁合金试样进行拉伸变形的有限元模拟,跟踪变形区的应变分布状态,确定模拟中应变首先达到临界开裂应变ε

f

时的位置,即起裂处,提取该处的应力状态,通过计算该处的应力三轴度σ

*

,如表2,对ε

f

‑

σ

*

数据进行非线性拟合,拟合相关系数为0.94503;通过计算得到相对应变速率对数据进行非线性拟合,拟合相关系数为 0.97382;通过计算得到相对温度t

*

,如表3,对ε

f

‑

t

*

数据进行线性拟合,拟合相关系数为0.96473。

30.表3不同温度时刻的断裂应变值

31.综合上述拟合结果,建立本实例中镁合金的临界开裂应变ε

f

与应力三轴度σ

*

、相对应变速率相对温度t

*

间的数学关系如下:当573k≤t≤673k。

32.(3)通过上述数学模型,计算镁合金的临界开裂应变ε

f

,经比较,本实例中铸轧态az31镁合金的临界开裂应变ε

f

大于有限元模拟变形过程中提取的应变ε,即ε<ε

f

。

33.进一步建立临界开裂判据,建立方法为。

34.(4)分别对变形温度t=573k,应变速率缺口半径r=4mm 的缺口试样和变形温度t=673k,应变速率的光滑试样进行损伤模拟分析,据轴向拉伸实验结果得到本实例中铸轧态az31镁合金的加工硬化指数n =0.3,模拟采用断裂损伤准则,跟踪试样在变形过程中的应变状态和损伤分布。在试样标距段中心沿垂直于拉伸方向的宽向等距离选取跟踪点,光滑试样选取6个点,缺口试样选取4 个点,利用有限元软件的点跟踪模块记录拉伸过程中各跟踪点损伤值累积,确定模拟中应变首先达到临界开裂应变ε

f

的点位置,获得该点损伤值,即为临界开裂损伤c

f

。

35.(5)由应力应变曲线计算得到材料的变形激活能q=236.543kj/mol,通过计算不同温度和应变速率下的zener

‑

hollomon因子,该参数表征了温度和应变速率对镁合金变形临界开裂损伤c

f

的综合影响,对c

f

和的数据进行线性拟合得到拟合相关系数为0.96378。

36.(6)基于损伤准则表达式和临界开裂损伤c

f

,采用累积损伤准则来建立临界开裂判据,编译到有限元模拟软件,实现复杂应力状态下镁合金变形开裂预判。累积损伤因子即

计算得到d=

‑

0.37<0,说明在变形温度t=573k~673k,拉伸速度v =1.5~1500mm/min下,本实例的铸轧态az31镁合金在变形过程中不发生开裂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。