1.本发明涉及一种烟气捕集系统及方法,尤其涉及一种水泥窑尾烟气的二氧化碳捕集系统及减排方法。

背景技术:

2.水泥工业是全球工业co2排放的大户之一,约占总量的5%。水泥生产中排放的co2约有50%来自于石灰石中caco3的分解,约有45%来自于燃料燃烧和电耗排放,约有5%由运输过程产生。

3.全球降低能源燃烧所排放co2的技术主要包括提高能源效率、使用替代燃料、可再生能源和采用碳捕获和储存技术等几个方面。其中碳捕集技术主要有3种类型:燃烧前捕集、富氧燃烧捕集和燃烧后捕集。碳捕集技术的选择主要取决于燃料的类型、燃烧方式、燃烧的温度、气体中co2浓度和分压以及现有技术和成本等。

4.富氧燃烧技术的关键在于通过空分装置得到纯氧,目前主要通过空气冷却至

‑

182℃以下来实现,需要消耗大量能源。为了实现燃烧的完全氧化,氧气通入量通常比燃烧反应化学计量比的数值大,因此燃烧尾气中含有一定的氧气。由于燃料在纯氧中燃烧时的温度要高于其在空气中燃烧时的温度,对设备提出了更高的要求,同时煅烧气氛的变化,对换热和燃烧等相关设备需要重新设计和优化。

5.胺吸收法虽然现在在电厂和煤化工示范装置上应用较多,但是胺吸收法的缺点也非常明显。胺类溶剂的稳定性较差,在氧气或其它杂质存在时,容易分解变质。因此,需要前端的烟气处理单元将硫氧化物和碳氧化物净化至很低的浓度。再生时需要能源消耗,溶剂有腐蚀性,对设备要求比较高。

6.目前我国在ccus技术上,总体还处于研发和示范的初级阶段。由于ccus技术是在发展中不断完善的技术,还存在着经济、技术、环境和政策等方面的困难和问题,要实现其规模化发展还存在很多阻力和挑战。二氧化碳排放源的浓度决定其捕集成本,如煤化工排放co2为90%~95%,钢铁排放co2浓度为20~40%,水泥窑排放co2浓度为14~25%。尽管水泥行业碳减排面临国内外紧迫的形式需求,由于水泥窑尾烟气的粉尘含量高、体积流量大、co2排放浓度低,因此水泥行业相关的碳减排研究较少,系统解决水泥窑尾烟气co2排放的工艺更少。

技术实现要素:

7.发明目的:本发明的目的是提供一种co2吸附量大捕集效率高、热效率损失较低的水泥窑尾烟气的二氧化碳捕集系统;

8.本发明的另一个目的是提供一种利用水泥窑尾烟气的二氧化碳捕集系统进行二氧化碳减排的方法。

9.技术方案:本发明所述的水泥窑尾烟气的二氧化碳捕集系统,包括用于对水泥生料预热的第一预热子系统,与第一预热子系统连接用于将预热后的水泥生料煅烧的煅烧子

系统,与所述煅烧子系统的出口连接的冷却子系统,还包括用于对石灰石预热的第二预热子系统,与所述第二预热子系统连接用于再生的再生子系统,所述再生子系统连接有用于发生碳酸化反应将二氧化碳转化成碳酸盐的碳酸化子系统,所述冷却子系统的出口连接有用于对废气净化分离的第一废气排放子系统,所述第一废气排放子系统与再生反应器的气体进口连接;所述第二预热子系统的气体出口连接有用于对废气净化分离的第三废气排放子系统;所述第三废气排放子系统的气体出口与第一预热子系统的气体出口并联至第二废气排放子系统;所述第二废气排放子系统的气体出口分为两路,一路与碳酸化子系统的气体进口连接,另一路与二氧化碳储罐连接。

10.优选地,所述再生子系统的出口连接有用于对失活氧化钙发生水合反应的水合子系统,所述水合子系统的出口与碳酸化反应器连接。所述水合子系统包括水合反应器,所述水合反应器为转筒消化机或桨槽式化灰机,优选桨槽式化灰机。再生反应器可输送一部分物料入水合反应器。

11.优选地,所述第一预热子系统包括由上至下依次设置的第一旋风筒、第二旋风筒、第三旋风筒和第四旋风筒;所述第二预热子系统包括由上至下依次设置的第六旋风筒、第七旋风筒、第八旋风筒和第九旋风筒。

12.优选地,所述煅烧子系统包括分解炉、第五旋风筒、回转窑和设于所述分解炉锥部的第一燃烧器、第二燃烧器、第三燃烧器和第四燃烧器。

13.优选地,所述冷却子系统包括篦冷机。

14.优选地,所述碳酸化子系统包括第四收尘器、第十一旋风筒和第二密封管,底部连接第三换热器的碳酸化反应器;所述碳酸化反应器为流化床,优先采用下大上小的筒体形式。

15.优选地,所述再生子系统包括第二换热器、第三收尘器、第十旋风筒和第一密封管和底部连接第一换热器的再生反应器。所述再生反应器为流化床。所述第一密封管和第二密封管为双出口回路密封;所述第一密封管和第二密封管为物料密封形式。

16.优选地,所述第一废气排放子系统包括第二收尘器、第一烟囱和连接第二收尘器与第一烟囱的头排风机;所述第二废气排放子系统包括第五收尘器、第二烟囱、并联至第五收尘器进口的高温风机、连接第五收尘器与第二烟囱的尾排风机;所述尾排风机出口气体分为两路,一路连接第二密封管气体进口,另一路连接第三换热器与二氧化碳储罐;所述第三废气排放子系统包括第一收尘器和第三风机。

17.利用上述水泥窑尾烟气的二氧化碳捕集系统进行二氧化碳减排的方法,包括以下步骤:

18.水泥生料经第一预热子系统完成热交换热后进入煅烧子系统煅烧释放二氧化碳气体,煅烧后的水泥原料经分离后物料进入冷却子系统冷却成为水泥熟料;冷却子系统排出的废气经第一废气排放子系统净化分离后进入再生子系统;

19.石灰石经过第二预热子系统完成热交换后进入再生子系统煅烧释放二氧化碳气体,第一预热子系统排出的废气经第二废气排放子系统净化分离后进入碳酸化子系统;碳酸化子系统排出的气体进入第二预热子系统;出再生子系统的物料进入碳酸化子系统。

20.优选地,所述碳酸化子系统内反应温度为630~670℃,反应时间7~10s;所述再生子系统的物料温度为870~930℃,反应时间6~8s;水合反应器的物料温度为60~120℃,反

应时间5~20min。

21.优选地,第一预热子系统中,一级热交换后物料温度为200~300℃,二级交换后的物料温度为320~420℃,三级热交换后的物料温度为430~530℃,四级热交换后,物料温度为530~620℃。

22.优选地,第二预热子系统中,一级热交换后物料温度为220~280℃,二级交换后的物料温度为340~400℃,三级热交换后的物料温度为450~510℃,四级热交换后,物料温度为550~600℃。

23.本发明在保证水泥窑系统正常生产时,将热能与化学能进行相互转化和储能,充分利用集成系统热量,降低再生过程的能耗,将窑尾烟气中的co2进行富集后储存,从而实现水泥窑系统的二氧化碳零排放。

24.有益效果:本发明与现有技术相比,取得如下显著效果:

25.1、本发明各子系统设计合理,提供了一种气固接触好、料流顺畅、热效率高、可规模化生产的水泥窑尾烟气的二氧化碳捕集系统,同时熟料产品质量好,生产效率高,具有较好的社会和经济效益。

26.2、由上至下依次设置悬浮预热、煅烧、冷却、碳酸化、再生和水合子系统,各子系统中和子系统间物料流动顺畅,不易堵塞;并对系统各部分的热量进行合理回收和利用。

27.3、从第一废气排放子系统的头排风机出口引出一路余风,代替空气进入第一密封管,充分利用了第一废气排放子系统废气排出系统的余热,有利于降低系统的热耗和电耗。

28.4、从第二废气排放子系统的尾排风机出口引出一路余风,代替空气进入第二密封管,充分利用了第二废气排放子系统废气排出系统的余热,有利于降低系统的热耗和电耗。

29.5、通过第四收尘器排出的部分热烟气,进入第二预热子系统,对石灰石原料进行预热,流程设计清晰合理,可提高进入第二预热子系统的热风风温,相应的降低了系统的热耗。

30.6、在水合反应器中能够实现氧化钙的快速水合,水合反应释放的大量热量,可以为碳酸化反应器或再生反应器提供能量。同时通过水合反应,提高部分失活石灰的活性,减少第二预热子系统的石灰石用量。

31.7、在再生反应器中采用氧气对燃料燃烧,提高了煅烧反应器尾气的co2浓度和纯度。同时对窑尾烟气中的so2进行吸收,排放尾气基本不含so2,实现了硫的零排放,同时不影响系统的熟料生成。

32.8、碳酸化子系统和再生子系统的密封管采用固体物料密封,同时密封管下设有气体入口,使密封管内物料始终处于流态化,密封管处设有溢流装置,密封管不易堵塞。

附图说明

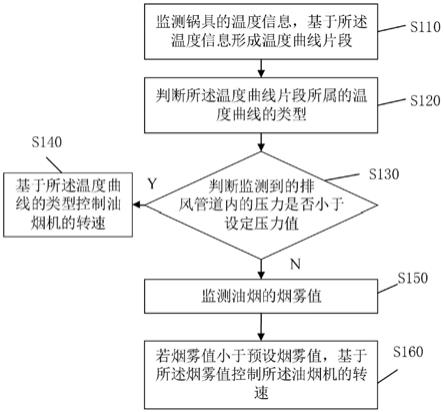

33.图1为本发明系统结构示意图;

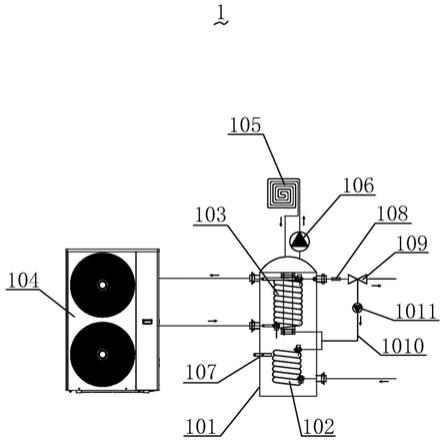

34.图2为本发明的碳酸化反应器和再生反应器结构示意图;

35.图3为本发明方法中的反应过程示意图。

具体实施方式

36.下面结合附图和具体实施例对本发明做进一步说明。

37.如图1所示,本发明实施例公开的水泥窑尾烟气的二氧化碳捕集系统,包括第一预热子系统,第一预热子系统自上自下由第一旋风筒11,第二旋风筒12,第三旋风筒13,第四旋风筒14、第五旋风筒15构成,实现五级热交换;第一旋风筒11的气体进口与第二旋风筒12的气体出口通过管道连接;第三旋风筒13的气体出口与第二旋风筒12的气体进口通过管道连接,第三旋风筒13的气体进口与第四旋风筒14的气体出口通过管道连接。第一废气排放子系统包括第二收尘器50、第一烟囱52和头排风机51,用于对第一预热子系统排出的废气进行净化和排放。

38.第二预热子系统包括由上至下依次设置的第六旋风筒21、第七旋风筒22、第八旋风筒23和第九旋风筒24,实现四级热交换;石灰石原料加料口设于第六旋风筒21的气体进口管道上。第二废气排放子系统包括第五收尘器10、第二烟囱17、高温风机9和尾排风机16。第三废气排放子系统包括第一收尘器25和第三风机251,用于对第二预热子系统排出的废气进行净化。高温风机9的气体出口并联两个支路,分别连接第三风机251的气体出口和第一旋风筒11气体出口;第一收尘器25经第三风机251排出的气体和第一旋风筒11的出口气体合并进入第二废气排放子系统净化排空。尾排风机16的气体出口并联两个支路,分别连接第二烟囱17气体入口和窑尾烟气管道。

39.煅烧子系统包括分解炉3、第五旋风筒15、回转窑4和设于分解炉3锥部的第一燃烧器301、第二燃烧器302、第三燃烧器303、第四燃烧器304,实现熟料高温煅烧。分解炉3的气体出口通过管道与第五旋风筒15的气体进口连接;分解炉3的气体进口通过管道与第五旋风筒15的气体出口连接;第四旋风筒14的物料出口与分解炉3的物料进口相连;分解炉3顶部的气体出口与第五旋风筒15的气体进口相连,第五旋风筒15的气体出口与第四旋风筒14的气体进口相连,分解炉3底部的气体进口与第六旋风筒21的气体出口相连。

40.冷却子系统包括篦冷机5,对熟料进行冷却。第二收尘器50分别连接篦冷机5出口和头排风机51的入口;头排风机51的出口并联两个支路,分别连接第一烟囱52的气体入口和第一密封管62的气体入口。

41.碳酸化子系统包括第四收尘器76、第十一旋风筒71、第三换热器73、第二密封管72和碳酸化反应器7,实现co2的捕集。第四收尘器76的气体出口与第九旋风筒24的气体入口相连。尾排风机16的气体出口连接的窑尾烟气管道分为两路,一路接第二密封72管入口,另一路与二氧化碳储罐74出口连接管道并联后连接第三换热器73入口;第三换热器73的气体出口管道与碳酸化反应器7的气体入口相连。

42.再生子系统包括第二换热器66、第三收尘器、第十旋风筒61、第一密封管62、第一换热器63和再生反应器6,对碳酸钙进行煅烧。第九旋风筒24的物料出口与再生反应器6的物料进口相连;再生反应器6顶部的气体出口与第十旋风筒61的气体进口相连,碳酸化反应器7顶部的气体出口与第十一旋风筒71的气体入口相连。第一换热器63的气体入口连接制氧机64的气体出口及第一风机65;第一换热器63的气体出口连接再生反应器6的气体入口。

43.水合子系统包括水合反应器8,对氧化钙进行水合反应;水蒸气发生器18的气体出口与水合发生器8的气体入口相连。水合反应器8与第二密封管72之间设有第四换热器81。

44.如图2所示,本发明实施例中的碳酸化反应器7包括圆柱形上部筒体和带缩口的圆柱形下部筒体。再生反应器6由圆柱形筒体构成。碳酸化反应器7上部气体出口接第十一旋风筒71气体入口。第十一旋风筒71物料出口接圆柱形第四下降管701,第六下降管704接碳

酸化反应器7下部筒体。再生反应器6上部气体出口接第十旋风筒61气体入口。第十旋风筒61物料出口接圆柱形第一下降管601,第三下降管604接再生反应器6下部筒体。第三下降管604上设置第七下降管705,第七下降管705出口接水合反应器8的进口。

45.第一密封管62为双出口密封环,一个出口为第二下降管603,物料通过溢流进入第二下降管603与碳酸化反应后的物料混合后通过第三下降管604进入再生反应器6中。另一个出口为第一锥阀602,第一锥阀602开启时,大部分物料通过第一锥阀602进入第六下降管704后再进入碳酸化反应器7或通过第七下降管705进入水合反应器8。第二密封管72为双出口密封环,一个出口为第五下降管703,物料通过溢流进入第五下降管703与再生后到物料混合后通过第六下降管704进入碳酸化反应器7中。另一个出口为第二锥阀702,第二锥阀702开启时,大部分物料通过第二锥阀702进入第三下降管604后再进入再生反应器6。

46.本发明实施例另一方面提供的一种水泥窑尾烟气的二氧化减排方法,主要包括以下步骤:

47.生料加入第一预热子系统,在第一预热子系统完成四级热交换后,进入煅烧子系统煅烧,水泥生料持续进行煅烧反应释放出二氧化碳气体;煅烧后的水泥原料进入回转窑煅烧,经冷却后成为水泥熟料,物料送至成品库储存;

48.篦冷机排出的废气经第一废气排放子系统净化分离后,一部分排空,一部分气体引入再生子系统;

49.粒径20~60μm的石灰石矿粉加入第二预热子系统,在第二预热子系统完成五级热交换后,进入再生子系统煅烧,石灰石矿粉持续进行煅烧反应释放出二氧化碳气体;由第一旋风筒分离后的含尘气体经第二废气排放子系统净化分离后,一部分气体排空,一部分气体引入碳酸化子系统,物料返回原料仓;本发明未使用常温的空气或氧气流化第二密封管,而是利用系统的带余热的废气对第二密封管的物流进行流态化,既使物料处于流态化,使密封气流不会短路,又使物料不会堵死第二密封管。碳酸化反应器出口的尾气经收尘后,进入第二预热子系统;碳酸化反应器出口的废气与第二预热子系统合理的结合以利用碳酸化反应器废气的余热。再生反应器的物料一部分进入碳酸化反应器,一部分进入水合反应器,当再生反应器的氧化钙失去活性时,进入分解炉的烟室,生成水泥熟料。

50.出冷却子系统的废气经第一废气排放子系统净化分离后,气体排空,物料送至成品库储存;出第二预热子系统的废气经第三废气排放子系统净化分离后,与第一预热子系统的废气并联连接到第二废气排放子系统,物料送至成品库储存。可以看出,系统并入到高温风机之前,充分考虑了废气的合理并入方式。水合反应器回收部分余热,碳酸化反应器回收部分余热;水合反应器提供碳酸化或再生反应所需的部分热量。

51.下面对本发明实施例的制备方法及原理做详细说明。

52.水分<0.5%,30~60μm的水泥生料从料仓内经过计量由提升机送入第二旋风筒12气体出口管道内,在气流作用下立即分散、悬浮在气流中,并随气流进入第一旋风筒11,与第一旋风筒11内的热气体进行热交换,经过热交换后的物料温度为200~300℃,经第一旋风筒11分离后的含尘气体由高温风机9进入第五收尘器10进一步净化,净化后的气体含尘浓度≤10mg/nm3,由尾排风机16送入第二烟囱17后排空。经第五收尘器10分离后的物料返回原料仓。

53.第一旋风筒11内气料分离后,料粉通过翻板阀进入第三旋风筒13气体出口管道,

并随气流进入第二旋风筒12,与热气体进行热交换,换热后物料温度为330~420℃。第二旋风筒12内气料分离后,料粉通过翻板阀进入第四旋风筒14气体出口管道,并随气流进入第三旋风筒13,与热气体进行热交换,换热后物料温度为440~520℃。第三旋风筒13内气料分离后,料粉通过翻板阀进入第五旋风筒15气体出口管道,并随气流进入第四旋风筒14,生料粉分别经过第一旋风筒11、第二旋风筒12、第三旋风筒13、第四旋风筒14及旋风筒连接管道完成四级热交换后,得到了充分预热,换热后物料温度为540~610℃。物料经第四旋风筒14收集通过翻板阀进入分解炉3,分解炉3内的煅烧温度800~1000℃,在分解炉6内分解后的水泥原料,随气流进入第五旋风筒15,进入回转窑4,煅烧成熟料后经篦冷机5冷却。经换热后物料温度为100℃。

54.水分<0.5%,30~60μm的碳酸钙矿粉从料仓内经过计量由提升机送入第七旋风筒22气体出口管道内,在气流作用下立即分散、悬浮在气流中,并随气流进入第六旋风筒21,与第六旋风筒21内的热气体进行热交换,经过热交换后的物料温度为220~280℃,经第一收尘器25分离后的含尘气体进入高温风机9,经第一收尘器25分离后的物料返回原料仓。

55.第六旋风筒21内气料分离后,料粉通过翻板阀进入第八旋风筒23气体出口管道,并随气流进入第七旋风筒22,与热气体进行热交换,换热后物料温度为340~400℃。第七旋风筒22内气料分离后,料粉通过翻板阀进入第九旋风筒24气体出口管道,并随气流进入第八旋风筒23,与热气体进行热交换,换热后物料温度为450~510℃。石灰石矿粉分别经过第六旋风筒21、第七旋风筒22、第八旋风筒23、第九旋风筒24及旋风筒连接管道完成四级热交换后,得到了充分预热,换热后物料温度为550~600℃。物料经第九旋风筒24收集通过翻板阀进入再生反应器6,再生反应器6内的煅烧温度870~930℃。

56.在再生反应器6内完成碳酸盐分解后的氧化钙,随气流进入第十旋风筒61气固分离,由第十旋风筒61内分离下来的物料进入第一密封管62。氧化钙经第一密封管62后进入水合反应器8,水合反应器8内的反应温度60~120℃,氧化钙消化成氢氧化钙进入第二密封管72,再进入碳酸化反应器7,碳酸化反应器7的反应温度630~670℃。在碳酸化反应器7内,氧化钙与气流中的二氧化碳气体反应生成碳酸钙,随气流经第十一旋风筒71的气固分离后,进入第二密封管72,经第二密封管后进入再生反应器6。出高温风机9的废气经第五收尘器10净化达标后,部分废气经第二烟囱17排空,部分废气经两个支路管道,一路管道内废气送入第二密封管72,一路管道内废气经预热后送入碳酸化反应器7。经第四收尘器76气固分离后的气体进入第九旋风筒24的气体进口管道。第一收尘器25排出的气体和第一旋风筒11的出口气体合并进入第二废气排放子系统净化排空;头排风机51出口的气体,部分废气经第一烟囱52排空,部分废气送入第二密封管72。如图3所示,为本发明实施例的方法中的反应过程。

57.本发明实施例中的水泥窑尾烟气的二氧化碳捕集系统,在系统产量5000t/d的情况下,所开发的系统中第一废气排放子系统出口废气温度可控制在310

±

10℃内,系统阻力≤5200pa,系统设计热耗700~720kgkcal/kg.cl,排放的废气含尘浓度都在10mg/nm3以下,水泥生成系统稳定运行,熟料质量合格。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。