1.本发明涉及地基处理技术领域,更具体地说,特别涉及一种底泥复合干化固化施工方法。

背景技术:

2.在水库上进行建设,对地基的要求颇高,而水库低存在大量的淤泥,堤防基础直接置于淤泥层上,不能满足挡土墙对地基承载力的要求,因此为了保证建筑物的正常使用,需要改善地基土的性质,改善地基土的力学性能,需采用水泥搅拌桩进行基础处理。

3.目前固化淤泥地基最常用方式是添加水泥进行搅拌,通过使用特制的搅拌机械往软土中喷洒水泥进行搅拌,从而起到加固淤泥地基的作用。但随着现代会城市发展对环保要求的提升,使用大量水泥作为材料的固化剂已经无法满足社会的需求。

技术实现要素:

4.本发明的目的在于提供一种底泥复合干化固化施工方法,以解决上述技术问题。

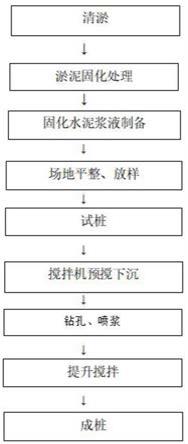

5.为了达到上述目的,本发明采用的技术方案如下:一种底泥复合干化固化施工方法,包括以下步骤:s1、清淤:对底清淤疏浚、脱水、干化、运输和填埋;s2、淤泥固化处理:对水库清理淤泥进行机械脱水固化处理后运至填埋场掩埋;s3、固化水泥浆液制备:按配比称取钢渣、矿渣粉、水泥置于配样桶中,充分混合,然后按照0.3~0.4水灰比掺水,搅拌制成固化水泥浆液;s4、场地平整、放样:根据可靠的水准点及控制桩点位,进行场地平整及放样;s5、试桩:以10根桩进行试验,试桩的主要目的是为了确定施工现场的实际情况与设计图纸是否存在差异,确定水泥搅拌桩的实际水灰比与深层提升速度施工工艺,并确定灰浆泵输浆量、固化水泥浆液经输浆管到达喷浆口时间以及起吊提升速度参数;s6、搅拌机预搅下沉:搅拌机预搅下沉时禁止冲水下沉,搅拌机搅拌有效桩长为管基底面下600mm,底边以上为空搅;s7、钻孔、喷浆:固化水泥浆液从喷嘴喷出时启动桩机向下旋转钻进喷浆成桩并连续稳定喷入水泥浆液;s8、提升搅拌:桩顶设计标高与施工场地地面标高接近时,特别注意桩头的施工质量,搅拌机自地面以下1m喷浆搅拌提升出地面时,采用慢速,当喷浆口即将出地面时,停止提升、搅拌数秒,以保证桩头均匀密;s9、成桩:当下沉与提升达到设计要求“四搅四喷”后即可完成一根搅拌桩的作业,开动灰浆泵清洗管路中残存的浆液,桩机移至另一桩位施工另一根搅拌桩。

6.优选地,所述淤泥固化处理过程中,针对底泥中镉超标,采用相应重金属无害化处理措施,200mg/kg的掺量比添加有机类螯合剂。

7.优选地,所述“四搅四喷”工艺具体为:桩机按放线所定桩位定位并调平;搅拌下沉

并喷水泥浆;搅拌提升并喷水泥浆;重复上下喷水泥浆搅拌;关闭浆泵机并将桩机移至下一根桩位。

8.优选地,所述步骤s7中使用流量泵控制输浆速度,使注浆泵出口压力保持在0.4~0.6mpa,并使搅拌提升速度与输浆速度同步,当浆液达到出浆口后,喷浆座底30s,使浆液完全到达桩端,浆喷搅拌的水泥掺入量为被加固土体重度的18%左右,固化剂浆液严格按预定的配比拌制,制备好的浆液不离析、不停置时间过长,超过2h的浆液作废浆处理,浆液倒入集料斗时加筛过滤。

9.优选地,所述步骤s8的具体步骤为:桩顶设计标高与施工场地地面标高接近时,特别注意桩头的施工质量,搅拌机自地面以下1m喷浆搅拌提升出地面时,采用慢速,当喷浆口即将出地面时,停止提升、搅拌数秒。

10.优选地,所述水泥采用p.o42.5r普硅水泥。

11.优选地,所述成桩后需在桩顶盖上0.4m厚土层。

12.与现有技术相比,本发明的优点在于:用钢厂废弃的钢渣、火力发电站废弃的粉煤灰代替一部分水泥,解决了固废的利用率低的问题,而且大大降低了淤泥地基搅拌桩加固成本,通过本发明的搅拌桩工艺,提高了淤泥地基的承载能力,施工过程中采用相应重金属无害化处理措施降低转运的底泥对环境的污染。

附图说明

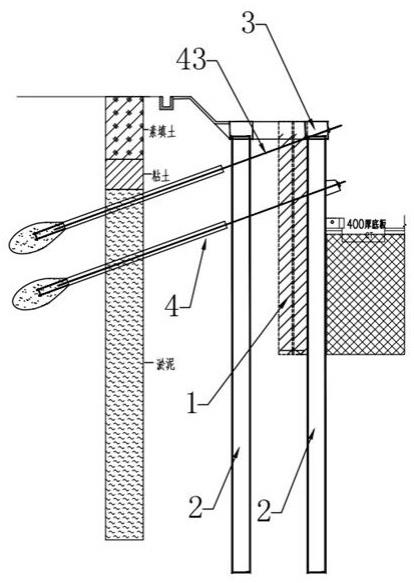

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

14.图1是本发明一种底泥复合干化固化施工方法的流程图。

具体实施方式

15.下面结合附图对本发明的优选实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

16.参阅图1所示,本发明提供一种底泥复合干化固化施工方法,包括以下步骤:对底清淤疏浚、脱水、干化、运输和填埋;对水库清理淤泥进行机械脱水固化处理后运至填埋场掩埋;按配比称取钢渣、矿渣粉、水泥置于配样桶中,充分混合,然后按照0.3~0.4水灰比掺水,搅拌制成固化水泥浆液;根据可靠的水准点及控制桩点位,进行场地平整及放样;以10根桩进行试验,试桩的主要目的是为了确定施工现场的实际情况与设计图纸是否存在差异,确定水泥搅拌桩的实际水灰比与深层提升速度施工工艺,并确定灰浆泵输浆量、固化水泥浆液经输浆管到达喷浆口时间以及起吊提升速度参数,通过试验确定以下施工参数:满足设计喷入量的各种参数,包括钻进速度、提升速度、搅拌速度、喷浆压力、单位时间喷入量、四次喷浆量的分配;确定搅拌的均匀性,验证预定的工艺流程是否正确;3)掌握下钻的阻力和提升的阻力,采取相应的技术操作措施;通过试桩确定后,施工全程水灰

比、浆液浓度、钻进速度、提升速度、搅拌速度、喷浆压力、四喷四搅等各种参数不能随意变动,保证桩基施工质量符合设计强度及复合地基承载力的要求;搅拌机预搅下沉时禁止冲水下沉,搅拌机搅拌有效桩长为管基底面下600mm,底边以上为空搅;固化水泥浆液从喷嘴喷出时启动桩机向下旋转钻进喷浆成桩并连续稳定喷入水泥浆液;本实施例中,使用流量泵控制输浆速度,使注浆泵出口压力保持在0.4~0.6mpa,并使搅拌提升速度与输浆速度同步,当浆液达到出浆口后,喷浆座底30s,使浆液完全到达桩端,浆喷搅拌的水泥掺入量为被加固土体重度的18%左右,固化剂浆液严格按预定的配比拌制,制备好的浆液不离析、不停置时间过长,超过2h的浆液作废浆处理,浆液倒入集料斗时加筛过滤,以免浆内结块损坏泵体。泵送浆液前管路应保持潮湿,以利输浆。拌制浆液的罐数设专人统计记录,固化剂、外掺剂用量、提升速度和泵送浆液的起止时间由专用的自动记录设备统计记录;具体的,为保证搅拌桩的垂直度,注意桩机平台的平整度和导向架对地面的垂直度,使垂直度偏差不超过1.0%。为保证桩位准确度,必须使用定位卡,使桩位偏差不大于20mm。对设计要求搭接成壁的桩应连续施工,相邻桩施工间隔时间不超过24h。如间歇时间太长与第二根无法搭接,应在设计和监理人认可后,采取补救措施。

17.前台操机与后台供浆密切配合,联络信号必须明确,前台搅拌机喷浆提升的次数和速度符合已定的施工工艺,后台供浆连续,一旦因故停浆,立即通知前台,为防止断桩和缺浆,将搅拌机下沉至停浆点以下0.5m,待恢复供浆时再喷浆提升,如因故停机超过3h,为防止浆液硬结堵管,拆卸输浆管路,妥为清洗;桩顶设计标高与施工场地地面标高接近时,特别注意桩头的施工质量,搅拌机自地面以下1m喷浆搅拌提升出地面时,采用慢速,当喷浆口即将出地面时,停止提升、搅拌数秒,以保证桩头均匀密;当下沉与提升达到设计要求“四搅四喷”后即可完成一根搅拌桩的作业,开动灰浆泵清洗管路中残存的浆液,桩机移至另一桩位施工另一根搅拌桩,施工记录设专人负责,详细记录搅拌机始沉时间、每米下沉或提升的时间、记录来浆与停浆时间、完成桩体施工时间,记录时深度误差不大于5cm,时间误差不大于5min,施工中发生的问题及处理情况在备注栏中注明;其中施工要注意三个环节:下沉到桩底标高后,要严格控制成桩标高,确保桩长;喷水泥浆时要严格按照配比用量,保证桩体质量,且喷水泥浆不得中断,否则须重新沉桩、喷水泥浆。

18.需要注意的是,所述淤泥固化处理过程中,针对底泥中镉超标,采用相应重金属无害化处理措施,200mg/kg的掺量比添加有机类螯合剂,从而降低重金属对周免土壤的危害。

19.所述“四搅四喷”工艺具体为:桩机按放线所定桩位定位并调平;搅拌下沉并喷水泥浆;搅拌提升并喷水泥浆;重复上下喷水泥浆搅拌;关闭浆泵机并将桩机移至下一根桩位。

20.桩顶设计标高与施工场地地面标高接近时,特别注意桩头的施工质量,搅拌机自地面以下1m喷浆搅拌提升出地面时,采用慢速,当喷浆口即将出地面时,停止提升、搅拌数

秒。

21.所述水泥采用p.o42.5r普硅水泥。

22.所述成桩后需在桩顶盖上0.4m厚土层,以保证桩头质量,后期土层采用人工开挖。

23.虽然结合附图描述了本发明的实施方式,但是专利所有者可以在所附权利要求的范围之内做出各种变形或修改,只要不超过本发明的权利要求所描述的保护范围,都应当在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。