1.本发明属于钛白行业“三废”治理和环保技术领域,具体涉及一种钛白废酸浸取熔盐氯化渣资源化利用方法。

背景技术:

2.目前,钛白行业中生产钛白粉仍以硫酸法为主,按平均生产1t钛白粉副产w(h2so4)20%~25%废硫酸5~8t计算,2020年废硫酸量已达到2500万t,由于废酸中含有w(fe)5%左右、w(ti)0.7%左右及少量的钙、镁、锰、钪等金属离子,处理难度大,目前大部分以石灰中和为主,不仅产生大量钛石膏且处理成本高,严重制约了硫酸法钛白工艺的了绿色发展。

3.熔盐氯化法作为生产海绵钛目前的主要工艺,按每吨四氯化钛产生0.4t熔盐氯化渣计算,每年产生上万吨的渣,这种熔盐氯化渣中含有大量nacl及铁、锰、镁、钙、钪等离子,随意堆存会对环境造成严重污染,且对资源造成浪费。

4.回收利用钛白行业“三废”资源,特别是钪、镁、锰等资源及nacl盐的循环利用,不仅能提高钛白领域资源利用率,同时为行业清洁化绿色化生产做好环保保证。然而现有技术并未公开涉及熔盐氯化渣、钛白废酸两种废弃物同时处理的相关报道,为此,研究一种综合型处理并回收利用资源的绿色、低成本工艺及方法迫在眉睫。

技术实现要素:

5.本发明提供了一种利用硫酸法钛白废酸浸取处理熔盐氯化渣,以回收资源的方法,该方法能够用于解决硫酸法钛白废硫酸的处理和熔盐渣高效资源利用问题,以达到以废治废、资源回收利用,极大降低了钛白行业废弃物单独处理的成本及技术难度。

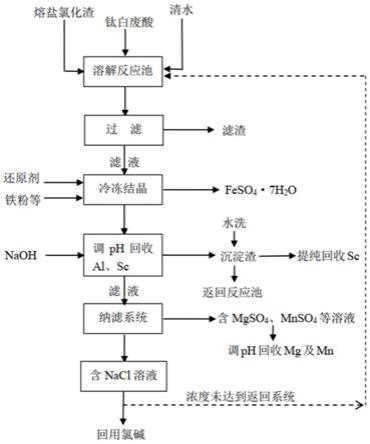

6.基于上述目的,本发明提供了一种钛白废酸浸取熔盐氯化渣资源化利用方法,包括以下步骤:

7.a、将熔盐氯化渣与水混合进行水淬,水淬后加入钛白废酸进行溶浸,固液分离,得上清液1和滤渣1;

8.b、向上清液1中加入还原剂,经冷却结晶、固液分离,得到除fe溶液和feso4晶体;

9.c、调节除fe溶液ph至5.5~6.0,固液分离,得到含al和sc的滤渣2和上清液2;

10.d、上清液2进入纳滤装置,分离得含mgso4和mnso4溶液和含nacl溶液,通过调节ph分步回收含mgso4和mnso4溶液中的mg和mn,含nacl溶液经浓缩、除杂后,作为氯碱化工原料使用。

11.其中,上述钛白废酸浸取熔盐氯化渣资源化利用方法,步骤a中,所述熔盐氯化渣与水的质量比为2~3:1。

12.其中,上述钛白废酸浸取熔盐氯化渣资源化利用方法,步骤a中,所述钛白废酸与熔盐氯化渣的质量比为1:0.8~1。

13.其中,上述钛白废酸浸取熔盐氯化渣资源化利用方法,步骤a中,所述钛白废酸中硫酸质量浓度为20~25%,含fe、ti、mn、ca、mg等杂质离子。

14.其中,上述钛白废酸浸取熔盐氯化渣资源化利用方法,步骤a中,加入钛白废酸后,体系水温为50~60℃,经固液分离,滤渣1中含有tio2、sio2、caso4等成分,经水洗后用作钛白原料回收tio2。

15.其中,上述钛白废酸浸取熔盐氯化渣资源化利用方法,步骤b中,所述还原剂为fe粉或铁块;所述还原剂的用量不少于将上清液1中fe

3

还原为fe

2

的理论用量。

16.其中,上述钛白废酸浸取熔盐氯化渣资源化利用方法,步骤b中,所述冷却结晶的温度为10~15℃。

17.其中,上述钛白废酸浸取熔盐氯化渣资源化利用方法,步骤c中,采用质量分数为15%~30%的氢氧化钠溶液或碳酸钠溶液调节除fe溶液ph;调节ph后,反应15~20min,再固液分离。

18.其中,上述钛白废酸浸取熔盐氯化渣资源化利用方法,步骤d中,纳滤装置分离时,膜采用聚四氟乙烯材质,孔径为150~200d,工作压力在0.8~1.5mpa,错流方式运行。

19.其中,上述钛白废酸浸取熔盐氯化渣资源化利用方法,步骤d中,向含mgso4和mnso4溶液中加入碳酸氢钠,调节ph至7.0~7.2,沉淀出碳酸锰,过滤分离,上清液为硫酸镁溶液,送至化肥厂作为原料生产硫酸镁化肥。

20.其中,上述钛白废酸浸取熔盐氯化渣资源化利用方法,步骤d中,所述含nacl溶液经浓缩、除杂为:将含nacl溶液浓缩至nacl浓度15~18wt%,然后除杂至ca和mg浓度均低于0.1mg/l。

21.本发明的有益效果:本发明方法对钛白行业副产的钛白废酸和熔盐氯化渣进行协同处理,将两种废弃物中的sc、mg、mn、ti、fe等及氯化钠盐分别提取回收,特别是有价元素sc、ti及钛白生产循环利用的mg、nacl,使钛白行业的资源得到高效利用;副产的硫酸亚铁晶体直接外售做絮凝剂原料或进一步纯化利用,含钪氢氧化物进一步提纯或作为中间体利用,过程产生的洗水可回用于前端作为水淬补水;解决了钛白行业副产的钛白废酸和熔盐氯化渣难处理的环保问题,又实现了sc、mg等资源的回收,工艺简单、方便,容易实现。

附图说明

22.图1为本发明工艺流程示意图。

具体实施方式

23.具体的,钛白废酸浸取熔盐氯化渣资源化利用方法,包括以下步骤:

24.a、将熔盐氯化渣与水混合进行水淬,水淬后加入钛白废酸进行溶浸,固液分离,得上清液1和滤渣1;

25.b、向上清液1中加入还原剂,经冷却结晶、固液分离,得到除fe溶液和feso4晶体;

26.c、调节除fe溶液ph至5.5~6.0,固液分离,得到含al和sc的滤渣2和上清液2;

27.d、上清液2进入纳滤装置,分离得含mgso4和mnso4溶液和含nacl溶液,通过调节ph分步回收含mgso4和mnso4溶液中的mg和mn,含nacl溶液经浓缩、除杂后,作为氯碱化工原料使用。

28.本发明方法步骤a中,控制熔盐氯化渣与水的质量比为2~3:1进行水淬,水淬后直接加入钛白废酸在搅拌作用下继续反应,控制钛白废酸与熔盐氯化渣的质量比为1:0.8~

1,此时体系水温为50~60℃,尽量将渣样中的sc等金属元素溶解出来,同时废酸中的tio2悬浮物与渣样(渣样成分主要是金红石tio2、sio2)、caso4经过滤后一起回收,滤渣1中含有tio2、sio2、caso4等成分,充分洗涤后tio2回收,caso4则可送至水泥厂用。

29.本发明所采用的熔盐氯化渣和钛白废酸均为钛白行业中的常见副产物,其中,钛白废酸中硫酸质量浓度为20~25%,含fe、ti、mn、ca、mg等杂质离子。

30.本发明方法步骤a中,以fe粉或铁块还原剂,控制还原剂的用量不少于将上清液1中fe

3

还原为fe

2

的理论用量,使体系内二价铁充分还原,避免影响后续金属离子分离效果,然后经10~15℃冷却结晶、固液分离,得到除fe溶液和feso4晶体

31.经试验,本发明方法步骤c中,采用质量分数为15%~30%的氢氧化钠溶液或碳酸钠溶液调节除fe溶液ph至5.5~6.0,充分回收al、sc,同时避免mn、mg进入渣中;若ph过小,al、sc回收率低,ph过大,溶液中mn、mg同步进入渣中;调节ph后,反应15~20min,再固液分离,得到含al和sc的滤渣2(滤渣2经水洗涤后作为提sc或合金的原料)和上清液2。

32.本发明方法步骤d中,纳滤装置分离时,膜采用聚四氟乙烯材质,孔径为150~200d,工作压力在0.8~1.5mpa,错流方式运行,实现mg、mn等离子与na离子的充分分离。。

33.步骤d中,纳滤分离后,向含mgso4和mnso4溶液中加入碳酸氢钠,调节ph至7.0~7.2,沉淀出碳酸锰,过滤分离,上清液为硫酸镁溶液,送至化肥厂作为原料生产硫酸镁化肥。

34.步骤d中,含nacl溶液经浓缩、除杂为:将含nacl溶液浓缩至nacl浓度15~18wt%,然后除杂至ca和mg浓度均低于0.1mg/l;含nacl溶液除ca、mg,通过添加碳酸钠,按mg与co

32

‑

摩尔比1:1,温度控制90℃,除镁后进入钙镁树脂(离子膜电解行业常用手段,专用树脂),使ca、mg低于0.1mg/l。

35.下面通过实施例对本发明作进一步详细说明,但并不因此将本发明保护范围限制在所述的实施例范围之中。

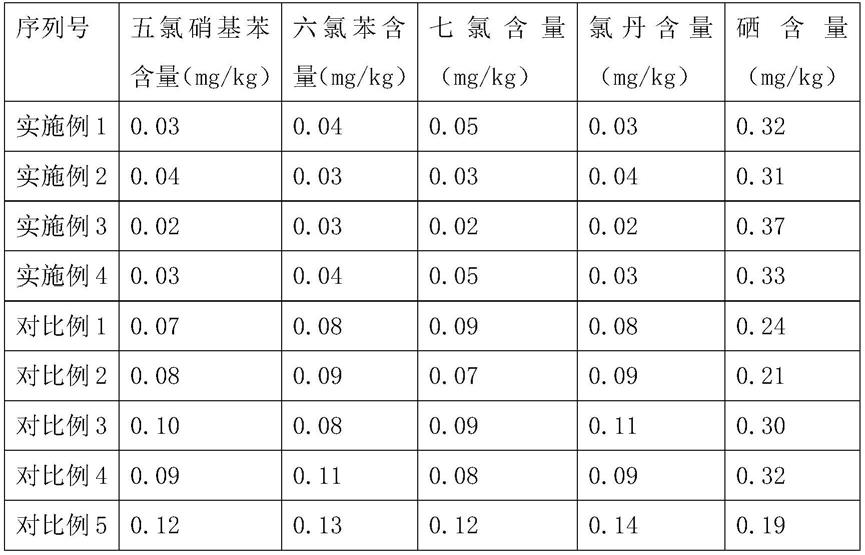

36.实施例1

37.取熔盐氯化渣1000g,采用水:熔盐氯化渣(成分如表1)质量比为3:1进行水淬后,继续按钛白废酸(成分如表2):熔盐氯化渣质量比为1:1在搅拌下进行充分溶解,过滤分离得到滤渣1约710.8g,其成分如表3,tio2进入渣相达到93%,sio2进入渣相达到91.8%,ca进入渣相达到80%左右,水洗后用于氯化提钛工艺原料。

38.上述过滤所得上清液2905ml在搅拌下加入适量fe粉(3.2g),溶解后迅速放入高低温箱降温至10℃,结晶出较为透明的feso4晶体626.4g,纯度达到92%以上,其fe回收率达到94.4%;过滤后清液为2380ml,采用30wt%的naoh溶液调节ph至5.8,反应15min后过滤,得到含69.1wt%氢氧化铝、0.71wt%氢氧化钪及少量氢氧化镁、氢氧化锰混合物的滤饼29.2g(含水率29.4%),al回收率达到88%,sc回收率达到82.5%。

39.过滤清液通过高压纳滤分离膜,在1.2mpa工作压力下分离得到含mgso4、mnso4等混合溶液940ml,mgso4截留率达到97.2%,mnso4截留率达到94.8%,添加固体碳酸氢钠调节ph至7.2,沉淀出碳酸锰6.5g(含水率25%),过滤分离,上清液为硫酸镁溶液,储存待用,mn回收率达90%,mg回收率95%;而分离的含nacl溶液1410ml进一步循环浓缩(浓度达到16wt%左右)、除杂(除ca、mg至低于0.1mg/l)用于离子膜电解工序,生产cl2返回熔盐氯化炉。

40.表1熔盐渣成分和含量(wt%)

41.naclfecl2fecl3cacl2mgcl2alcl332.816.11.98.214.63.0mncl2tio2sio2csc其他2.74.76.57.50.012.0

42.表2钛白废酸成分(g/l)

43.phfe

2

tfetio2ca

2

mg

2

mn

2

al

3

so

42

‑

sc0.156.64571.060.8154.272.331.7532115mg/l

44.表3滤渣1成分(wt%)

45.naclfe(oh)3feso4caso4tio2sio2c其他含水率0.80.81.111.512.716.84.50.852

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。