1.本发明涉及半导体加工技术领域,具体公开了一种提高碳化硅晶片平整度的退火方法。

背景技术:

2.目前生长碳化硅单晶最成熟的方法是物理气相输运(pvt)法,其生长机理是:在超过2000℃高温下将碳粉和硅粉升华分解成为si原子、si2c分子和sic2分子等气相物质,在温度梯度的驱动下,这些气相物质将被输运到温度较低的碳化硅籽晶上形成碳化硅晶体。通过控制pvt的温场、气流等工艺参数可以生长特定晶型的碳化硅晶体。碳化硅单晶材料主要有导通型衬底和半绝缘衬底两种。高质量、大尺寸的碳化硅单晶材料是碳化硅技术发展首要解决的问题,持续增大晶圆尺寸、降低缺陷密度是其重点发展方向。

3.在使用pvt法进行晶体生长时,由于在生长过程中热场温度的变化,使得晶体内部存在较大的剪切热应力。晶锭在后续的去平边、滚圆、切割等机械加工过后,也会在晶体中产生热应力,同时晶体的bow(弯曲度)、warp(翘曲度)等平整度参数会恶化,如果应力得不到释放,那么晶体在后续的研磨、抛光等加工过程中,容易发生晶片翘曲破裂等影响良率的事故。同时碳化硅晶体对bow(弯曲度)、warp(翘曲度)等平整度参数的要求较高,在后续的研磨抛光过程中也几乎难以修正,所以在前期加工中,对于晶片的bow(弯曲度)、warp(翘曲度)需要进行及时的管控。

4.因此,为了降低碳化硅晶片的内应力及提高晶片的平整度,对于碳化硅晶片的后续加工可行性至关重要。目前的技术方法只局限于降低晶片的内应力,没有考虑到材料平整度的要求。

技术实现要素:

5.本发明的主要目的是提供一种提高碳化硅晶片平整度的退火方法,既能减少碳化硅晶片内应力又能降低碳化硅晶片的bow(弯曲度)、warp(翘曲度),提高碳化硅晶片的质量,为后续加工提供便利,提高良品率。

6.为实现上述目的,本发明提出了一种提高碳化硅晶片平整度的退火方法,包括以下步骤:

7.s1:将碳化硅晶片置于退火炉内;

8.s2:对所述退火炉抽真空,通入保护气体,保持所述退火炉内的压力稳定;

9.s3:缓慢匀速的提升所述退火炉内温度至退火温度,控制所述退火炉内的温度梯度小于第一温度梯度值;

10.s4:对所述碳化硅晶片施加压力并保持;

11.s5:去除所述碳化硅晶片上的压力,继续进行保温;

12.s6:缓慢匀速的将所述退火炉内温度降至室温,控制所述退火炉内的温度梯度小于第一温度梯度值。

13.另外,本发明的上述提高碳化硅晶片平整度的退火方法还可以具有如下附加的技术特征。

14.根据本发明的一个实施例,步骤s1包括:将碳化硅晶片堆叠于石墨平板上,相邻的两个碳化硅晶片之间用碳纸隔开,将堆叠好后的碳化硅晶片和石墨平板置于退火炉内。

15.根据本发明的一个实施例,所述石墨平板的总厚度偏差小于10微米,线性厚度变化小于2微米,所述石墨平板与所述碳化硅晶片接触面的表面粗糙度小于1微米。

16.根据本发明的一个实施例,所述石墨平板的面积大于所述碳化硅晶片的面积,所述碳纸的厚度至少50微米。

17.根据本发明的一个实施例,步骤s2中对所述退火炉抽真空直至真空度不小于100mbar。

18.根据本发明的一个实施例,步骤s2中的保护气体选自氮气或氩气,通入气体后,保持所述退火炉内压力保持在0.9

‑

1.1个标准大气压力。

19.根据本发明的一个实施例,步骤s3缓慢匀速升温的升温速率为1

‑

5℃/min。

20.根据本发明的一个实施例,当所述退火炉内温度高于900℃时,控制所述缓慢匀速升温的升温速率为1

‑

2℃/min,所述退火温度为1200

‑

1600℃,所述第一温度梯度值为5℃/cm。

21.根据本发明的一个实施例,步骤s4包括使用石墨荷重块对所述碳化硅晶片施加压力,保持3

‑

5h,其中,所述石墨荷重块的总厚度偏差小于10微米,线性厚度变化小于2微米,所述石墨荷重块与所述碳化硅晶片接触面的表面粗糙度小于1微米,所述石墨荷重块的面积大于所述碳化硅晶片的面积。

22.根据本发明的一个实施例,步骤s6缓慢匀速升温的升温速率为1

‑

5℃/min,当所述退火炉内温度高于900℃时,控制所述缓慢匀速升温的升温速率为1

‑

2℃/min,所述室温为20

‑

50℃,所述第一温度梯度值为5℃/cm。

23.与现有技术相比,本发明具有以下有益效果:

24.本发明中的退火方法既能减少碳化硅晶片内应力又能降低碳化硅晶片的bow(弯曲度)、warp(翘曲度),提高了碳化硅晶片的质量,为后续加工提供便利,提高了良品率。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

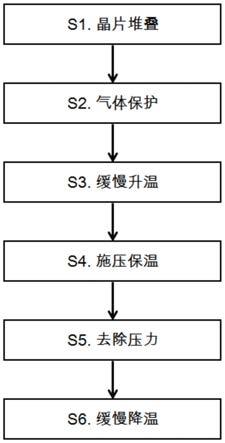

26.图1为本发明一个实施例中提高碳化硅晶片平整度的退火方法的流程图;

27.图2为本发明一个实施例中a晶片退火前bow(弯曲度)、warp(翘曲度)测量图;

28.图3为本发明一个实施例中a晶片退火后bow(弯曲度)、warp(翘曲度)测量图;

29.图4为本发明一个实施例中b晶片退火前bow(弯曲度)、warp(翘曲度)测量图;

30.图5为本发明一个实施例中b晶片退火后bow(弯曲度)、warp(翘曲度)测量图;

31.图6为本发明一个实施例中c晶片退火前bow(弯曲度)、warp(翘曲度)测量图;

32.图7为本发明一个实施例中c晶片退火后bow(弯曲度)、warp(翘曲度)测量图;

33.图8为本发明一个实施例中d晶片退火前bow(弯曲度)、warp(翘曲度)测量图;

34.图9为本发明一个实施例中d晶片退火后bow(弯曲度)、warp(翘曲度)测量图。

35.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

38.如图1所示,本发明的实施例提供了一种提高碳化硅晶片平整度的退火方法,包括以下步骤:

39.s1晶片堆叠:将4片6寸n型碳化硅晶片(自下而上编号为a、b、c、d)堆叠于石墨平板上,石墨平板的平整度要求ttv小于10微米,ltv小于2微米,与晶片接触面的表面粗糙度应小于1微米,石墨平板的面积大于晶片的面积,晶片间用100微米厚的碳纸隔开,将整齐平整堆叠好后的晶片和石墨平板置于退火炉内;

40.s2气体保护:将退火炉抽真空至一定真空度,真空度小于50mbar,然后通入氮气作为保护气体,保持炉内压力稳定在一个大气压左右;

41.s3缓慢升温:以5℃/min的升温速率缓慢匀速得提升炉内温度至900℃,然后修改升温速率为1℃/min继续升温至退火温度1450℃。在此过程中,炉内温度梯度控制在3℃/cm以内;

42.s4施压保温:当温度到达退火温度时,对晶片施加一个石墨荷重块,石墨荷重块的重量为20kg,石墨荷重块的平整度要求总厚度偏差(简称ttv)小于10微米,线性厚度变化(简称ltv)小于2微米,与晶片接触面的表面粗糙度应小于1微米,石墨荷重块的面积大于晶片的面积。保持这个状态4小时;

43.s5去除压力:将石墨荷重块移除,并继续保温2小时;

44.s6缓慢降温:以1℃/min的降温速率缓慢匀速得降低炉内温度至900℃,然后修改降温速率为3℃/min继续降温至室温20℃。在此过程中,炉内温度梯度控制在3℃/cm以内。

45.取出退火后的a、b、c、d四个碳化硅晶片,测量a、b、c、d四个碳化硅晶片退火后的bow(弯曲度)、warp(翘曲度),具体如图2

‑

9所示。并与a、b、c、d四个碳化硅晶片退火前的bow(弯曲度)、warp(翘曲度)进行比较,如表1所示:

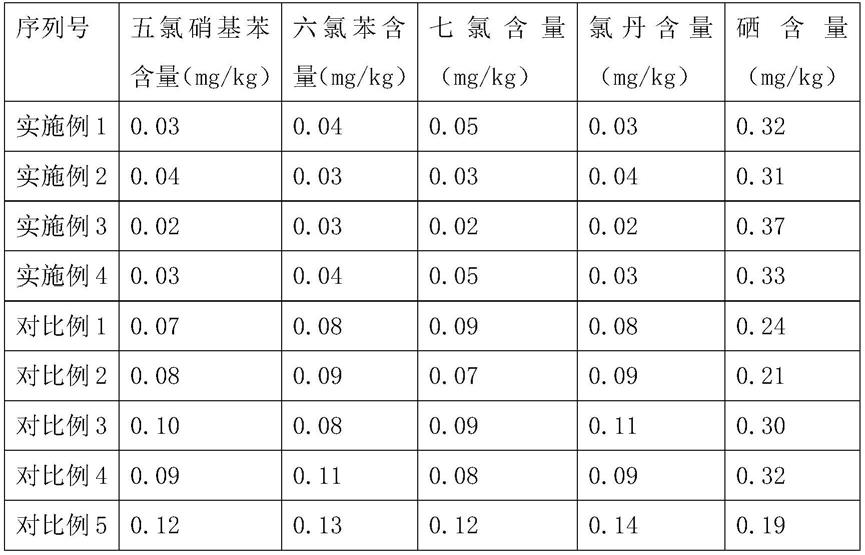

46.表1四个碳化硅晶片退火前后的bow(弯曲度)、warp(翘曲度)

[0047][0048]

由表1可以看出,在对碳化硅晶片退火过程中,同时对碳化硅晶片施加压力,可以对碳化硅晶片的bow(弯曲度)、warp(翘曲度)起到良好的修整效果,提高了碳化硅晶片的质量和良品率。

[0049]

以上对本公开的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本公开的范围。本公开的范围由所附权利要求及其等价物限定。不脱离本公开的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本公开的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。