1.本实用新型属于预制桥梁领域,具体为一种新型预制墩柱模板翻转架。

背景技术:

2.现阶段,我国路桥建设发展非常迅速,而桥梁的建设必将有墩柱施工环节,以往常见的墩柱施工方式为工地现场浇筑。随着城市的不断发展,在城区采用现浇方式施工墩柱已越来越受周边环境的限制,因此,墩柱工厂化预制生产模式得到越来越广泛的应用。由于墩柱自身的结构特点和预制质量要求,墩柱模板需采用平放拼装后再翻转竖直的方式进行墩柱预制。预制墩柱模板翻转架能使得模板翻转过程平稳精准,安全可靠,这也让预制墩柱模板翻转架成为墩柱工厂化预制生产模式中必不可缺的部分。其中模板翻转架的垫梁在与墩柱模板拼装连接前,需要先从水平状态翻转至竖直状态,然后再跟随墩柱模板一同翻转至水平状态(参考专利:201721003358.5一种预制墩柱模板翻转架;201921859468.0一种具有缓冲功能的预制墩柱模板翻转架)。而现阶段施工过程中大多采用门吊或人工将垫梁从水平状态翻转至竖直状态。采用门吊提升翻转垫梁的方式存在操作精度差、易对模板翻转架造成冲击损伤、门吊占用时间长等问题;采用人工翻转垫梁的方式存在工人劳动强度高、操作危险性大等问题,存在着较大的安全隐患。若采用油缸直接顶升垫梁翻转至竖直状态,则在垫梁跟随墩柱模板重新翻转至水平状态的过程中油缸需以极高的精度同步收缩,墩柱模板翻转过程中的冲击力及油缸收缩的不同步极易造成油缸损坏,难以实际应用于施工中。

技术实现要素:

3.本实用新型的目的在于提供一种对垫梁翻转顶推装置性能要求低,且不会对顶推装置造成损坏,适于实际应用的新型预制墩柱模板翻转架。

4.本实用新型提供的这种新型预制墩柱模板翻转架,包括底座和铰接于其上的垫梁,还包括顶推装置和连杆机构,连杆机构的一端铰接于底座上,另一端与所述垫梁铰接,顶推装置固定于底座上,其推杆有导向的顶推连杆机构与底座铰接的连杆,使连杆机构顶推垫梁,垫梁绕其与底座的铰接处转动并翻转至竖直状态。

5.上述技术方案的一种实施方式中,所述底座的一侧有下凹槽,下凹槽中固定有横向导轨和横梁,横梁位于横向导轨的正上方。

6.上述技术方案的一种实施方式中,所述横向导轨和横梁分别以并排布置的两根为一组,横向导轨和横梁的组数与所述垫梁的根数相同。

7.上述技术方案的一种实施方式中,所述连杆机构包括通过销轴铰接的传动杆和支撑杆,传动杆的外端通过销轴铰接于两根横梁之间,支撑杆的外端通过销轴与所述垫梁铰接。

8.上述技术方案的一种实施方式中,所述顶推装置固定于底座上,其推杆为t形杆,t形杆的头部杆两端位于两横向导轨上,推杆从所述传动杆的外侧顶推传动杆。

9.上述技术方案的一种实施方式中,所述顶推装置为油缸或者电动推杆。

10.本装置通过连杆机构将垫梁的旋转运动转化为推杆在固定路径下的顶推动作,推杆与连杆机构之间只接触而不连接,而且顶推过程中推杆有导向结构作为支撑,导向结构为连杆机构提供转动力矩的同时抵消了连杆机构垂直向下作用在推杆上的竖向分力,有效的避免了连杆机构传递的竖向分力对顶推装置造成损伤。垫梁在翻转至竖直状态后,推杆可以提前收缩复位脱离连杆机构,而垫梁从竖直状态重新翻转至水平状态的过程中,连杆机构可绕各铰接轴跟随垫梁旋转的同时慢慢回到初始状态,避免了该过程中连杆机构承受墩柱模板翻转产生的荷载,所以连杆机构的性能要求满足举升垫梁即可,连杆机构受力单一,制造成本低,安全性能有保障。所以本装置通过顶推装置和连杆机构的配合,不仅能使垫梁轻松平稳的从水平状态翻转至竖直状态,而且仅通过连杆机构的慢慢回位即可实现垫梁平稳的从竖直状态重新翻转至水平状态。顶推装置只在垫梁从水平状态翻转至竖直状态的过程中起顶推作用,精度要求不高,可大大降低成本。而保证垫梁平稳的从竖直状态重新翻掌至水平状态的连杆机构,结构简单,制造成本低。另外,连杆机构的设置还可减小本装置的整体尺寸,有效的降低翻转架的高度尺寸,更利于现场安全施工。总之,本装置不仅使垫梁轻松、平稳的从水平状态翻转至竖直状态,而且能保证垫梁跟随墩柱模板重新平稳翻转至水平状态,还能保证顶推装置的使用安全性。

附图说明

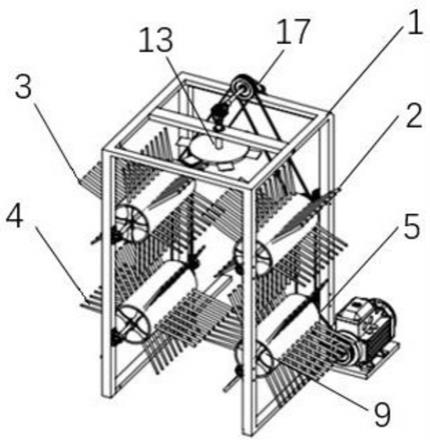

11.图1为本实用新型一个实施例在垫梁翻转前的状态示意图。

12.图2本实施例在垫梁翻转后的状态示意图。

13.图3为本实施例在垫梁翻转过程中的三维状态示意图。

具体实施方式

14.结合图1至图3可以看出,本实施例公开的这种预制墩柱模板翻转举升装置,包括底座1、连杆机构2、垫梁3和顶推装置4。底座1主要用于承受墩柱模板翻转过程中通过垫梁3传递的荷载,同时为连杆机构2及顶推装置4提供固定点。连杆机构2主要用于将顶推装置4的水平顶推力传递给垫梁3实现垫梁3的向上翻转。垫梁3与墩柱模板连接,将墩柱模板在翻转过程中产生的自重荷载有效地传递给底座1。

15.从图3可以明确看出,底座1为框架式结构,其上连接有横向导轨11、横梁12和铰接耳座13,横向导轨11和横梁12上下对正布置,且布置有前后两组横向导轨和横梁,每组包括水平平行布置的两根横向导轨11和两根横梁12,铰接耳座13有两对,对应固定于底座1上对应每组横向导轨和横梁的外侧。

16.垫梁3有两根,每根垫梁的下端分别通过销轴铰接于铰接耳座13上,垫梁的底部还开设有沿其长度方向的矩形槽,用于铰接连杆结构2。

17.连杆机构2有两组,每组包括传动杆21和支撑杆22,传动杆和支撑杆之间通过销轴铰接,传动杆21的外端通过销轴铰接于两横梁12之间,支撑杆22的外端通过销轴铰接于垫梁3底部的矩形槽处。

18.顶推装置4有两套,采用油缸,其缸体分别水平嵌装于底座1上对应两横梁12之间的中心面上,其活塞杆41为t形杆,t形杆的头部杆两端分别落于两横向导轨11上,头部杆位

于传动杆21的后方。推杆顶推传动杆1的过程中,推杆的头部杆两端分别落于横向导轨11上以平衡推杆受到的竖向分力,这样可以保证顶推装置4在顶推过程中始终只承受轴向力,可保护顶推装置免于损伤。

19.本装置的工作过程如下:

20.顶推装置4的推杆41水平顶推传动杆21,传动杆21在绕其与横梁22之间的铰接销轴转动,同时传动杆推动支撑杆22,支撑杆22顶升垫梁3,使垫梁3绕其与铰接耳座13之间的铰接销轴旋转实现翻转,直至垫梁翻转至竖直状态;但要注意在顶推前,传动杆21与推杆41之间的夹角不大于90

°

,以保证推杆受到的竖向分力一直朝向横向导轨11。

21.垫梁3翻转至竖直状态后,顶推装置的推杆41自动收缩回位脱离传动杆21。

22.垫梁3在跟随墩柱模板由竖直状态向下翻转至水平状态的过程中,连杆机构2可绕各铰接轴跟随垫梁3旋转的同时慢慢回到初始状态,保证垫梁3下翻回位过程中不受顶推装置4的影响。

23.从本装置的上述结构及工作过程可以看出,本装置具有以下优势:

24.1、本装置通过连杆机构将垫梁的旋转动作转化成了推杆在固定直线路径下的顶推动作,同时推杆与连杆机构之间只接触而不连接,垫梁在翻转至竖直状态后,推杆可以提前自由收缩至原位,有效地解决了垫梁从竖直状态重新翻转至水平状态的过程中推杆需跟随垫梁的旋转而同步收缩的问题,降低了顶推装置的性能要求,大大降低了成本,更好地保证了举升装置的正常使用。

25.2、本装置的顶推装置的推杆为t形杆,其头部杆的两端落于两横向导轨上,头部杆可在推动力的作用下沿横向导轨滑动从而推动连杆机构转动,此种结构在为连杆机构提供转动力矩的同时抵消了连杆机构垂直向下作用于推杆上的竖向分力,有效地避免了连杆机构传递的竖向分力对顶推装置造成的损伤。

26.3、本装置在推杆收缩回位后,其连杆机构可以绕各个铰接轴跟随垫梁自由旋转,避免了垫梁从竖直状态重新翻转至水平状态的过程中连杆机构承受墩柱模板翻转产生的荷载,故连杆机构的性能要求满足举升垫梁即可,连杆机构受力单一,制造成本低,安全性能有保障。

27.4、本装置采用推杆水平顶推与双连杆机构传动的组合结构形式,大大减小了举升装置的整体尺寸,有效地降低了翻转架的高度空间,更有利于现场施工。

28.5、与传统翻转方式相比,本装置可通过控制推杆伸长量来控制垫梁翻转的精度,减少人工调节垫梁垂直度的时间。

29.6、本装置结构简单、受力明确、操作方便、综合成本低。

30.总之,本装置不仅使垫梁轻松、平稳的从水平状态翻转至竖直状态,而且能保证垫梁跟随墩柱模板重新平稳翻转至水平状态,还能保证顶推装置的使用安全性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。