1.本发明涉及无机结合料稳定材料试验仪器及应用领域,具体涉及一种高频轻型振动成型装置及使用方法。

背景技术:

2.无机结合料稳定材料试件成型工艺与其力学性能密切相关,目前实验室成型方式主要包括静压成型,击实成型和振动成型。其中静压成型主要借助压力试验机或千斤顶和反力架的静力压实制备试件,由于混合料装入试模过程中人为等因素造成粗、细集料分布不均匀,加之静压力的作用使得集料颗粒只发生竖向位移而不能有效重排自密,导致成型后的试件中集料分布不均匀而影响后期测试结果;击实成型采用击实仪制备试件,首先由于击实过程中锤头向下砸的冲击力较大,粗集料易被砸碎,影响无机结合料粒径组成,使其级配配比发生变化,其次由于锤头的截面面积小于试模套筒面积,旋转击实造成试件上表面难以平整光滑,再次由于分层击实且冲击力较大,使得试件上部水分向下迁移,造成试件整体含水率分布不均匀;采用振动压实机振动成型时,若振动时间过长会使试件中水泥浆上浮产生离析现象,导致试件内部含水率降低;若振动时间过短会影响试件的成型质量。针对上述问题,本发明提出一种更合理,更接近实际的压实装置,本装置振动频率高,冲击力小,不影响初始级配配比,可使粗细集料相互充分填充形成更为密实的骨架构型,且成型试件表面光滑平整,试件整体水分分布均匀,可更好地模拟实际压实过程。

技术实现要素:

3.本发明为了解决上述问题,提供一种高频轻型振动成型装置及使用方法。

4.本发明采取以下技术方案:一种高频轻型振动成型装置,包括成型装置以及控制装置,所述的成型装置包括电锤、配套圆柱体压实垫块的锤头、试模以及下垫块,电锤下端连接锤头,锤头下端连接压实垫块,压实垫块上设置有通孔,压实垫块下方设置中空圆柱体的试模,试模内设置有可向下分离的下垫块;所述的控制装置包括传感器、接收器、信号处理系统以及功率/能量调节器,传感器安装在压实垫块下端两侧的左右凹槽i内,所述的试模筒壁不同高度处左右正对设有贯通筒壁的凹槽ii,凹槽ii内置有可接收信号的接收器,传感器通过传感器接线连接至电锤电源处,接收器通过接收器接线与信号处理系统连接,电锤和信号处理系统与功率/能量调节器信号连接。

5.进一步的,凹槽ii设置在试模筒壁预定试件高度的1/3、2/3以及3/3处。

6.进一步的,锤头杆长10~20cm,直径2cm

±

0.5cm,锤头的上杆端与电锤下端安全夹扣相连,锤头的下杆端为螺栓状,与圆柱体压实垫块相连。

7.进一步的,圆柱体压实垫块上表面设有螺母,与锤头下杆端栓接。

8.进一步的,电锤的输入功率为600~1000w,冲击能量为3~5j。

9.进一步的,功率/能量调节器为可改变功率与冲击能量的控制器,功率可调范围为600~1000w、冲击能量为3~5j。

10.进一步的,功率/能量调节器的控制面板上设置有可以输入功率与冲击能量的功率调节旋钮和能量调节旋钮,以及可以显示对应参数的功率显示屏和冲击能量显示屏。

11.一种高频轻型振动成型装置的使用方法,包括以下步骤,s100~将无机结合料倒入试模的1/3处,将传感器与接收器位置保持在同一竖向直线上,用夯棒轻轻均匀插实。

12.s200~在功率/能量调节器的控制面板上选择试件所需功率与冲击能量参数,再由信号处理系统按公式1、2、3将该参数转化为电锤的转速与冲击力信号,并将其传输至电锤电机伺服驱动器中,驱动器改变驱动盘与冲击盘的转速以及改变永久磁铁所通电流大小,控制两盘间排斥力与吸引力的大小,进而控制电锤冲击力;

ꢀꢀ

(1)p——电锤功率(kw);n——电锤转速(r/min);t——电锤转矩(n

·

m)。

13.ꢀꢀ

(2)

ꢀꢀ

(3)w——冲击能量(j);f——电锤冲击力(kn);s——电锤标准振幅(m);b——磁场强度(t);i——永久磁铁所通电流(a);l——铜线圈长度(m)。

14.s300~开启控制装置,并操作电锤工作,当传感器水平发射的信号被预定试件高度1/3处的接收器接收后,信号处理系统控制电锤断电,此时完成无机结合料的第一层压实。

15.s400~凿毛并按上述步骤完成剩余两层压实。

16.与现有技术相比,本发明不仅操作简单,灵活性大,还可使粗细集料颗粒有效重排自密,减小人为误差,提高试件整体性和均匀性,与实际工程结合紧密,可更好地指导实际施工工艺。可广泛应用于公路工程半刚性基层无机结合料稳定材料试样制备。

附图说明

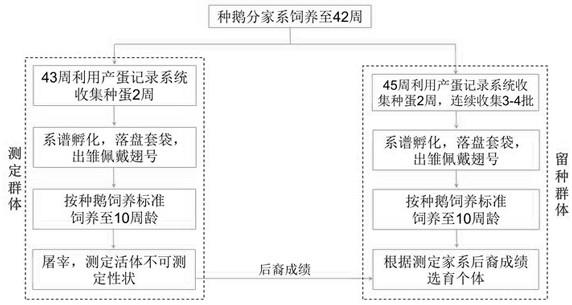

17.图1为本发明—高频轻型振动成型仪整体结构图;图2为本发明—试样成型装置的结构示意图;图3为本发明—控制装置的结构示意图;图4为本发明—内置传感器的压实垫块结构示意图;图5为本发明—试模主视图;图6为本发明—试模俯视图;

图7为7d无侧限抗压强度;图8为7d劈裂抗拉强度;图中,1—电锤,2—锤头,3—压实垫块,4—试模,5—下垫块,6—传感器,7—接收器,8—功率/能量调节器,9—功率调节旋钮,10—能量调节旋钮,11—功率显示屏,12—冲击能量显示屏,13—传感器接线,14—接收器接线,15—通孔。

具体实施方式

18.如图1~图6所示,一种高频轻型振动成型装置,包括成型装置以及控制装置,所述的成型装置包括电锤1、配套圆柱体压实垫块3的锤头2、试模4以及下垫块5,电锤1下端连接锤头2,锤头2下端连接压实垫块3,压实垫块3上设置有通孔15,压实垫块3下方设置中空圆柱体的试模4,试模4内设置有可向下分离的下垫块5;所述的控制装置包括传感器6、接收器7、信号处理系统以及功率/能量调节器8,传感器6安装在压实垫块3下端两侧的左右凹槽i内,所述的试模4筒壁不同高度处左右正对设有贯通筒壁的凹槽ii,凹槽ii内置有可接收信号的接收器7,传感器6通过传感器接线13连接至电锤1电源处,接收器7通过接收器接线14与信号处理系统连接,电锤1和信号处理系统与功率/能量调节器8信号连接。

19.首先在功率/能量调节器8的控制面板上选择试件所需功率与冲击能量参数,再由信号处理系统将该参数转化为电锤1的转速与冲击力信号,并将其传输至电锤1电机伺服驱动器中,驱动器改变驱动盘与冲击盘的转速以及改变永久磁铁所通电流大小,控制两盘间排斥力与吸引力的大小,进而控制电锤1冲击力。制备试件过程中,当无机结合料倒入试模4约1/3处,用夯棒轻轻均匀插实后,开启控制装置,并操作电锤1工作,当传感器6水平发射的信号被预定试件高度1/3处的接收器7接收后,信号处理系统控制电锤1断电,此时完成无机结合料的第一层压实,然后凿毛并按上述步骤完成剩余两层压实。

20.具体步骤为,s100~将无机结合料倒入试模4的1/3处,将传感器6与接收器7位置保持在同一竖向直线上,用夯棒轻轻均匀插实;s200~在功率/能量调节器8的控制面板上选择试件所需功率与冲击能量参数,再由信号处理系统按公式1、2、3将该参数转化为电锤1的转速与冲击力信号,并将其传输至电锤1电机伺服驱动器中,驱动器改变驱动盘与冲击盘的转速以及改变永久磁铁所通电流大小,控制两盘间排斥力与吸引力的大小,进而控制电锤1冲击力;(1)p——电锤功率(kw);n——电锤转速(r/min);t——电锤转矩(n

·

m)。

21.ꢀꢀ

(2)

ꢀꢀ

(3)

w——冲击能量(j);f——电锤冲击力(kn);s——电锤标准振幅(m);b——磁场强度(t);i——永久磁铁所通电流(a);l——铜线圈长度(m)。

22.s300~开启控制装置,并操作电锤1工作,当传感器6水平发射的信号被预定试件高度1/3处的接收器7接收后,信号处理系统控制电锤1断电,此时完成无机结合料的第一层压实;s400~凿毛并按上述步骤完成剩余两层压实。

23.电锤1的输入功率为800w,能量为4j,电锤1利用磁铁的同性相斥异性相吸的原理实现压实过程,其核心构件为驱动盘和冲击盘,每个盘上均有若干缠绕铜线圈的n极和s极间隔排列的永久磁铁,两盘的相对转动导致排斥力和吸引力交替变化,带动锤头2做上下往复振动,从而完成压实。

24.电锤1电机伺服驱动器可控制并改变驱动盘与冲击盘的转速及永久磁铁所通电流大小,控制排斥力和吸引力的大小,进而控制电锤冲击力。

25.电锤锤头2长10cm,直径2cm,其上端与电锤1安全夹扣相连,下端与压实垫块3螺母栓接。压实垫块3与下垫块5均为圆柱形,高2cm,直径为10cm。

26.圆柱压实垫块3顶面设有配套螺母,且设有若干贯通小孔15,以便在压实过程中排出试模4内的气体以便更好地压实。

27.圆柱压实垫块3侧壁下端部位凹槽内安装有左右正对的传感器6,可发射水平信号。

28.试模4为中空圆柱体,高14cm,内径10cm,外径12cm,试模4筒壁由下到上分别在5.3cm、8.6cm、12cm高处将筒壁左右正对打穿。

29.试模4筒壁穿孔内放置接收器7,用于接收传感器6发射的水平信号。

30.功率/能量调节器8通过数据线连接电锤1,控制面板包括功率及能量调节旋钮和对应参数显示屏,显示屏位于旋钮上边,左侧可调节和显示功率,右侧可调节和显示能量。功率有三档,分别为600w、800w、1000w,能量有三档,分别为3j、4j、5j。

31.信号处理系统可将接收的功率/能量信号转换为电锤1转速与冲击力信号,并将该信号输入到电锤1电机伺服驱动器中,从而由驱动器控制驱动盘和冲击盘的转速和冲击力。此外,信号处理系统在接收到试模4筒壁传感器6所发信号后可控制电锤1断电。

32.下面结合图示与具体实施例对本发明做进一步的阐述。实施例采用《公路工程无机结合料稳定材料试验规程》(jtg e51—2009)中c

‑

b

‑

2的级配制备无机结合料试件,其中水泥掺量为5%,粗细集料采用石灰岩。

33.根据《公路工程无机结合料稳定材料试验规程》(jtg e51—2009)中c

‑

b

‑

2的级配制备无机结合料试件,其中水泥掺量为5%,粗细集料采用石灰岩。采用高频轻型振动法制作成型试件,选用不同的功率与能量参数,具体成型试验方案见表1。试件尺寸为100mm

×

100mm圆柱体,成型好试件后,对比分析其7d无侧限抗压强度和7d劈裂抗拉强度的差异。另外,对比静压成型法、击实成型法与高频轻型振动成型法三种方法成型后试件的力学性能,

其中级配,材料选用,水泥掺量以及试件尺寸同上。

34.表 1高频轻型振动成型试验方案:表27d无侧限抗压强度具体试验数据如下:表37d劈裂抗拉强度具体试验数据如下:表2、3为高频轻型振动成型法在不同冲击能量与不同功率下的7d无侧限抗压强度和7d劈裂抗拉强度结果,可以看出:试件7d无侧限抗压强度和7d劈裂抗拉强度均随功率的增加先增加后减小,随冲击能量的增加而增加。具体的,当冲击能量不变,功率由600w增加到800w时,7d无侧限抗压强度增加20%左右,7d劈裂抗拉强度增加15%左右;而当功率由800w增加到1000w时,7d无侧限抗压强度却降低6%左右,7d劈裂抗拉强度降低3%左右。当功率不变,冲击能量由3j增加到4j时,7d无侧限抗压强度增加9%左右,7d劈裂抗拉强度增加7%左右;而当冲击能量由4j增加到5j时,7d无侧限抗压强度却增加2%左右,7d劈裂抗拉强度增加4%左右,增幅逐渐减小。

35.冲击能量一定时,功率越高振动越快,高频振动成型改变了集料颗粒排列位置,使得粗细集料充分填充形成嵌挤型密实骨架,且由于轻型振动改善了试件内部层间粘结状态,提高了其结构的整体性。但是当功率达到1000w时,由于振动频率太高,导致试件产生离析现象,试件整体水分分布不均匀,使得强度下降。功率一定时,试件强度随冲击能量增加的增幅却减小,可见当冲击能量为4j时,试件已经具备较高的压实度,故而当冲击能量由4j增加至5j时,强度增幅不大。

36.可见当冲击能量一定时,压实效果随功率的增加先增后减,功率为800w时压实效果最好;当功率一定时,压实效果随冲击能量的增加而增加,然而增幅却随冲击能量的增加而减小。因此综合考虑功率为800w,冲击能量为4j时,高频轻型振动成型法的压实效果最好。

37.静压成型、击实成型、高频轻型振动成型[参数:(功率:800w、冲击能量:4j)]三种不同成型方式试验数据如下图:图7、8为三种不同成型方式在不同水泥掺量下的7d无侧限抗压强度和7d劈裂抗拉强度结果。可以看出:高频轻型振动成型的7d无侧限抗压强度最高,静压成型次之,击实成型最小,且静压成型与击实成型的7d无侧限抗压强度相差较小,高频轻型振动成型的强度较之前两种成型方式高出约70%左右。此外,同种成型方式下,7d无侧限抗压强度随水泥掺量的增加而增加。究其原因为:击实成型在成型过程中会把较大粒径集料击碎,改变集料级配组成,使得细集料增多,且其上下各层含水率不同,试件上表面不平整都对试件整体抗压强度有所影响,因此其7d无侧限抗压强度最低,而静压成型对集料粒径影响较小,且只有轴向静压力作用,集料颗粒只能发生竖向位移,不能有效重排自密,而高频轻型振动成型由于振动频率较高,粗、细集料不仅可发生水平、竖向位移,还可自由旋转,使其相互充分填充形成更为密实的骨架结构,使得试件整体性好,均匀性好,所以其力学性能最好。

[0038]

就7d劈裂抗拉强度而言,高频轻型振动成型最大,击实成型次之,静压成型最小,与7d无侧限抗压强度有所不同。因为静压成型对于集料粒径大小的影响远小于击实成型,故在相同级配条件下,击实成型试件中细集料相对较多,而两种成型方式的7d无侧限抗压强度较为接近,可见两种方式的轴向嵌挤密实度相似,但是在侧向抗拉时,静压成型主要依靠集料嵌挤作用形成强度,而击实成型由于含有更多细集料,不仅嵌挤作用可形成强度,被胶凝材料包裹的细集料也可充分填充试件内部孔隙,增强集料间的粘结力,提高结构整体性,所以击实成型的7d劈裂抗拉强度稍高于静压成型。而高频轻型振动成型由于其较高的振动频率与冲击能量,使得试件内部集料形成更为密实的骨架结构,且极大的改善了层间粘结状态,因此,其7d无侧限抗压强度高于其余两种成型方式。

[0039]

综上,高频轻型振动成型法较之静压成型法和击实成型法的压实效果与力学性能有明显提升,可广泛应用于公路工程半刚性基层无机结合料稳定材料试样制备。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。