1.本实用新型涉及一种电机,特别是涉及一种柔性电机。

背景技术:

2.电机作为机电能量转换的电磁机械装置,广泛应用于动力传动的各种场合,各种规格的电机都对应一定的特性曲线,存在相对稳定的边界范围,主要的边界包括:

3.(1)启动状态的电流最大值和大电流持续时间、电压最大值和高电压持续时间、扭矩的最大值和大扭矩持续时间。

4.(2)额定状态的电流范围、电压范围。

5.(3)堵转状态的电流最大值和大电流持续时间、电压最大值和高电压持续时间、扭矩的最大值和大扭矩持续时间。

6.在电机启动和过载时,很容易接近或超出电机特性最大值边界,电机就会发生堵转,时间过长甚至烧毁电机,因此超功率选型造成的大马拉小车能源浪费现象在应用中非常普遍。

7.为了解决电机在运行中不超越其固有的特性边界,目前有很多技术应用于电机的启动中,包括电控启动技术和机械软启动技术。

8.现有的电控启动技术多是牺牲电机自身性能,延长启动时间来解决电机启动难题,额定运行后又很难解决过载堵转难题,同时控制系统成本高,解决过载堵转的技术难度高,由于不同的电控启动技术的特性和成本差别大,且很难同时解决启动和过载两个难题,也很难与电机合成为一体化电机产品,更难形成系列化的电机产品,给工程应用设计与现场操作带来不便。

9.现有的机械软启动技术主要包括传统费丁格尔原理的液力偶合技术和磁力偶合技术,这两种技术都存在动力密度低导致体积大和在额定运行时存在滑差的理论功率损失的问题,为了提升额定工况的传动效率,在启动完成之后,通过控制的方式尽量减小滑差或闭锁0滑差的方式减少无用功损耗,但同时导致在过载时,过载扭矩会快速反传到电机上,过载时即使是通过控制的手段来扩大滑差,很难实现在力与力之间传递的短时间内扩大滑差,过载同样会导致电机堵转甚至烧毁的技术问题,参与控制的系统成本高且技术难度高。机械软启动技术的上述特性,很难与电机合成为一体化,形成整体的电机产品,更难形成系列化的电机产品,给工程应用设计与现场操作带来不便。

技术实现要素:

10.本实用新型针对现有的电机技术很难同时解决启动和过载堵转难题,超功率选型造成的大马拉小车能源浪费现象严重,不同的处理技术造成控制系统成本高且技术难度高,很难与电机合成为一体化、标准化的电机产品,给工程应用设计与现场操作带来不便的技术问题,提供一种在带载启动的情况下,电机处于轻载甚至近似于空载启动的工况,能够充分发挥电机自身的启动性能,大幅度降低电机带载启动电流,在额定传动状态下无传动

的滑差功率损失,在过载状态下自适应限矩不超越电机堵转范围,能够有效保护电机在其设计的特性曲线范围内运转的、正常选型的、无控制系统的、自适应的、机电合成一体化的柔性电机。

11.为此,本实用新型的技术方案是,一种柔性电机,包括电机主体,电机主体包括电机外壳体和电机转子输出轴,电机外壳体的前端设有电机端盖;

12.电机转子输出轴的输出端设有无级变速器,无级变速器包括变速器壳体,变速器壳体的内部设有变速器内腔体,变速器内腔体中设有油液,变速器壳体的一端设有电机输出轴,电机输出轴贯穿通过变速器壳体进入到变速器内腔体中,电机输出轴与变速器壳体旋转连接,位于变速器内腔体中的电机输出轴上固定设有变速器太阳轮,变速器太阳轮的外圆周上设有变速器行星轮组件,变速器行星轮组件由多个变速器行星轮组成,变速器行星轮旋转固定在变速器壳体的内壁上,多个变速器行星轮分别与变速器太阳轮啮合连接,变速器行星轮组件的外侧固定设有变速器斗轮组件,变速器斗轮组件由多个变速器斗轮组成,变速器斗轮与变速器行星轮固定连接;电机转子输出轴与变速器壳体固定连接;

13.电机端盖的外侧设有支撑套,支撑套包括支撑靠板和支撑面板,支撑靠板和支撑面板之间设有多个支撑筋板,支撑靠板与电机端盖固定连接,电机输出轴与支撑面板旋转连接。

14.优选地,电机输出轴贯穿通过支撑面板。

15.优选地,电机转子输出轴与变速器壳体通过花键连接。

16.一种柔性电机,包括电机主体,电机主体包括电机外壳体和电机转子输出轴,电机外壳体的前端设有电机端盖;

17.电机转子输出轴的输出端设有无级变速器,无级变速器包括变速器壳体,变速器壳体的内部设有变速器内腔体,变速器内腔体中设有油液,变速器壳体的一端设有电机输出轴,电机输出轴贯穿通过变速器壳体进入到变速器内腔体中,电机输出轴与变速器壳体旋转连接,位于变速器内腔体中的电机输出轴上固定设有变速器太阳轮,变速器太阳轮的外圆周上设有变速器行星轮组件,变速器行星轮组件由多个变速器行星轮组成,变速器行星轮旋转固定在变速器壳体的内壁上,多个变速器行星轮分别与变速器太阳轮啮合连接,变速器行星轮组件的外侧固定设有变速器斗轮组件,变速器斗轮组件由多个变速器斗轮组成,变速器斗轮与变速器行星轮固定连接,电机转子输出轴与变速器壳体固定连接;

18.电机端盖外侧设有多个支撑筋板,支撑筋板外侧设有支撑面板,支撑筋板与电机端盖为一体结构,支撑面板与支撑筋板固定连接,电机输出轴与支撑面板旋转连接。

19.优选地,电机输出轴贯穿通过支撑面板。

20.优选地,电机转子输出轴与变速器壳体通过花键连接。

21.本实用新型的有益效果是,由于柔性电机的电机转子输出轴的输出端设有无级变速器,无级变速器的柔性启动特性降低电机启动初期的载荷,在带载启动的情况下,电机转子输出轴处于轻载甚至近似于空载启动的工况,能够充分发挥电机自身的启动性能,大幅度降低电机带载启动电流,在额定传动状态下无传动的滑差功率损失,在过载状态下自适应限矩不超越电机堵转范围,能够有效保护电机在其设计的特性曲线范围内运转,实现了无控制系统,全过程自适应运行,机电合成的一体化整体结构,在工程应用设计与现场操作时,无需考虑电机的启动和过载,按照运行工况的负载正常选型,给设计与现场操作带来便

利,具备巨大的选型节能和降低配套成本的优势。

附图说明

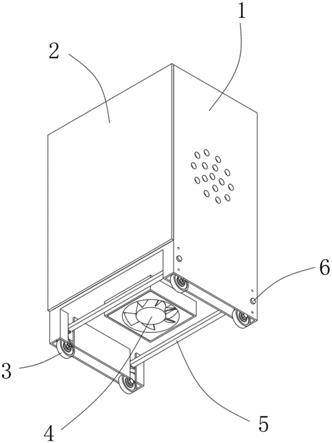

22.图1是本实用新型的三维结构示意图;

23.图2是另一方向的三维结构示意图;

24.图3是图1的主视图;

25.图4是图3的半剖视图;

26.图5是图4的z处放大图;

27.图6是图3的b

‑

b剖视图;

28.图7是图3的c

‑

c剖视图;

29.图8是本实用新型的又一实施例的三维结构示意图;

30.图9是图8的另一方向三维结构示意图;

31.图10是图8的主视图;

32.图11是图8的半剖视图;

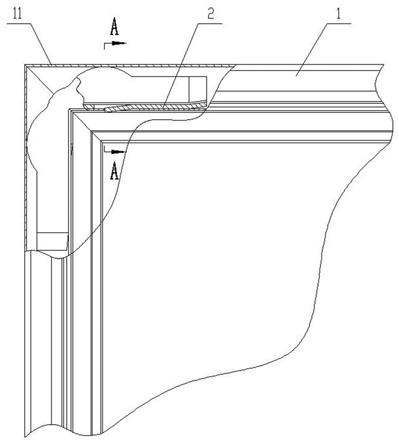

33.图12是图11的a处放大图;

34.图13是图10的w

‑

w剖视图;

35.图14是在相同工况下,传统电机和柔性电机的带载启动电流对比图;

36.图15是柔性电机的特性曲线图。

37.图中符号说明:

38.1.电机主体;101.电机转子输出轴;102.电机外壳体;103.电机端盖;2.无级变速器;201.变速器壳体;202.电机输出轴;203.变速器行星轮;204.变速器太阳轮;205.变速器行星轮组件;206.变速器斗轮;207.变速器内腔体;208.变速器斗轮组件;3.支撑套;301.支撑面板;302.支撑筋板;303.支撑靠板。

具体实施方式

39.下面结合实施例对本实用新型做进一步描述。

40.实施例1

41.图1

‑

图7是本实用新型一种柔性电机的实施例,图中可以看到,该柔性电机,包括电机主体1,电机主体1包括电机外壳体102和电机转子输出轴101,电机外壳体102的前端设有电机端盖103;电机转子输出轴101的输出端设有无级变速器2,无级变速器2包括变速器壳体201,变速器壳体201的内部设有变速器内腔体207,变速器内腔体207中设有油液,变速器壳体201的一端设有电机输出轴202,电机输出轴202贯穿通过变速器壳体201进入到变速器内腔体207中,电机输出轴202与变速器壳体201旋转连接,位于变速器内腔体207中的电机输出轴202上固定设有变速器太阳轮204,变速器太阳轮204的外圆周上设有变速器行星轮组件205,变速器行星轮组件205由多个变速器行星轮203组成,变速器行星轮203旋转固定在变速器壳体201的内壁上,多个变速器行星轮203分别与变速器太阳轮204啮合连接,变速器行星轮组件205的外侧固定设有变速器斗轮组件208,变速器斗轮组件208由多个变速器斗轮206组成,变速器斗轮206与变速器行星轮203固定连接;电机转子输出轴101与变速器壳体201固定连接。

42.图5中可以清楚地看到,电机端盖103的外侧设有支撑套3,支撑套3包括支撑靠板303和支撑面板301,支撑靠板303和支撑面板301之间设有多个支撑筋板302;支撑靠板303与电机端盖103固定连接,电机输出轴202与支撑面板301旋转连接。

43.本实施例的电机输出轴202贯穿通过支撑面板301,可以直接连接需要驱动的装置,也可以将电机输出轴202的末端做成安装孔形式,需要连接驱动的动力轴与安装孔连接就可以,安装孔可以是多种形式,包括花键孔、六角形内孔或者是四边形内孔等,这样可以将电机输出轴202的外端面设置与支撑面板301的外表面平齐或者不超出支撑面板301的外表面,进一步改善连接的便利性,适应各种连接方式和场景,方便使用。

44.电机转子输出轴101与变速器壳体201之间通过花键固定连接,可靠性高,寿命长,也可以采取其他连接方式连接。

45.该实施例中的柔性电机的柔性启动方法,包括以下步骤:

46.(1)电机通电,启动电机;

47.(2)电机转子输出轴101带动变速器壳体201旋转,启动初期,连接负载的电机输出轴202不动,固定连接电机输出轴202的变速器太阳轮204不动;

48.(3)变速器壳体201带动变速器行星轮203绕变速器太阳轮204公转,同时变速器行星轮203自转,固定连接变速器行星轮203的变速器斗轮206自转,变速器斗轮206搅动变速器内腔体207中的油液,此时变速器内腔体207中的油液在变速器斗轮206圆周方向形成搅动阻力,此搅动阻力与变速器斗轮206的自转速度和变速器壳体201的公转速度相关,起始时很小,电机轻载启动;

49.(4)随着电机转子输出轴101转速的上升,变速器内腔体207中的油液在变速器斗轮206的圆周方向形成的搅动阻力增大,通过变速器行星轮203作用到啮合的变速器太阳轮204上,并作用到电机输出轴202上,在突破了电机输出轴202连接的负载阻力之后,变速器行星轮203带动变速器太阳轮204和电机输出轴202开始转动;

50.(5)随着变速器太阳轮204的转速逐步增大,变速器行星轮203的自转速度开始降低,变速器太阳轮204的转速逐步趋近变速器壳体201的转速,当变速器行星轮203自转速度开始降低后,变速器斗轮206搅动油液的速度开始下降,但变速器内腔体207中的油液离心力随着变速器壳体201的转速的增大而增大,最终变速器行星轮203的自转速度降为0,变速器太阳轮204与变速器壳体201等速同步传动,变速器内腔体207中的油液离心力通过变速器斗轮206,成为保持变速器行星轮203和变速器太阳轮204啮合但不转动的平衡力,电机转子输出轴101的转速同步传递给电机输出轴202,实现等速平稳输出;

51.(6)当负载出现波动、过载或者电机自身调控时,变化的外力打破保持变速器行星轮203和变速器太阳轮204啮合但不转动的平衡力,变速器行星轮203与变速器太阳轮204开始啮合转动,变速器内腔体207中的油液在变速器斗轮206的圆周方向形成搅动,电机输出轴202与电机转子输出轴101不等速传动,部分过载扭矩通过油液柔性释放;

52.当负载持续为过载扭矩时,变速器斗轮206持续搅动油液,无级变速器2不断重复步骤(5)的过程,直到再次达到平衡,恢复等速平稳输出。

53.由于电机转子输出轴101的输出端设有无级变速器2,无级变速器2的柔性启动特性可以降低电机的启动负载,在电机输出轴202固定连接负载的情况下启动,电机转子输出轴101处于轻负载甚至近似于空载启动的工况,能够充分发挥电机自身的启动性能,大幅度

降低电机带载启动电流,在额定传动状态下无传动的滑差功率损失,在过载状态下自适应限矩不超越电机堵转范围,能够有效保护电机在其设计的特性曲线范围内运转。

54.图14是在相同工况下,传统电机和实施例1柔性电机的带载启动电流对比图,曲线1

‑

1为传统电机启动电流曲线图,曲线1

‑

2为实施例1的电机启动电流曲线图,以上两种曲线是在同一工况下进行的测试比较,其中纵轴的数值为测试电机的电流参数,图中实施例1与传统电机的数据比较是:

55.(1)启动最大电流降低32%;

56.(2)整个启动过程节能44%;

57.(3)高电流维持时间缩短50%;

58.(4)额定工作电流数值相等,传动效率接近100%。

59.说明本实施例1对比传统电机能够大大提升电机启动性能和降低电机启动功耗,额定工况无传动的功率损失,延长电机使用寿命。

60.图15为实施例1的特性曲线,图15中的三条曲线分别是本实用新型实施例的测试曲线,曲线2

‑

1是电机输出轴202的转速从0

‑

3000rpm范围内的输出扭矩曲线图,曲线2

‑

2是电机转子输出轴101的转速从0

‑

3000rpm范围内的电机转子输出轴101与电机输出轴202的传动比的曲线图,曲线2

‑

3是电机转子输出轴101的转速从0

‑

3000rpm范围内的电机转子输出轴101与电机输出轴202的传动效率的曲线图,该测试曲线在固定连接负载的条件下进行的特性曲线测试,电机转子输出轴101的转速从0

‑

3000rpm范围,从启动到额定运转的一个完整传动过程。

61.图15中的实测特性曲线中可以看到无级变速器的传动具有以下特点:

62.(1)启动时0速0扭矩;

63.(2)电机输出轴202与电机转子输出轴101的转速比值为传动比i,其曲线是线性变化0—1的全过程;

64.(3)电机输出轴202的扭矩m的曲线是线性的0—最高点—额定扭矩;

65.(4)电机输出轴202与电机转子输出轴101的功率比值为效率η,其曲线是线性的0—100%的全过程;

66.(5)额定工况,电机转子输出轴101与电机输出轴202的转速完全相同,1:1同步传动;

67.(6)整个过程实现了0—1的全过程、自适应、柔性传动。

68.说明本实施例1的柔性电机具备以下能力:

69.(1)变速时,柔性电机的无级变速器2的内部工作,传动的效率在0

‑

100%之间转换,具备线性的优良的变速性能;

70.(2)等速时,柔性电机的无级变速器2的内部不工作,电机转子输出轴101与电机输出轴202等速传动,传动的效率接近100%,具备巨大的节能能力;

71.(3)在等速时,柔性电机的无级变速器2随时具备变速的能力,只要外在条件发生变化,突破了保持变速器行星轮203和变速器太阳轮204啮合但不转动的平衡力时,瞬间即可实现等速到变速的自适应转换,此瞬间是作用力与反作用力的变化时间;

72.(4)在变速时,柔性电机的无级变速器2随时趋向等速,只要条件具备,即可实现变速到等速的自适应转换。

73.以上特性适合各种不同功率的电机配合不同的无级变速器,无级变速器的传递功率与不同功率的电机形成匹配关系,形成整体结构,实现电机和无级变速器的组合,在结构上形成一体化结构,在功率上形成系列化规格,匹配的每一种功率的无级变速器对于电机的特性曲线都实现了优化,形成了特性曲线更优的柔性电机,同时形成了柔性电机的系列化产品,而目前的电控启动技术和机械软启动技术都很难形成一体化结构和系列化规格,同时制造成本高,运行成本高,很难推广应用。

74.本实施例的柔性电机实现了柔性启动,启动时不是牺牲电机自身性能,而是充分发挥电机的性能,轻负载或近似零负载启动,启动效率高,不用延长启动时间,很快就达到了额定运行状态,额定运行状态没有无级变速器2的传动功率损失,同时,额定运行后如果出现过载堵转工况时,无级变速器2可以将过载的负荷进行吸收,保护电机的正常运转。该实施例的技术方案制造成本低,很容易集成形成一体化电机系列,用户可以直接购买各种规格的柔性电机实现各种场景的应用。

75.与电控启动技术和机械软启动技术相比较,本实施例柔性电机的技术方案中的无级变速器为该柔性一体化电机结构方案不可缺少的一部分,形成整体一体化柔性电机,其特性参数得到了最大的优化,没有复杂的控制环节,本实施例的柔性电机在运行中不会超越其固有的特性边界,在启动、运转和过载时保护了电机的运行状态,提高了电机的寿命和可靠性,柔性电机的低成本也便于各种场景的选用,在柔性电机启动和过载时,电机主体不会发生堵转,长时间的过载或者负载波动,也不能烧毁电机主体,在柔性电机额定运行时,几乎没有无级变速器的传动效率损失,给工程应用设计与现场操作带来了极大的方便。

76.本实施例中选用的电机,可以是各种形式的电机,包括三相异步电动机、永磁电机、同步电机等。

77.本实施例中,电机端盖103的外侧设有支撑套3,支撑套3可以实现对于传统电机结构的快速安装,这样的结构便于在现有的电机结构的基础上快速安装无级变速器2,实现对于传统电动机的启动和运行工况的改进,改进成本低,维修和维护简易方便,大大降低对于电机功率的选型,实现电机的节能和降耗。

78.本实施例提供的一体化柔性电机的技术方案,解决了传统电机在启动和运行中经常接近或超越其固有的特性边界的问题,也不需要在传统电机的基础上增加电磁控制技术和机械软启动技术,降低了电机的应用成本;避免了机械软启动技术在运行时固定的传动效率损失,节约大量能源;按实际工况正常选型,避免了大马拉小车的现象,实现节能降耗;全过程的柔性传动提高了电机的寿命和运转的稳定性。

79.传统电机的启动和运行的控制,包括通过电子控制实现启动,通过传统的液力偶合和磁力偶合实现启动和运行,还有是通过在液力偶合和磁力偶合的基础上再增加控制系统实现启动和运行,以上三种方式都是为了改善传统电机的启动和运行性能,但电机的启动、过载和额定传动效率的问题,又很难同时得到解决,往往顾此失彼,尤其是在传统电机之外增加的液力偶合器、磁力偶合器和控制系统,又导致体积庞大,大都是分体结构,很难将电机形成独立的一体化结构的柔性电机。

80.但本实施例的技术方案通过电机主体1和无级变速器2的集成,不需要增加电子的控制技术就可以轻松实现电机的轻载启动,又能实现电机主体1和无级变速器2的同步运行,在过载时又可以自动调整避免超越电机主体1固有的特性边界,实现了不需要增加复杂

的电子控制技术,形成独立的一体化结构的柔性电机,是一种新型的柔性电机,可以形成功率的系列化,在应用时,客户可以直接实现电机的常规选型,不需要考虑电机的启动和过载难题,直接应用于各种动力传输场合,能够充分发挥柔性电机启动、运行和过载的自适应调节,发挥出电机主体的最优性能和最高效率,又能自动保护电机主体的全过程安全运转。

81.实施例2

82.图8

‑

图13是本实用新型一种柔性电机的另一种实施例,其包括电机主体1,电机主体1包括电机外壳体102和电机转子输出轴101,电机外壳体102的前端设有电机端盖103;电机转子输出轴101的输出端设有无级变速器2,无级变速器2包括变速器壳体201,变速器壳体201的内部设有变速器内腔体207,变速器内腔体207中设有油液,变速器壳体201的一端设有电机输出轴202,电机输出轴202贯穿通过变速器壳体201进入到变速器内腔体207中,电机输出轴202与变速器壳体201旋转连接,位于变速器内腔体207中的电机输出轴202上固定设有变速器太阳轮204,变速器太阳轮204的外圆周上设有变速器行星轮组件205,变速器行星轮组件205由多个变速器行星轮203组成,变速器行星轮203旋转固定在变速器壳体201的内壁上,多个变速器行星轮203分别与变速器太阳轮204啮合连接,变速器行星轮组件205的外侧固定设有变速器斗轮组件208,变速器斗轮组件208由多个变速器斗轮206组成,变速器斗轮206与变速器行星轮203固定连接;电机转子输出轴101与变速器壳体201固定连接。

83.图12中可以看到,电机端盖103外侧设有多个支撑筋板302,支撑筋板302外侧设有支撑面板301,支撑筋板302与电机端盖103为一体结构,支撑面板301与支撑筋板302固定连接,电机输出轴202与支撑面板301旋转连接。

84.本实施例与实施例1一样,电机输出轴202贯穿通过支撑面板301,位于变速器内腔体207中的电机转子输出轴101与变速器太阳轮204通过花键连接。

85.该实施例的技术方案与实施例1的不同点在于,支撑筋板302与电机端盖103为一体结构,支撑面板301与支撑筋板302固定连接。这样的结构在大批量生产时,可以将电机端盖103向电机的外侧延伸,形成安装无级变速器2的内腔体,能够节省电机的制造成本,也方便制造装配。

86.一般将无级变速器2的外端面位于电机端盖103的外表面的内侧,这样将无级变速器2全部置于支撑筋板302所包围的内部空间中,多个支撑筋板302之间的空隙可以实现散热,也可以提供对于无级变速器2的运行工况的观察,便于了解现场的运行工况,也便于观察维修。

87.该实施例2中的柔性启动方法与实施例1中的柔性启动方法相同,也完全具备电机启动和负载波动以及过载时的柔性调控的性能。

88.惟以上所述者,仅为本实用新型的具体实施例而已,当不能以此限定本实用新型实施的范围,故其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修改,皆应仍属本实用新型权利要求书涵盖之范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。