1.本发明涉及一种加强型太阳能电池板边框,具体说是太阳能电池板用高强钢双体边框及其制备方法。特别适用于太阳能电池板发电厂专属发电用的硅电池板组件加强玻璃板。

背景技术:

2.加强型太阳能电池板边框的主要用途是使电池板在恶劣的自然环境中能够稳固不受破坏、便于电池板能牢固安装在电厂基础支架上。

3.目前,传统的加强型太阳能电池板边框包括4个长条形的边框单元,边框单元依次首尾对接成用于容纳太阳能电池板的封闭空间。边框单元均由铝合金型材制成。铝合金型材通常采用冷挤压成型加工工艺制备而成,然而,由于冷挤压成型加工工艺本身的特点,加工期间会产生大量能耗。而且,铝合金型材价格昂贵,需要的材料较多,导致电厂的建设成本及材料成本较高。同时,冷挤压成型需要较高的加工精度才能满足装配要求。

技术实现要素:

4.本发明要解决的技术问题是提供一种太阳能电池板用高强钢双体边框及其制备方法,该边框的消耗的能源少,成本较低,无需较高的加工精度。

5.为解决上述问题,提供以下技术方案:本发明的太阳能电池板用高强钢双体边框包括4个长条形的边框单元,边框单元依次首尾对接成用于容纳太阳能电池板的封闭空间。其特点是所述边框单元包括钢制外片和内片;所述外片包括的第一条形板,第一条形板的断面呈门形,门形一竖边对应的那个第一条形板侧壁为第一侧壁,门形另一竖边对应的那个第一条形板侧壁为第二侧壁;所述内片包括断面呈l形的第二条形板,第二条形板位于第一条形的口部。l形竖部对应的那段第二条形板与门形横部对应的那段第一条形板平行,l形竖部外端对应的第二条形板一边朝向第一侧壁,且l形竖部外端对应的第二条形板一边上有向外呈90弯曲的第一连接部,第一连接部与第一侧壁的内侧面相固连。l形横部对应的那段第二条形板呈向内弯折布置,l形横部外端对应的第二条形板一边上有朝向第二侧壁延伸、再沿第二侧壁向外弯折的第二连接部,第二连接部与门形横边对应的那段第一条形板相固连。

6.其中,所述第一侧壁的长度大于第二侧壁的长度,第一侧壁和第二侧壁的外边上均有向内弯折的死边。

7.所述第二侧壁的死边呈向着靠近第一侧壁一侧倾斜布置,使其与太阳能电池板呈光滑接触。

8.所述第一连接部和第二连接部均与第一条形板间呈焊接固定。

9.所述第一条形板、第二条形板、第一连接部和第二连接部的表面上均有镀层。

10.两个边框单元的对接边上,两个边框单元的第一条形板一端相抵,两个边框单元的第二条形板一端也相抵,邻近对接边的两个边框单元的第二条形板上均有卡口,两个边

框单元第二条形板的对接边间有角码,角码的两个卡扣分别位于两个第二条形板的卡口中,使得两个边框单元固定在一起。

11.上述太阳能电池板用高强钢双体边框的制备方法的特点是包括如下步骤:第一步,选材选取强度为490~600mpa的高强度薄板作为原材料,备用。该高强度薄板含有不锈钢薄板和覆盖在不锈钢薄板表面的镀层,所述镀层为镀铝镁锌保护涂层。

12.第二步,分剪将原材料经过精密分剪成内片和外片所需成型宽度要求的两种圈带。

13.第三步,冷轧采用精密冷弯成型机将两种圈带分别经过35~45道次的冷弯成型,从而将两种圈带分别轧制成与内片、外片相同形状的坯料。

14.第四步,定长切割将两种坯料根据边框单元的长度依次精密定长切断出内片和外片各四个。

15.第五步,组装将四个内片呈一一对应状压入四个外片中组装成四个边框单元坯料。

16.第六步,焊接采用脉冲焊接机,依次将四个边框单元坯料内片的第一连接部和第二连接部与外片的第一条形板进行焊接固定,得到四个边框单元。

17.第七步,端部加工对焊接后的边框单元的两端冲切坡口和卡口,以精准定位边框单元斗角和边框单元对接处的相对位置。

18.第八步,边框单元组装将四个边框单元首尾对接呈矩形,再采用气压的方式,依次将四个角码安装到四个边框单元的对接处,使边框单元间固定在一起,从而得到太阳能电池板用高强钢双体边框。

19.采取以上方案,具有以下优点:由于本发明的太阳能电池板用高强钢双体边框的第一条形板的断面呈门形,门形一竖边对应的那个第一条形板侧壁为第一侧壁,门形另一竖边对应的那个第一条形板侧壁为第二侧壁,第二条形板的断面呈l形,第二条形板位于第一条形的口部,l形竖部对应的那段第二条形板与门形横部对应的那段第一条形板平行,l形竖部外端对应的第二条形板一边朝向第一侧壁,且l形竖部外端对应的第二条形板一边上有第一连接部,第一连接部与第一侧壁的内侧面相固连,l形横部对应的那段第二条形板呈向内弯折布置,l形横部外端对应的第二条形板一边上有朝向第二侧壁延伸、再沿第二侧壁向外弯折的第二连接部,第二连接部与门形横边对应的那段第一条形板相固连。这种太阳能电池板用高强钢双体边框的边框单元由钢制的第一条形板和第二条形板组成的中空结构,第一条形板和第二条形板通过普通钢板经过冷弯成型制备而成,与背景技术中采用冷挤压成型加工工艺相比,大大减少了能源的消耗。而且,钢材料的价格便宜,且中空结构的边框单元质量轻,需要的原材较少,大大降低了电厂的建设成本及材料成本。同时,采用钢板冷弯成型,有效解决了型材加工精度的问题,保证了装配要求。

附图说明

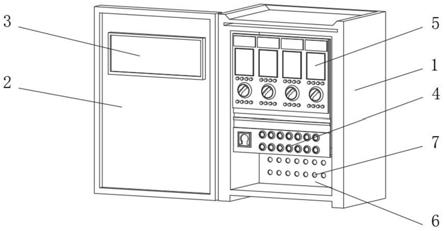

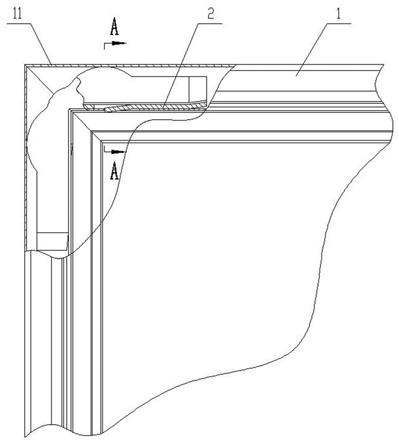

20.图1是本发明的太阳能电池板用高强钢双体边框的结构示意图;图2是图1的a

‑

a向剖视示意图;图3是本发明的太阳能电池板用高强钢双体边框中边框单元的结构示意图;图4是本发明的太阳能电池板用高强钢双体边框中角码的结构示意图。

具体实施方式

21.以下结合附图对本发明做进一步详细说明。

22.如图1~4所示,本发明的太阳能电池板用高强钢双体边框包括4个长条形的边框单元1,边框单元1依次首尾对接成用于容纳太阳能电池板6的封闭空间,本实施例中封闭空军为矩形,用于安装矩形的太阳能电池板6。所述边框单元1包括钢制外片和内片。所述外片包括的第一条形板11,第一条形板11的断面呈门形,门形一竖边对应的那个第一条形板11侧壁为第一侧壁11

‑

1,门形另一竖边对应的那个第一条形板11侧壁为第二侧壁11

‑

2。所述内片包括断面呈l形的第二条形板12,第二条形板12位于第一条形的口部。l形竖部对应的那段第二条形板12与门形横部对应的那段第一条形板11平行,l形竖部外端对应的第二条形板12一边朝向第一侧壁11

‑

1,且l形竖部外端对应的第二条形板12一边上有向外呈90弯曲的第一连接部4,第一连接部4与第一侧壁11

‑

1的内侧面相固连。l形横部对应的那段第二条形板12呈向内弯折布置,l形横部外端对应的第二条形板12一边上有朝向第二侧壁11

‑

2延伸、再沿第二侧壁11

‑

2向外弯折的第二连接部5,第二连接部5与门形横边对应的那段第一条形板11相固连。两个边框单元1的对接边上,两个边框单元1的第一条形板11一端相抵,两个边框单元1的第二条形板12一端也相抵,邻近对接边的两个边框单元1的第二条形板12上均有卡口3,两个边框单元1第二条形板12的对接边间有角码2,角码2的两个卡扣21分别位于两个第二条形板12的卡口3中,使得两个边框单元1固定在一起。

23.所述第一侧壁11

‑

1的长度大于第二侧壁11

‑

2的长度,第一侧壁11

‑

1和第二侧壁11

‑

2的外边上均有向内弯折的死边11

‑

3。这样设计的优点是形成包边,防止出现划伤人的情况。

24.所述第二侧壁11

‑

2的死边11

‑

3呈向着靠近第一侧壁11

‑

1一侧倾斜布置,使其与太阳能电池板6呈光滑接触。这样设计的优点是防止边框划伤太阳能电池板6。

25.所述第一连接部4和第二连接部5均与第一条形板11间呈焊接固定。这样设计的优点是组装牢靠,强度较高。

26.所述第一条形板11、第二条形板12、第一连接部4和第二连接部5的表面上均有镀层。本实施例中镀层为镀铝镁锌保护涂层,优点是提高成品的耐氧化、耐腐蚀性。

27.使用时,将太阳能电池安装到太阳能电池板用高强钢双体边框的封闭空间中,太阳能电池板6的四边分别位于4个边框单元1的l形横部对应的那段第二条形板12与第一条形板11的第二侧壁11

‑

2间即可。这种太阳能电池板用高强钢双体边框的边框单元1由钢制的第一条形板11和第二条形板12组成的中空结构,第一条形板11和第二条形板12通过由钢板经过冷弯成型制备而成,消耗的能源少。而且,钢材料的价格便宜,且中空结构的边框单元1质量轻,需要的原材较少,大大降低了电厂的建设成本及材料成本。同时,采用钢板冷弯成型,有效解决了型材加工精度的问题,保证了装配要求。另外,在第一条形板11、第二条形

板12、第一连接部4和第二连接部5的表面有镀铝镁锌保护涂层,其有效保护期在20年左右,从而确保本发明的太阳能电池板用高强钢双体边框不会被自然界的恶劣环境腐蚀损坏。还可在本发明的太阳能电池板用高强钢双体边框的外表面上进行涂装,以满足电厂外观的要求。

28.上述太阳能电池板用高强钢双体边框的制备方法的特点是包括如下步骤:第一步,选材选取强度为490~600mpa的高强度镀铝镁锌钢板作为原材料,备用。该高强度薄板含有不锈钢薄板和覆盖在不锈钢薄板表面的镀层,所述镀层为镀铝镁锌保护涂层。本实施例中高强度镀铝镁锌钢板的强度为550mpa,厚度为0.6mm。

29.第二步,分剪将原材料经过精密分剪成内片和外片所需成型宽度要求的两种圈带。

30.第三步,冷轧采用精密冷弯成型机将两种圈带分别经过35~45道次的冷弯成型,从而将两种圈带分别轧制成与内片、外片相同形状的坯料。本实施例中经过40道次的冷弯成型。

31.第四步,定长切割将两种坯料根据边框单元的长度依次精密定长切断出内片和外片各四个。

32.第五步,组装将四个内片呈一一对应状压入四个外片中组装成四个边框单元坯料。

33.第六步,焊接采用脉冲焊接机,依次将四个边框单元坯料内片的第一连接部4和第二连接部5与外片的第一条形板11进行焊接固定,得到四个边框单元1。

34.第七步,端部加工对焊接后的边框单元1的两端冲切坡口和卡口3,以精准定位边框单元1斗角和边框单元1对接处的相对位置。

35.第八步,边框单元组装将四个边框单元1首尾对接呈矩形,再采用气压的方式,依次将四个角码2安装到四个边框单元1的对接处,使边框单元1间固定在一起,从而得到太阳能电池板用高强钢双体边框。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。