1.本发明属于锂离子电池制备技术领域,尤其涉及一种六氟磷酸锂的制备方法。

背景技术:

2.锂离子电池是当今最具前景的储能电池,其比较传统电池具有电容量更大,平均输出电压更高,循环性能、电导性能更好等优势,为当前主流电源产品。广泛应用于电子、信息、计算机、军事、航空航天、动力汽车、电动车等领域。六氟磷酸锂是当前锂离子电池领域最常用的电解质之一,六氟磷酸锂溶于有机溶剂形成锂离子二次电池的电解液。

3.六氟磷酸锂最易实现工业化的生产方法是用五氟化磷与氟化理的氟化氢溶液中的氟化理反应生成六氟磷酸锂,反应后在低温下进行冷冻结晶,分离得到六氟磷酸锂,五氟化磷、无水氟化氢为剧毒危化品,需要苛刻的工艺条件和设备,能耗大,杂质含量高,分离困难,残留的氟化氢会腐蚀设备、管道和电池材料,进而影响电池性能。

技术实现要素:

4.本发明目的在于解决现有技术中存在的上述技术问题,提供一种六氟磷酸锂的制备方法,工艺简单,逐步有序,反应温和,易于控制,安全性高,不采用深冷工艺,操作难度低,降低了能耗,反应转化率高,杂质含量低,保证了产品的收率和纯度。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.一种六氟磷酸锂的制备方法,其特征在于包括如下步骤:

7.(a)向反应釜内加入无水氟化氢,打开循环泵与冷却水储槽之间的控制阀,开启循环泵,循环泵将冷却水储槽内的冷却水打入到反应釜的内环腔中,对反应釜进行冷却降温,使反应釜的温度降至0~5℃,然后向反应釜内加入聚磷酸,控制反应温度为5~15℃,反应2~2.5h;

8.(b)向反应釜内加入吡啶,启动电加热板,控制反应温度为20~45℃,反应3~5h,然后向反应釜内加入无水乙醇和碳酸锂,控制反应温度为40~60℃,反应时间为4~6h,过滤得到吡啶六氟磷酸锂溶液;

9.(c)将吡啶六氟磷酸锂溶液浓缩结晶,过滤得到吡啶六氟磷酸锂晶体,浓缩分离的乙醇回收再用,然后将吡啶六氟磷酸锂晶体放入到真空干燥箱中进行干燥;

10.(d)将干燥后的晶体转移到分解器中,氮气置换后封闭进行抽真空,启动电加热盘,将分解器内的温度升至25~50℃,反应5~8h,向分解器内通入氮气,分解器排出的气相通过冷凝器收集,取出分解器内的固体进行真空保存。

11.进一步,步骤(d)中抽真空分三段进行:先抽真空至30~50pa,温度升至25~30℃,反应1~2h,再抽真空至10~30pa,温度升至30~40℃,反应2~3h,最后抽真空至1~10pa,温度升至40~50℃,反应2~3h,压力低有利于吡啶六氟磷酸锂的分解,采用分段减压的方式可以使吡啶和六氟磷酸锂分离更加彻底。

12.进一步,步骤(a)中反应釜内连接有搅拌机构,反应釜的釜体设有内环腔,内环腔

内设有电加热板,内环腔的进水口与出水口均连接循环泵,循环泵连接冷却水储槽,反应釜的底部设有排液口,反应釜的顶部设有进料口和进气口,冷却水循环流动在内环腔中,可通过冷却水储槽补充冷却水,从而精确控制反应釜的反应温度,反应放出的热量被冷却水吸收,温度上升,可用于加热反应釜,用于后续反应,充分利用反应热,节省了能耗,再通过电加热板加热,达到预计反应温度,从而降低了成本。

13.进一步,步骤(d)中分解器包括器体和顶盖,器体的顶部设有外沿板,外沿板的底部转动连接有u型安装块,u型安装块上螺纹连接有发条螺柱,顶盖上设有与发条螺柱相对应的定位凹孔,顶盖上设有排放口、压力计和导气口,排放口连接冷凝器,器体内设有电加热盘,合上顶盖,向上转动u型安装块,然后向下转动发条螺柱,使其转入到定位凹孔内,下压住顶盖,使得顶盖与外沿板紧密贴合,缝隙小,密封性强,阻止顶盖自由脱离器体,提高了顶盖的安装稳固性。

14.进一步,顶盖的底面上设有与器体顶部开口相适配的密封圈,一方面实现顶盖在器体上的快速安装定位,降低了对接难度,另一方面提高了顶盖与器体连接处的密封性,避免漏气而影响分解器内的压力状况。

15.进一步,步骤(a)中聚磷酸与无水氟化氢的摩尔比为1:5~6,采用杂质含量极低的聚磷酸和过量的无水氟化氢为起始原料,使得六氟磷酸的转化率很高,提高了原料的利用率。

16.进一步,步骤(b)中吡啶与碳酸锂的摩尔比为1:2~5,步骤(b)中碳酸锂的反应压力控制在0.03~0.08mpa,碳酸锂相较于氟化锂的成本低很多,且来源广泛易得;碳酸锂与过量的无水氟化氢反应生成氟化锂,既能消耗掉反应体系中多余的无水氟化氢,降低尾气处理压力,氟化锂又能成为六氟磷酸锂的反应原料,提高了利用率;在低于一个标准大气压的反应压力条件下,配合氮气与无水氟化氢形成的热气流循环搅拌作用,利于无水氟化氢与碳酸锂顺利进行。

17.进一步,步骤(c)中真空干燥箱的干燥温度为80~100℃,干燥时间为4~8h,干燥效率高、效果好,有效除去乙醇。

18.进一步,步骤(c)结晶过程中采用超声处理,超声波的频率为15

‑

30khz,通过超声波产生的机械振动能量能够加速晶粒在溶液中的扩散,提升晶粒在溶液中分布的均匀程度,结晶后得到的吡啶六氟磷酸锂晶体的粒度分布均匀,杂质含量少,纯度高。

19.进一步,步骤(a)中在加入无水氟化氢前,先向反应釜内通入氮气,排空反应釜内的空气,使得反应釜内形成惰性环境。

20.本发明由于采用了上述技术方案,具有以下有益效果:

21.冷却水循环流动在反应釜的内环腔中,可通过冷却水储槽补充冷却水,从而精确控制反应釜的反应温度;反应放出的热量被冷却水吸收,温度上升,可用于加热反应釜,用于后续反应,充分利用反应热,节省了能耗,再通过电加热板加热,达到预计反应温度,从而降低了成本。

22.采用杂质含量极低的聚磷酸和过量的无水氟化氢为起始原料,使得六氟磷酸的转化率很高,提高了原料的利用率;吡啶作为络合剂用于稳定后续反应生成的六氟磷酸锂,相较于氢氟酸做溶剂,后续很难将其充分分离,残留的氢氟酸易对设备和管道造成腐蚀,进而带来各种杂质,还会引起产品分解和吸水,不利于产品保存;碳酸锂相较于氟化锂的成本低

很多,且来源广泛易得,碳酸锂与过量的无水氟化氢反应生成氟化锂,既能消耗掉反应体系中多余的无水氟化氢,降低尾气处理压力,氟化锂又能成为六氟磷酸锂的反应原料,提高了利用率;得到的吡啶六氟磷酸锂的化学性质比较稳定,不易分解,便于进行后续其它操作;最后采用分段减压的方式可以使吡啶和六氟磷酸锂分离彻底,防止六氟磷酸锂在较低、较高温度下易分解而导致收率降低。

23.本发明工艺简单,逐步有序,反应温和,易于控制,安全性高,不采用深冷工艺,操作难度低,降低了能耗,反应转化率高,杂质含量低,保证了产品的收率和纯度。

附图说明

24.下面结合附图对本发明作进一步说明:

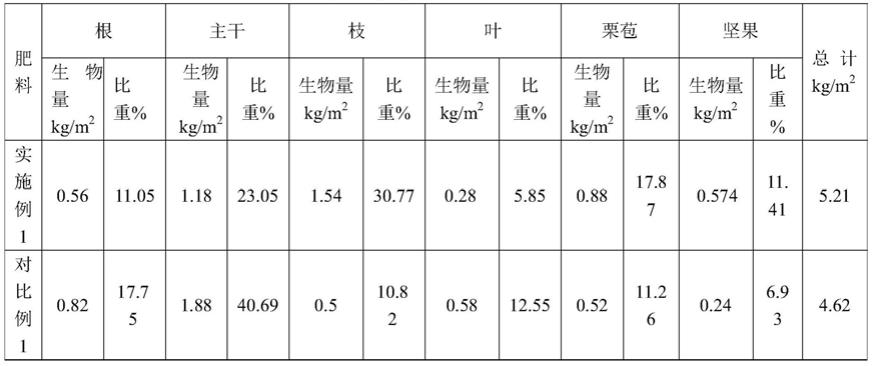

25.图1为本发明中反应釜和冷却水储槽连接的结构示意图;

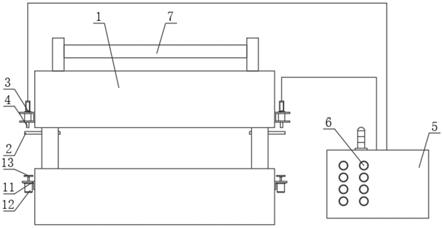

26.图2为本发明中分解器的结构示意图;

27.图3为本发明中器体的结构示意图;

28.图4为本发明中器体和顶盖连接的结构示意图。

29.图中:1

‑

反应釜;2

‑

搅拌机构;3

‑

内环腔;4

‑

电加热板;5

‑

循环泵;6

‑

冷却水储槽;7

‑

排液口;8

‑

进料口;9

‑

进气口;10

‑

器体;11

‑

顶盖;12

‑

外沿板;13

‑

u型安装块;14

‑

发条螺柱;15

‑

定位凹孔;16

‑

排放口;17

‑

压力计;18

‑

导气口;19

‑

电加热盘;20

‑

密封圈。

具体实施方式

30.如图1至图4所示,为本发明一种六氟磷酸锂的制备方法,包括如下步骤:

31.(a)反应釜1内连接有搅拌机构2,反应釜1的釜体设有内环腔3,内环腔3内设有电加热板4,内环腔3的进水口与出水口均连接循环泵5,循环泵5连接装有冷却水的冷却水储槽6,反应釜1的底部设有排液口7,反应釜1的顶部设有进料口8和进气口9,冷却水循环流动在内环腔3中,可通过冷却水储槽6补充冷却水,从而精确控制反应釜1的反应温度;反应放出的热量被冷却水吸收,温度上升,可用于加热反应釜1,用于后续反应,充分利用反应热,节省了能耗,再通过电加热板4加热,达到预计反应温度,从而降低了成本。

32.先经进气口9向反应釜1内通入氮气,排空反应釜1内的空气,防止干扰,使得反应釜1内形成惰性环境。向反应釜1内加入无水氟化氢,打开循环泵5与冷却水储槽6之间的控制阀,开启循环泵5,循环泵5将冷却水储槽6内的冷却水打入到反应釜1的内环腔3中,对反应釜1进行冷却降温,使反应釜1的温度降至0~5℃,然后向反应釜1内加入聚磷酸,控制反应温度为5~15℃,搅拌机构2的转速为200

‑

300r/min,反应2~2.5h,聚磷酸与无水氟化氢的摩尔比为1:5~6,反应生成六氟磷酸,采用杂质含量极低的聚磷酸和过量的无水氟化氢为起始原料,使得六氟磷酸的转化率很高,提高了原料的利用率。

33.(b)向反应釜1内加入吡啶,启动电加热板4,控制反应温度为20~45℃,搅拌机构2的转速为400

‑

500r/min,反应3~5h,吡啶作为络合剂用于稳定后续反应生成的六氟磷酸锂,相较于氢氟酸做溶剂,后续很难将其充分分离,残留的氢氟酸易对设备和管道造成腐蚀,进而带来各种杂质,还会引起产品分解和吸水,不利于产品保存。合理的搅拌速率有利于反应物接触更加充分,以提高收率。然后向反应釜1内加入无水乙醇和碳酸锂,吡啶与碳酸锂的摩尔比为1:2~5,反应压力控制在0.03~0.08mpa,控制反应温度为40~60℃,搅拌

机构2的转速为300

‑

350r/min,反应时间为4~6h,过滤得到吡啶六氟磷酸锂溶液,吡啶六氟磷酸锂的化学性质比较稳定,不易分解,便于进行后续其它操作。以上反应均在反应釜1内进行,减少了设备投入,节省了成本,避免物料转移过程中产生损失,提高了收率,原料反应也更完全。

34.碳酸锂相较于氟化锂的成本低很多,且来源广泛易得,碳酸锂与过量的无水氟化氢反应生成氟化锂,既能消耗掉反应体系中多余的无水氟化氢,降低尾气处理压力,氟化锂又能成为六氟磷酸锂的反应原料,提高了利用率;在低于一个标准大气压的反应压力条件下,配合氮气与无水氟化氢形成的热气流循环搅拌作用,利于无水氟化氢与碳酸锂顺利进行;合理控制反应温度,使得反应更易进行,加快反应速率,防止吡啶六氟磷酸锂在较高温度下分解而导致收率降低,如下表为反应温度对吡啶六氟磷酸锂收率的影响:

35.反应温度(℃)3040506070收率(%)93.694.395.596.893.2

36.(c)将吡啶六氟磷酸锂溶液浓缩结晶,在结晶过程中采用超声处理,超声波的频率为15

‑

30khz,通过超声波产生的机械振动能量能够加速晶粒在溶液中的扩散,提升晶粒在溶液中分布的均匀程度,过滤得到的吡啶六氟磷酸锂晶体的粒度分布均匀,杂质含量少,纯度高。

37.浓缩分离的乙醇回收再用,二次利用,减少浪费,降低了成本。然后将吡啶六氟磷酸锂晶体放入到真空干燥箱中进行干燥,干燥温度为80~100℃,干燥时间为4~8h,干燥效率高、效果好,有效除去乙醇。

38.(d)分解器包括器体10和顶盖11,器体10的顶部设有外沿板12,外沿板12的底部转动连接有u型安装块13,u型安装块13上螺纹连接有发条螺柱14,顶盖11上设有与发条螺柱14相对应的定位凹孔15,顶盖11上设有排放口16、压力计17和导气口18,排放口16上连接有冷凝器(图中未画出),器体10内设有电加热盘19,合上顶盖11,向上转动u型安装块13,然后向下转动发条螺柱14,使其转入到定位凹孔15内,下压住顶盖11,使得顶盖11与外沿板12紧密贴合,缝隙小,密封可靠,器体10内部形成密闭环境,阻止顶盖11自由脱离器体10,提高了顶盖11的安装稳固性,顶盖11打开也方便,便于取料、清理器体10。顶盖11的底面上设有与器体10顶部开口相适配的密封圈20,一方面实现顶盖11在器体10上的快速安装定位,降低了对接难度,另一方面提高了顶盖11与器体10连接处的密封性,避免漏气而影响分解器内稳定的压力状况。

39.将干燥后的晶体转移到分解器中,氮气置换后封闭进行抽真空,并启动电加热盘19,抽真空分三段进行:先抽真空至30~50pa,将分解器内的温度升至25~30℃,反应1~2h,再抽真空至10~30pa,温度升至30~40℃,反应2~3h,最后抽真空至1~10pa,温度升至40~50℃,反应2~3h。压力低有利于吡啶六氟磷酸锂的分解,采用分段减压的方式可以使吡啶和六氟磷酸锂分离更加彻底;合理控制反应温度,防止六氟磷酸锂在较低、较高温度下易分解而导致收率降低,如下表为反应温度对六氟磷酸锂收率的影响:

40.反应温度(℃)2030405060收率(%)94.596.294.492.687.1

41.接着经导气口18向分解器内通入氮气,将气相从排放口16排出,通过冷凝器收集吡啶,取出分解器内的固体进行真空保存,得到成品六氟磷酸锂。

42.实施例一

43.先向反应釜1内通入氮气,排空反应釜1内的空气,然后向反应釜1内加入无水氟化氢,开启循环泵5,对反应釜1进行冷却降温,使反应釜1的温度降至5℃,然后向反应釜1内加入聚磷酸,控制反应温度为10℃,搅拌机构2的转速为250r/min,反应2h,聚磷酸与无水氟化氢的摩尔比为1:5,反应生成六氟磷酸;接着向反应釜1内加入吡啶,启动电加热板4,控制反应温度为25℃,搅拌机构2的转速为400r/min,反应3h,再向反应釜1内加入无水乙醇和碳酸锂,吡啶与碳酸锂的摩尔比为1:2,反应压力控制在0.08mpa,控制反应温度为40℃,搅拌机构2的转速为300r/min,反应时间为4h,过滤得到吡啶六氟磷酸锂溶液;将吡啶六氟磷酸锂溶液浓缩结晶,在结晶过程中采用超声处理,超声波的频率为15khz,浓缩分离的乙醇回收再用,然后将吡啶六氟磷酸锂晶体放入到真空干燥箱中进行干燥,干燥温度为80℃,干燥时间为8h;将干燥后的晶体转移到分解器中,氮气置换后封闭进行抽真空,并启动电加热盘19,抽真空分三段进行:先抽真空至50pa,将分解器内的温度升至25℃,反应1.5h,再抽真空至30pa,温度升至30℃,反应2h,最后抽真空至10pa,温度升至45℃,反应2h;接着向分解器内通入氮气,将气相从排放口16排出,通过冷凝器收集吡啶,取出分解器内的固体进行真空保存,得到成品六氟磷酸锂,纯度为98.8%。

44.实施例二

45.先向反应釜1内通入氮气,排空反应釜1内的空气,然后向反应釜1内加入无水氟化氢,开启循环泵5,对反应釜1进行冷却降温,使反应釜1的温度降至0℃,然后向反应釜1内加入聚磷酸,控制反应温度为5℃,搅拌机构2的转速为300r/min,反应2.5h,聚磷酸与无水氟化氢的摩尔比为1:6,反应生成六氟磷酸;接着向反应釜1内加入吡啶,启动电加热板4,控制反应温度为40℃,搅拌机构2的转速为500r/min,反应5h,再向反应釜1内加入无水乙醇和碳酸锂,吡啶与碳酸锂的摩尔比为1:5,反应压力控制在0.03mpa,控制反应温度为60℃,搅拌机构2的转速为350r/min,反应时间为6h,过滤得到吡啶六氟磷酸锂溶液;将吡啶六氟磷酸锂溶液浓缩结晶,在结晶过程中采用超声处理,超声波的频率为30khz,浓缩分离的乙醇回收再用,然后将吡啶六氟磷酸锂晶体放入到真空干燥箱中进行干燥,干燥温度为100℃,干燥时间为5h;将干燥后的晶体转移到分解器中,氮气置换后封闭进行抽真空,并启动电加热盘19,抽真空分三段进行:先抽真空至40pa,将分解器内的温度升至30℃,反应2h,再抽真空至20pa,温度升至40℃,反应2h,最后抽真空至1pa,温度升至50℃,反应2h;接着向分解器内通入氮气,将气相从排放口16排出,通过冷凝器收集吡啶,取出分解器内的固体进行真空保存,得到成品六氟磷酸锂,纯度为99.6%。

46.实施例三

47.先向反应釜1内通入氮气,排空反应釜1内的空气,然后向反应釜1内加入无水氟化氢,开启循环泵5,对反应釜1进行冷却降温,使反应釜1的温度降至2℃,然后向反应釜1内加入聚磷酸,控制反应温度为15℃,搅拌机构2的转速为250r/min,反应2h,聚磷酸与无水氟化氢的摩尔比为1:5,反应生成六氟磷酸;接着向反应釜1内加入吡啶,启动电加热板4,控制反应温度为30℃,搅拌机构2的转速为400r/min,反应4h,再向反应釜1内加入无水乙醇和碳酸锂,吡啶与碳酸锂的摩尔比为1:3,反应压力控制在0.06mpa,控制反应温度为50℃,搅拌机构2的转速为300r/min,反应时间为5h,过滤得到吡啶六氟磷酸锂溶液;将吡啶六氟磷酸锂溶液浓缩结晶,在结晶过程中采用超声处理,超声波的频率为20khz,浓缩分离的乙醇回收

再用,然后将吡啶六氟磷酸锂晶体放入到真空干燥箱中进行干燥,干燥温度为90℃,干燥时间为5h;将干燥后的晶体转移到分解器中,氮气置换后封闭进行抽真空,并启动电加热盘19,抽真空分三段进行:先抽真空至50pa,将分解器内的温度升至25℃,反应2h,再抽真空至25pa,温度升至35℃,反应2h,最后抽真空至5pa,温度升至45℃,反应2h;接着向分解器内通入氮气,将气相从排放口16排出,通过冷凝器收集吡啶,取出分解器内的固体进行真空保存,得到成品六氟磷酸锂,纯度为99.1%。

48.以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。