1.本发明属于轨道交通车体结构,涉及一种新骨架司机室结构,特别适用于轻量化的司机室。

背景技术:

2.20世纪90年代,随着中国城市化进程的加快,对城市轨道交通产品的需求愈发迫切,从国外引进的车辆的司机室多采用焊接骨架加玻璃钢方案。随着城市轨道交通运营速度的提高,对车辆气密性的要求越来越高,焊接骨架加玻璃钢面罩的方案已无法满足车体气密性的要求。

3.21世纪初,高速动车组开始引入中国,为解决气密性的问题,高速动车组采用了铝合金板梁拼焊或板梁加扭曲梁的方案。但其结构复杂,设计难度大,焊接工作量大,且成本较高。

4.2019年,中车青岛四方机车车辆有限公司发明了一种采用铝板与铝蜂窝拼焊的司机室结构,其司机室采用了模块化的设计方案,车顶、侧墙部分采用了铝蜂窝板,前端、底架部分仍然采用了铝板拼焊结构。其结构仍然相对比较复杂,且隔音性能有限。

5.2021年,中车南京浦镇车辆有限公司发明了一种轨道车辆无骨架司机室(cn 112249044 a),其主要由司机室骨架与焊接铝蜂窝蒙皮组成,与车体连接为连续焊缝,实现了一种新结构司机室并保证了气密性。但其并非真正的无骨架结构,司机室仍具有相关型材和板材用于强度支撑与配件安放,结构复杂,本质上还依靠骨架保证强度。

技术实现要素:

6.本发明的目的主要是针对上述现有技术中的缺点,提供一种无骨架铝蜂窝司机室,省去以往型材骨架,实现了轻量化,并且满足强度要求。

7.为了解决以上技术问题,本发明提供的无骨架铝蜂窝司机室,其特征在于具有伪骨架结构和固定于伪骨架结构的蜂窝板蒙皮,所述伪骨架结构包括:气密墙、前照灯框、侧窗框、侧门框和前窗框,气密墙两侧分别依次固定连接前照灯框、侧窗框和侧门框,所述气密墙的顶部固定连接前窗框,前窗框上部的两侧与侧门框固定连接,所述伪骨架结构还具有底架横向连接板和底架纵向连接板,气密墙底部固定底架横向连接板,底架横向连接板的两端通过底架纵向连接板连接对应的侧门框。

8.本发明还要求保护带有气密墙的轨道车辆,其特征在于:包括前述的无骨架铝蜂窝司机室。

9.前述无骨架铝蜂窝司机室的生产方法,其特征在于步骤如下:步骤1、将伪骨架结构的各部件通过点焊定位;步骤2、调整后进行满焊并打磨;步骤3、将中央车顶罩与其两侧的侧部车顶罩焊接为整体,然后在伪骨架结构上组焊固定;

步骤4、分别进行上侧板和下侧板的组装焊接。

10.本发明采用了一种新骨架的司机室结构,旨在实现结构简单与轻量化,同时也能保证气密性问题。其主要由司机室蒙皮、司机室侧门框、前窗框、侧窗框、前照灯框、气密墙组成。司机室蒙皮全由焊接铝蜂窝组成,并无连接梁等型材,蜂窝板经模压工艺而成。考虑蜂窝板的强度高,将前照灯框、侧窗灯框、侧门框通过焊接方式连接,形成伪骨架结构代替以往型材构成的骨架,实现新型无骨架结构,更好地传递载荷,载荷传递路径:1.气密墙

→

前照灯框

→

侧窗框

→

侧门框,2.气密墙

→

前窗框

→

上横梁板

→

侧门框,3.气密墙

→

底架连接板a

→

底架连接板b

→

侧门框。

11.根据en 12663,车长方向对司机室施加300kn的静载,此结构巧借前窗框、侧窗框、前照灯框等形成伪骨架,将以往司机室型材骨架承受载荷转移到蜂窝板上,不仅强度满足要求、结构简单,也实现了轻量化。

12.本发明司机室前端采用铝板材质的气密墙结构,保证气密性。司机室坐落于底架上方,司机室与车体底架、车顶、侧墙间的内外侧焊缝均为满焊,保证了与车体之间的气密性与连接强度。

附图说明

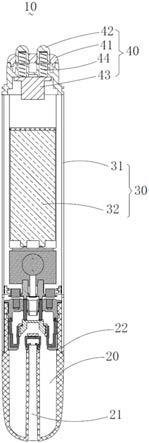

13.图1为无骨架铝蜂窝司机室伪骨架结构示意图。

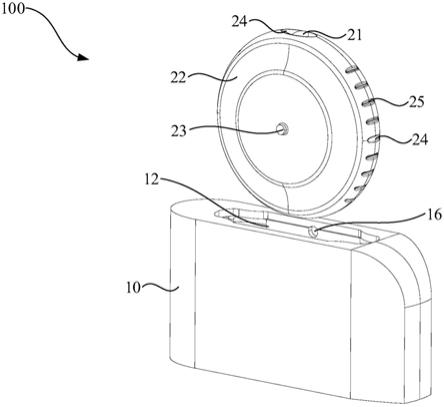

14.图2为无骨架铝蜂窝司机室示意图。

15.图中标号示意如下:1

‑

气密墙;2

‑

底架横向连接板;3

‑

底架纵向连接板;4

‑

前照灯框;5

‑

侧窗框;6

‑

侧门框;7

‑

后端弯梁;8

‑

上横梁板;9

‑

前窗框;10

‑

补板;11

‑

上侧板;12

‑

下侧板;13

‑

侧部车顶罩;14

‑

中央车顶罩。

具体实施方式

16.下面结合附图对本发明的实施方式做解释说明。

17.如图1、图2所示,本发明实施例无骨架铝蜂窝司机室,具有伪骨架结构和固定于伪骨架结构的蜂窝板蒙皮。蜂窝板蒙皮经模压工艺而成。

18.伪骨架结构包括:气密墙1、前照灯框4、侧窗框5、侧门框6、前窗框9、后端弯梁7、上横梁板8、底架横向连接板2和底架纵向连接板3。

19.气密墙1两侧分别依次固定连接前照灯框4、侧窗框5和侧门框6。形成第一载荷传递路径:气密墙1

→

前照灯框4

→

侧窗框5

→

侧门框6。

20.气密墙1的顶部固定连接前窗框9,前窗框9上部的两侧通过上横梁板8与侧门框6固定连接。形成第二载荷传递路径:气密墙1

→

前窗框9

→

上横梁板8

→

侧门框6。

21.气密墙1底部固定底架横向连接板2,底架横向连接板2的两端通过底架纵向连接板3连接对应的侧门框6。形成第三载荷传递路径:气密墙1

→

底架横向连接板2

→

底架纵向连接板3

→

侧门框6。

22.如图1所示,前窗框9下部两侧分别通过补板10与前照灯框4固定连接。后端弯梁7的两端连接侧门框6。

23.如图1、图2所示,蜂窝板蒙皮包括位于前窗框两侧的上侧板11、位于气密墙1两侧

的下侧板、位于前窗框9顶部后方的中央车顶罩14和位于中央车顶罩14两侧的侧部车顶罩13。

24.本发明还涉及一种一种带有气密墙的轨道车辆,其特征在于:包括本实施例的无骨架铝蜂窝司机室。

25.本实施例无骨架铝蜂窝司机室的生产方法,其特征在于步骤如下:步骤1、将伪骨架结构的各部件通过点焊定位;步骤2、调整后进行调整后满焊、打磨清理,保证强度;步骤3、将中央车顶罩14与其两侧的侧部车顶罩13焊接为整体,然后在伪骨架结构上组焊固定;步骤4、分别进行上侧板11和下侧板12的组装焊接。

26.步骤5、将司机室底部与车辆底架焊接固定。

27.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

技术特征:

1.一种无骨架铝蜂窝司机室,其特征在于具有伪骨架结构和固定于伪骨架结构的蜂窝板蒙皮,所述伪骨架结构包括:气密墙(1)、前照灯框(4)、侧窗框(5)、侧门框(6)和前窗框(9),气密墙(1)两侧分别依次固定连接前照灯框(4)、侧窗框(5)和侧门框(6),所述气密墙(1)的顶部固定连接前窗框(9),前窗框(9)上部的两侧与侧门框(6)固定连接,所述伪骨架结构还具有底架横向连接板(2)和底架纵向连接板(3),气密墙(1)底部固定底架横向连接板(2),底架横向连接板(2)的两端通过底架纵向连接板(3)连接对应的侧门框(6)。2.根据权利要求1所述的无骨架铝蜂窝司机室,其特征在于:所述前窗框(9)上部的两侧分别通过上横梁板(8)与侧门框(6)固定连接。3.根据权利要求1所述的无骨架铝蜂窝司机室,其特征在于:所述蜂窝板蒙皮经模压工艺而成。4.根据权利要求1所述的无骨架铝蜂窝司机室,其特征在于:所述前窗框(9)下部两侧分别通过补板(10)与前照灯框(4)固定连接。5.根据权利要求1所述的无骨架铝蜂窝司机室,其特征在于:还包括位于司机室顶部后方的后端弯梁(7),所述后端弯梁(7)的两端连接侧门框(6)。6.根据权利要求1所述的无骨架铝蜂窝司机室,其特征在于:所述伪骨架结构具有第一载荷传递路径:气密墙(1)

→

前照灯框(4)

→

侧窗框(5)

→

侧门框(6),第二载荷传递路径:气密墙(1)

→

前窗框(9)

→

上横梁板(8)

→

侧门框(6),和第三载荷传递路径:气密墙(1)

→

底架横向连接板(2)

→

底架纵向连接板(3)

→

侧门框(6)。7.根据权利要求1所述的无骨架铝蜂窝司机室,其特征在于:所述蜂窝板蒙皮包括位于前窗框两侧的上侧板(11)、位于气密墙(1)两侧的下侧板、位于前窗框(9)顶部后方的中央车顶罩(14)和位于中央车顶罩(14)两侧的侧部车顶罩(13)。8.一种带有气密墙的轨道车辆,其特征在于:包括如权利要求1

‑

7任一项所述的无骨架铝蜂窝司机室。9.权利要求1

‑

6任一项所述无骨架铝蜂窝司机室的生产方法,其特征在于步骤如下:步骤1、将伪骨架结构的各部件通过点焊定位;步骤2、调整后进行满焊并打磨;步骤3、将中央车顶罩(14)与其两侧的侧部车顶罩(13)焊接为整体,然后在伪骨架结构上组焊固定;步骤4、分别进行上侧板(11)和下侧板(12)的组装焊接。10.根据权利要求9所述无骨架铝蜂窝司机室的生产方法,其特征在于:将司机室底部与车辆底架焊接固定。

技术总结

本发明涉及一种无骨架铝蜂窝司机室,具有伪骨架结构和蜂窝板蒙皮,伪骨架结构包括:气密墙、前照灯框、侧窗框、侧门框、前窗框、底架横向连接板和底架纵向连接板,气密墙两侧分别依次固定连接前照灯框、侧窗框和侧门框,所述气密墙的顶部固定连接前窗框,前窗框上部的两侧与侧门框固定连接,气密墙底部固定底架横向连接板,底架横向连接板的两端通过底架纵向连接板连接对应的侧门框。本发明将以往司机室型材骨架承受载荷转移到蜂窝板上,不仅强度满足要求、结构简单,也实现了轻量化。也实现了轻量化。也实现了轻量化。

技术研发人员:胡旋 刘英博 章义

受保护的技术使用者:中车南京浦镇车辆有限公司

技术研发日:2021.08.12

技术公布日:2021/11/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。