1.本发明属于油气开采技术领域,具体涉及一种开关乳液减阻剂、制备方法及应用。

背景技术:

2.近年来,随着非常规油气田资源的勘探和开发,对压裂增产技术要求越来越高,迫使国内外对压裂用减阻剂的研究也逐渐成熟,其种类不断增多。传统的粉剂型聚丙烯酰胺用于页岩气压裂时,配液车需要提前进入现场配液。施工周期长配液强度大,已不能满足页岩气井大规模压裂的需求。因此近年来压裂液稠化剂研发重点更倾向于满足快速水合、增稠。乳液型减阻剂遇水后能够迅速破乳、溶解、增稠,该体系是连续混配减阻剂的首选。乳液型减阻剂又分为水包水和油包水两种,虽然这两者都可以实现速溶,但是它们也有不可避免的缺点。对于水包水的乳液来说,它们的固含量一般在15

‑

20%,低浓度的水包水溶液粘度低,弹性也不足,不适合大排量体积压裂。而对于油包水乳液减阻剂而言,当它们在水中溶解时往往要经历一个反相的过程,通常需要外加转相剂,且反相过程难于控制。转相剂加量过低,聚合物溶解速度慢,粘度低;若转相剂加量过高,在溶解时候容易形成鱼眼,这些都限制了普通的反相乳液减阻剂的应用。

3.此外,现在的为了降本增效,各大油田都大力倡导利用返排水进行减阻剂的配制,实现水资源的循环利用。现存的乳液减阻剂在酸碱条件、高盐的情况下,粘度都会大幅度的降低。

技术实现要素:

4.针对现有的乳液降阻剂存在上述问题,本发明提供一种开关乳液减阻剂。

5.本发明采用以下技术方案:一种开关乳液减阻剂,该开关乳液减阻剂为由酸胺复合物稳定的聚合物乳液,其中总的单体浓度为25

‑

33wt%,油水体积比为4

‑

4.5:5.5

‑

6。

6.优选地,所述酸为长链脂肪酸。

7.优选地,所述酸选自十四酸、棕榈酸、硬脂酸、油酸、芥酸以及山嵛酸中的至少一种。

8.优选地,所述胺选自二乙醇胺、三乙胺、n,n

‑

二甲基环己胺,n,n

‑

二乙基羟胺、n,n

‑

二甲基正辛胺,n,n

‑

二甲基乙醇胺以及1,6

‑

己二胺中的至少一种。

9.优选地,主要由去离子水、长链脂肪酸、胺、至少一种中性单体或带有至少一个弱酸官能团的游离单体、带有至少一个强酸官能团的游离单体以及溶剂油制备得到。

10.优选地,所述中性单体选自丙烯酰胺、甲基丙烯酰胺、n,n

‑

二甲基丙烯酰胺、n

‑

乙烯基甲基乙酰胺、n

‑

乙烯基甲酰胺、乙酸乙烯酯、双丙酮丙烯酰胺、n

‑

异丙基丙烯酰胺、n

‑

[2

‑

羟基

‑

1,1

‑

双(羟基甲基)乙基]丙烯酰胺、(2

‑

羟基乙基)丙烯酸酯、(2,3

‑

二羟基丙基)丙烯酸酯和乙烯基吡咯烷酮,优选丙烯酰胺;

[0011]

所述弱酸官能团的游离单体选自丙烯酸、甲基丙烯酸、衣康酸、巴豆酸、马来酸和富马酸,优选丙烯酸;

[0012]

所述强酸官能团的游离单体选自丙烯酰胺烷基磺酸,优选2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸;

[0013]

优选地,该开关乳液减阻剂还包括引发剂和ph调节剂,引发剂选自氢过氧化枯烯、叔丁基羟基过氧化物、过硫酸盐、莫尔盐或偶氮化合物中的一种;过硫酸盐优选焦亚硫酸钠,偶氮化合物优选偶氮化合物如2,2'

‑

偶氮双(异丁腈)或2,2'

‑

偶氮双(2

‑

脒基丙烷)盐酸盐;

[0014]

所述溶剂油包括矿物油、植物油、合成油以及至少一种酯中的一种或多种的混合物;矿物油优选在环境温度下密度为0.7

‑

0.9的饱和链烷烃、饱和异链烷烃、饱和环烷烃或萘型饱和烃;合成油优选氢化聚癸烯或氢化聚异丁烯;酯优选硬脂酸辛酯和/或油酸丁酯;植物油优选角鲨烷。

[0015]

本发明还公开了一种开关乳液减阻剂的制备方法,包括以下步骤:

[0016]

将酸和胺混合,磁力搅拌得到酸胺复合物;

[0017]

将去离子水、带有至少一个弱酸官能团的游离单体或至少一种中性单体、带有至少一个强酸官能团的游离单体混合后,再用强碱调节ph,得到混合液;

[0018]

向混合液中加入酸胺复合物且搅拌直至溶解得到水相溶液;

[0019]

向溶剂油中加入水相溶液,以500

‑

900转/每分钟的速率磁力搅拌得到单体乳液;

[0020]

单体乳液进行乳化后在无氧条件下滴加引发剂进行反应,得到酸胺复合物稳定的聚合物乳液;反应过程中温度≤40℃,升温速率为0.1℃/(10

‑

20s)。

[0021]

优选地,其中酸和胺的摩尔量相同;至少一种中性单体、带有至少一个弱酸官能团的游离单体、带有至少一个强酸官能团的游离单体的摩尔比为1

‑

1.2:0.01

‑

0.03:0.1

‑

0.3。

[0022]

上述开关乳液减阻剂可应用于页岩气或页岩油开采中。

[0023]

有益效果:本发明制备的一种开关乳液减阻剂,具有抗盐性能,在高盐条件下也就有良好的粘度性能,不用额外添加转相剂,当加入开关乳液减阻剂后的体系的参数发生变化,如温度,ph的改变,矿化度等发生变化,就会导致表面活性剂失去表面活性,从而导致开关乳液减阻剂破乳,因此开关乳液减阻剂在酸水、碱水或盐水中就可以自动发生破乳、转相,实现迅速增粘,因此适用于采用返排水来配制,大大地节约了水资源,且不需要外加转相剂,只需要调节其ph值即可实现转相,且该转相是可逆的,满足不同实际应用中的要求,以及拓宽其使用范围。

附图说明

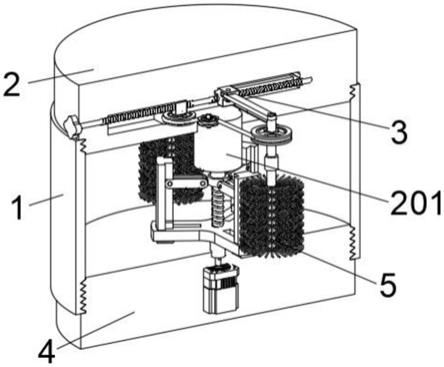

[0024]

图1为实施例1合成的产物的结构表征图;

[0025]

图2为实施例1合成的产物的耐温和耐剪切性能测试结果图;

[0026]

图3为实施例1合成的产物的减阻性能测试结果图。

具体实施方式

[0027]

一种开关乳液减阻剂,该开关乳液减阻剂为由酸胺复合物稳定的聚合物乳液,其中总的单体浓度为25

‑

33wt%,油水体积比为4

‑

4.5:5.5。

[0028]

该开关乳液减阻剂由以下步骤制备得到:

[0029]

将酸和胺混合,磁力搅拌得到酸胺复合物,搅拌时间为2

‑

3h,温度为20

‑

30℃,优选

25℃,酸和胺的摩尔量相同,搅拌频率为:300

‑

600转/每分钟,优选400转/每分钟。

[0030]

将去离子水、带有至少一个弱酸官能团的游离单体或至少一种中性单体、带有至少一个强酸官能团的游离单体混合后,再用ph调节剂调节ph,得到混合液,其中:至少一种中性单体、带有至少一个弱酸官能团的游离单体、带有至少一个强酸官能团的游离单体的摩尔比为1

‑

1.2:0.01

‑

0.03:0.1

‑

0.3,优选1:0.02:0.2;

[0031]

向混合液中加入酸胺复合物且搅拌直至溶解得到水相溶液,搅拌时间为25

‑

35min,温度为20

‑

30℃,优选25℃,搅拌频率为:300

‑

600转/每分钟,优选400转/每分钟。

[0032]

向水相溶液中加入溶剂油,磁力搅拌,得到单体乳液,搅拌频率为:500

‑

900转/每分钟,优选700转/每分钟;

[0033]

对单体乳液进行乳化,乳化后的粘度为350mpa.s,随后在无氧条件下滴加引发剂进行反应,得到酸胺复合物稳定的聚合物乳液;反应过程中温度≤40℃,升温速率0.1℃/(10

‑

20s),可以通入氮气将其中的氧气置换而创造无氧条件,通入氮气结束后的温度≤15℃,引发剂的滴加速度由0.1℃/(10

‑

20s)的升温速率来限定。

[0034]

其中:酸为长链脂肪酸,选自十四酸、棕榈酸、硬脂酸、油酸、芥酸以及山嵛酸中的至少一种,优选油酸(hoa);

[0035]

胺选自二乙醇胺、三乙胺、n,n

‑

二甲基环己胺,n,n

‑

二乙基羟胺、n,n

‑

二甲基正辛胺,n,n

‑

二甲基乙醇胺以及1,6

‑

己二胺中的至少一种,优选n,n

‑

二甲基正辛胺(dmcha);

[0036]

中性单体选自丙烯酰胺、甲基丙烯酰胺、n,n

‑

二甲基丙烯酰胺、n

‑

乙烯基甲基乙酰胺、n

‑

乙烯基甲酰胺、乙酸乙烯酯、双丙酮丙烯酰胺、n

‑

异丙基丙烯酰胺、n

‑

[2

‑

羟基

‑

1,1

‑

双(羟基甲基)乙基]丙烯酰胺、(2

‑

羟基乙基)丙烯酸酯、(2,3

‑

二羟基丙基)丙烯酸酯和乙烯基吡咯烷酮,优选丙烯酰胺(am);

[0037]

弱酸官能团的游离单体选自丙烯酸、甲基丙烯酸、衣康酸、巴豆酸、马来酸和富马酸,优选丙烯酸(aa);

[0038]

强酸官能团的游离单体选自丙烯酰胺烷基磺酸,优选2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸(amps);

[0039]

该开关乳液减阻剂还包括引发剂和ph调节剂,引发剂选自氢过氧化枯烯、叔丁基羟基过氧化物、过硫酸盐、莫尔盐或偶氮化合物中的一种;过硫酸盐优选焦亚硫酸钠,偶氮化合物优选偶氮化合物如2,2'

‑

偶氮双(异丁腈)或2,2'

‑

偶氮双(2

‑

脒基丙烷)盐酸盐;

[0040]

焦亚硫酸钠制成水溶液被使用,焦亚硫酸钠的质量分数为1wt%;

[0041]

溶剂油包括矿物油、植物油、合成油以及至少一种酯中的一种或多种的混合物;矿物油优选在环境温度下密度为0.7

‑

0.9的饱和链烷烃、饱和异链烷烃、饱和环烷烃或萘型饱和烃;合成油优选氢化聚癸烯或氢化聚异丁烯;酯优选硬脂酸辛酯和/或油酸丁酯;植物油优选角鲨烷。

[0042]

实施例1

[0043]

制备开关乳液减阻剂,包括以下步骤:

[0044]

s1:dm

‑

oa复合物的合成:将5mol hoa与5mol dmcha混合,25℃磁力搅拌2h,通过静电作用得到dmcha和hoa的复合物,即dm

‑

oa复合物,搅拌速率为400转/每分钟;

[0045]

s2:(am/aa/amps)单体乳液的制备

[0046]

取500ml烧杯,先后称取76.398g去离子水、21g am、0.4998g aa、12.0288g amps,

再用2.59g naoh调节ph,加入适量的dm

‑

oa复合物,搅拌溶解作为水相溶液,搅拌速率为600转/每分钟;

[0047]

s3:称取35.175g溶剂油加入至水相溶液的烧杯中,25℃下连续剧烈搅拌30min,搅拌频率为700转/每分钟,得到单体乳液;

[0048]

s4:将单体乳液加至高能乳化机进行乳化1min,控制黏度在350mpa.s,开启搅拌,室温下通n230min,随后通氮气除氧结束后,控温至15℃以下,滴加1wt%的tphp 0.03

‑

0.06ml的水溶液和0.005

‑

0.02ml的0.1wt%的焦亚硫酸钠水溶液引发反应,使温度在20s以0.1℃的速度增加,反应4h,得到所述开关乳液减阻剂。

[0049]

对实施例1制备得到的开关乳液减阻剂进行以下性能测试。

[0050]

1.结构表征

[0051]

采用红外线对实施例1合成的产物进行结构表征,其结果见图1,由图1可知:伯酰胺—nh2的特征吸收峰在3440cm

‑1,3207cm

‑1为仲酰胺—nh的吸收峰,2944cm

‑1为—ch2的吸收峰;1675cm

‑1为o=c

‑

nh的吸收峰;—ch的吸收峰在1455cm

‑1;—c—o—的特征吸收峰在1320cm

‑1;1203cm

‑1为amps中s=o的吸收峰;1043cm

‑1为amps中—s—o的吸收峰;536cm

‑1为amps中c—s的吸收峰,上述峰值数据囊括了am、aa、amps单体官能团的特征吸收峰,证明所合成的产物中确为am/amps/aa共聚物。

[0052]

2.对实施例1合成的产物进行响应性测试

[0053]

2.1ph响应性测试:取实施例1合成的产物加入至300ml的酸水或碱水中,产物快速起黏,说明产物能够快速破乳,产物有很好的ph响应性。

[0054]

2.2盐水响应性测试

[0055]

详细见表1,盐水中盐的含量为10000ppm。

[0056]

表1不同时间,不同ph下的产物黏度

[0057][0058][0059]

由表1可以看出,产物可以在1min内达到最高黏度,且产物具有很好的耐盐性。当乳液ph变化时,产物会发生破乳现象。当ph降低时,dm

‑

oa的结构破坏,分解成dmcha

和hoa,当ph升高时,分解成dmcha和hoa

‑

,此时产物转相变为o/w乳液,所以产物可以通过加酸或加碱实现破乳或转相。

[0060]

3.产物的耐温和耐剪切性能测试

[0061]

将产物滴加于ph=11的水中,在90℃,170s

‑1下剪切90min,观察其粘度变化,结果见图2;由图2可得出:在90℃的温度和高强度的剪切下,产物的粘度依然维持在较高值,且随着时间的延长其粘度变化较小,因此产物具有良好的耐温和耐剪切性能。

[0062]

4.产物的减阻性能测试

[0063]

采用管路摩阻仪对产物的减阻性能进行测试,其结果如图3所示,由图3可知,产物的减阻性能优良,且随着流速的增加减阻性能也明显增加,可达到65%以上。

[0064]

实施例2

[0065]

s1:复合物的合成:棕榈酸、硬脂酸以及hoa混合得到酸,二乙醇胺、三乙胺、n,n

‑

二甲基环己胺以及n,n

‑

二乙基羟胺混合得到胺;

[0066]

将酸和胺以摩尔比1:1等比例混合,25℃磁力搅拌2h,通过静电作用得到复合物,搅拌频率为300转/每分钟;

[0067]

s2:单体乳液的制备

[0068]

丙烯酰胺、甲基丙烯酰胺、n,n

‑

二甲基丙烯酰胺、n

‑

乙烯基甲基乙酰胺以及n

‑

乙烯基甲酰胺按摩尔等比例混合得到中性单体;

[0069]

取500ml烧杯,先后称取适量的去离子水、中性单体、amps,再用naoh调节ph,加入适量的步骤s1制备得到的复合物,搅拌溶解作为水相溶液,搅拌频率为300转/每分钟;

[0070]

s3:含有在环境温度下密度为0.7

‑

0.9的饱和链烷烃、角鲨烷、氢化聚异丁烯以及油酸丁酯混合得到溶剂油;

[0071]

称取一定量的溶剂油加入至水相溶液的烧杯中,20℃下500转/每分钟搅拌40min,得到单体乳液;

[0072]

s4:将单体乳液加至高能乳化机进行乳化3min,控制黏度在350mpa.s,开启搅拌,室温下通n230min,随后通氮气除氧结束后,控温至15℃以下,滴加1wt%的tphp水溶液和1wt%的焦亚硫酸钠水溶液引发反应,使温度在10s以0.1℃的速度增加,反应5h,得到所述开关乳液减阻剂。

[0073]

实施例3

[0074]

s1:复合物的合成:棕榈酸、硬脂酸、芥酸、山嵛酸以及hoa混合得到酸,二乙醇胺、三乙胺、n,n

‑

二甲基环己胺、n,n

‑

二乙基羟胺、n,n

‑

二甲基乙醇胺以及1,6

‑

己二胺混合得到胺;

[0075]

将酸和胺以摩尔比1:1等比例混合,25℃磁力搅拌2h,通过静电作用得到复合物,搅拌速率为400转/每分钟;

[0076]

s2:单体乳液的制备

[0077]

丙烯酸、甲基丙烯酸、巴豆酸、马来酸以及富马酸混合得到带有弱酸官能团的游离单体;

[0078]

取500ml烧杯,先后称取适量的去离子水、带有弱酸官能团的游离单体、amps,再用naoh调节ph,加入适量的步骤s1制备得到的复合物,搅拌溶解作为水相溶液,搅拌速率为400转/每分钟;

[0079]

s3:萘型饱和烃、角鲨烷、氢化聚异丁烯以及油酸丁酯混合得到溶剂油;

[0080]

称取一定量的溶剂油加入至水相溶液的烧杯中,25℃下连续剧烈搅拌50min,得到单体乳液,搅拌速率为700转/每分钟;

[0081]

s4:将单体乳液加至高能乳化机进行乳化5min,控制黏度在350mpa.s,开启搅拌,室温下通n230min,随后通氮气除氧结束后,控温至15℃以下,滴加1wt%的tphp水溶液和1wt%的焦亚硫酸钠水溶液引发反应,使温度在10s以0.1℃的速度增加,反应6h,得到开关

乳液减阻剂。

[0082]

实施例4

[0083]

s1:复合物的合成:棕榈酸、硬脂酸、芥酸以及山嵛酸混合得到酸,三乙胺、n,n

‑

二甲基环己胺、n,n

‑

二乙基羟胺、n,n

‑

二甲基乙醇胺以及1,6

‑

己二胺混合得到胺;

[0084]

将酸和胺以摩尔比1:1等比例混合,30℃磁力搅拌3h,通过静电作用得到复合物,搅拌速率为600转/每分钟;

[0085]

s2:单体乳液的制备

[0086]

丙烯酰胺、n,n

‑

二甲基丙烯酰胺、n

‑

乙烯基甲基乙酰胺、(2,3

‑

二羟基丙基)丙烯酸酯以及n

‑

乙烯基甲酰胺混合得到中性单体;

[0087]

取500ml烧杯,先后称取适量的去离子水、中性单体、amps,再用氢氧化钠调节ph,加入适量的步骤s1制备得到的复合物,搅拌溶解作为水相溶液,搅拌速率为600转/每分钟;

[0088]

s3:萘型饱和烃、角鲨烷以及氢化聚异丁烯混合得到溶剂油;

[0089]

称取一定量的溶剂油加入至水相溶液的烧杯中,28℃下连续剧烈搅拌60min,得到单体乳液,搅拌速率为900转/每分钟;

[0090]

s4:将单体乳液加至高能乳化机进行乳化8min,控制黏度在350mpa.s,开启搅拌,室温下通n230min,随后通氮气除氧结束后,控温至15℃以下,滴加1wt%的tphp水溶液和1wt%的焦亚硫酸钠水溶液引发反应,使温度在15s以0.1℃的速度增加,反应8h,得到开关乳液减阻剂。

[0091]

实施例5

[0092]

s1:复合物的合成:棕榈酸和山嵛酸混合得到酸,三乙胺、n,n

‑

二乙基羟胺、n,n

‑

二甲基乙醇胺以及1,6

‑

己二胺混合得到胺;

[0093]

将酸和胺以摩尔比1:1等比例混合,30℃磁力搅拌3h,通过静电作用得到复合物,搅拌速率为600转/每分钟;

[0094]

s2:单体乳液的制备

[0095]

n,n

‑

二甲基丙烯酰胺、n

‑

乙烯基甲基乙酰胺、(2,3

‑

二羟基丙基)丙烯酸酯以及n

‑

乙烯基甲酰胺混合得到中性单体;

[0096]

取500ml烧杯,先后称取适量的去离子水、中性单体、amps,再用氢氧化钾调节ph,加入适量的步骤s1制备得到的复合物,搅拌溶解作为水相溶液,搅拌速率为600转/每分钟;

[0097]

s3:萘型饱和烃和氢化聚异丁烯按摩尔混合得到溶剂油;

[0098]

称取一定量的溶剂油加入至水相溶液的烧杯中,20℃下连续剧烈搅拌60min,得到单体乳液,搅拌速率为900转/每分钟;

[0099]

s4:将单体乳液加至高能乳化机进行乳化15min,控制黏度在350mpa.s,开启搅拌,室温下通n

2 30min,随后通氮气除氧结束后,控温至15℃以下,滴加1wt%的tphp水溶液和1wt%的焦亚硫酸钠水溶液引发反应,使温度在15s以0.1℃的速度增加,反应6h,得到开关乳液减阻剂。

[0100]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。