1.本发明涉及工程机械液压系统技术领域,具体为一种液压控制模块及液压系统。

背景技术:

2.目前常见的工程机械液压系统有定量系统、定量与变量组合系统和全变量系统等。全变量系统采用变量柱塞泵实现根据执行机构的需求输出相应的流量,实现节能,减少液压系统功率损失,节能效果明显,但全变量系统成本较高,液压系统对液压油的清洁度比较敏感,导致全变量只能在某些高端的工程机械上应用。目前定量系统仍占据主导地位,定量系统成本低、易于维修性、抗污染能力强,但是目前的常见的定量液压系统存在以下问题:(1)采用全流量旁通节流调速,压力及流量损失大,导致其能量损失大;(2)不能实现负载敏感控制,流量输出特性受负载压力影响较大,操控性较差;(3)采用开中心阀,液压系统沿程损失大,系统发热严重。

技术实现要素:

3.为解决上述技术问题,本发明提供一种液压控制模块及液压系统,在外部实现旁通溢流,减少从定量泵出口到油箱的沿程损失,实现节能。

4.本发明采用的技术方案如下:本发明一方面提供一种液压控制模块,包括:定量泵1

‑

1和控制阀1

‑

2;所述液压控制模块设置有进油口、出油口和液控口;所述定量泵1

‑

1的进油口与所述液压控制模块的进油口相连,所述定量泵1

‑

1的出油口与所述液压控制模块的出油口相连;所述控制阀1

‑

2设置有进油口p1、回油口t1、第一液控口ls1和第二液控口ls2;所述控制阀1

‑

2的进油口p1和第一液控口ls1均连接至所述液压控制模块的出油口;所述液压控制阀1

‑

2的第二液控口ls2连接至所述液压控制模块的液控口;所述控制阀1

‑

2的第二液控口ls2处设置弹簧,用于标定第一液控口ls1和第二液控口ls2之间的压力差;所述控制阀1

‑

2的回油口t1连至所述定量泵1

‑

1的进油口。

5.本发明另一方面提供一种液压控制模块,包括:定量泵1

‑

1和控制阀1

‑

2,所述液压控制模块设置有进油口、出油口、液控口和回油口;所述定量泵1

‑

1的进油口与所述液压控制模块的进油口相连,所述定量泵1

‑

1的出油口与所述液压控制模块的出油口相连;所述控制阀1

‑

2设置有进油口p1、回油口t1、第一液控口ls1和第二液控口ls2;所述控制阀1

‑

2的进油口p1和第一液控口ls1均连接至所述液压控制模块的出油口;所述控制阀1

‑

2的第二液控口ls2连接至所述液压控制模块的液控口;所述控制阀1

‑

2的第二液控口ls2处设置弹簧,用于标定第一液控口ls1和第二液控口ls2之间的压力差;

所述控制阀1

‑

2的回油口t1连至所述液压控制模块的回油口。

6.进一步的,所述控制阀1

‑

2的弹簧力可调整。

7.进一步的,所述控制阀1

‑

2的弹簧力不可调整。

8.本发明第三方面提供一种液压系统,包括前述的液压控制模块1,还包括阀2和执行机构3;所述阀2设置有进油口,出油口和负载敏感信号油口ls3;所述液压控制模块1的进油口与液压油箱相连,所述液压控制模块1的出油口与阀2的进油口相连;所述阀2的出油口与执行机构3的进油口相连;所述负载敏感信号油口ls3分别与所述阀2的出油口、所述液压控制模块1的液控口相连;所述执行机构3的回油口通过阀2连至油箱。

9.进一步的,所述阀2为闭中心负载敏感阀。

10.进一步的,所述液压控制模块1中控制阀1

‑

2的阀芯机能设置为常闭式。

11.进一步的,所述液压控制模块1通过调节控制阀1

‑

2进油口至回油口的开口大小,维持阀2进口压力与出口负载压力的压差。

12.进一步的,所述阀2具有第一状态和第二状态,其中,阀2的换向阀处于中位时,阀2处于第一状态,阀2的负载敏感信号油口ls3无负载压力,当控制阀1

‑

2的第一液控口ls1压力克服第二液控口ls2处弹簧的压力时,控制阀1

‑

2的阀芯移动,控制阀1

‑

2的进油口与出油口相通,定量泵1

‑

1的液压流体经控制阀1

‑

2回流至定量泵1

‑

1;阀2的换向阀处于非中位时,阀2处于第二状态,阀2的负载敏感信号油口ls3有负载压力,负载敏感信号油口ls3反馈负载压力信号至控制模块的液控口,再反馈至控制阀1

‑

2的第二液控口ls2,控制阀1

‑

2的阀芯在第一液控口ls1压力信号,第二液控口ls2压力信号和弹簧力的作用下维持稳定,通过控制阀2的换向阀开口大小控制供给执行机构3的流量。

13.本发明达到的有益效果为:本发明的控制模块中控制阀的进油口与定量泵的出油口相通,控制阀的回油口与定量泵的进油口相通或直接接回油箱,使旁通回油可以从控制阀回油,在外部实现旁通溢流,减少进入阀的流量,减少从定量泵出口到油箱的沿程损失,实现节能。

14.本发明的液压系统通过阀将控制模块输出的液压流体输送至执行机构,阀设置负载敏感信号油口,感知有无负载压力,调节控制阀开口大小,实现了定量系统负载敏感控制。

15.本发明的负载敏感控制模块集成化程度高,系统简单,成本低。

附图说明

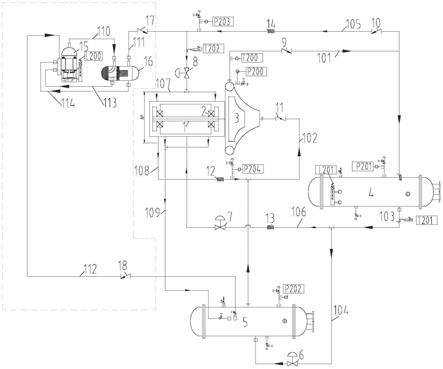

16.图1为本发明一种基于定量泵的负载敏感控制模块的一个实施例的液压原理图;图2为本发明一种基于定量泵的负载敏感控制模块的另一个实施例的液压原理图;图3为本发明液压系统的一个实施例的液压原理图;

附图标记说明:1-液压控制模块;1

‑

1-定量泵;1

‑

2-控制阀;2-阀;3-执行机构。

具体实施方式

17.下面对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

18.本发明提供一种液压控制模块,如图1、图2和图3所示的液压原理图,液压控制模块1包括:定量泵1

‑

1和控制阀1

‑

2。该控制模块1设置有进油口、出油口、液控口和回油口。

19.具体的,定量泵1

‑

1为液压执行元件供液压流体,定量泵1

‑

1经控制阀1

‑

2回油;定量泵1

‑

1的进油口与液压控制模块的进油口相连,定量泵1

‑

1的出油口与液压控制模块的出油口相连;控制阀1

‑

2设置有进油口,回油口,第一液控口ls1和第二液控口ls2,控制阀1

‑

2的进油口p1和第一液控口ls1均连接至液压控制模块的出油口,第一液控口ls1用于将液压控制模块的出油口压力传递至控制阀1

‑

2的阀芯上;控制阀1

‑

2的第二液控口ls2连接至液压控制模块的液控口,第二液控口ls2用于将液压控制模块的液控口压力传递至控制阀1

‑

2的阀芯上;控制阀1

‑

2的第二液控口ls2处设置弹簧,弹簧用于标定控制阀1

‑

2阀芯两端的压差;控制阀1

‑

2弹簧力可调整或不可调整;控制阀1

‑

2的第一液控口ls1,第二液控口ls2和弹簧力共同作用在控制阀1

‑

2的阀芯上,控制控制阀1

‑

2的阀芯移动;控制阀1

‑

2的回油口与定量泵1

‑

1进油口相通,亦可接回液压控制模块。

20.参见图1,本发明的一个实施例中,控制阀1

‑

2的出油口t1与定量泵1

‑

1的进油口相连,用于将定量泵1

‑

1流经控制阀1

‑

2的液压流体回流至定量泵1

‑

1。

21.参见图2,本发明的一个实施例中,控制阀1

‑

2的出油口t1与液压控制模块的回油口相连,用于将定量泵1

‑

1流经控制阀1

‑

2的液压流体回流至液压控制模块。

22.本发明还提供一种液压系统,参见图3,包括控制模块1,阀2和执行机构3。阀2用于将液压控制模块1输出的液压流体输送至执行机构3。

23.液压控制模块1的进油口与油箱相连,液压控制模块1的出油口p口与阀2的进油口p2口相连,阀2的出油口a1口与执行机构3的进口相连,阀2的ls3口分别与阀2的出油口、液压控制模块1的液控口相连。执行机构3的回油口通过阀2连至油箱。

24.定量泵1

‑

1的液压油通过阀2流向执行机构3;阀2为闭中心负载敏感阀,设置负载敏感信号油口ls3;控制阀1

‑

2的ls1口与定量泵1

‑

1的出油口相通,控制阀1

‑

2的ls2口与阀2的负载敏感信号油口ls3相连,控制阀1

‑

2的p1口与定量泵1

‑

1的出油口相通,控制阀1

‑

2的t1口与定量泵1

‑

1的进油口相通。控制阀1

‑

2通过调节开口大小,维持阀2进口压力与出口负载压力的压差,使通过阀2流向执行机构3的流量只与阀2的换向阀开口面积有关,与负载无关。控制阀1

‑

2的ls1与ls2、弹簧力共同作用控制阀1

‑

2的阀芯上,控制阀1

‑

2的阀芯移动;控制阀1

‑

2将定量泵1

‑

1多余的流量直接通过控制阀1

‑

2的p1口至t1口再流向定量泵1

‑

1的进油口,实现执行机构的需求调节从定量泵1

‑

1进入阀2的流量,减少系统的功率损失。

25.本发明的液压系统的工作原理为:

控制阀1

‑

2的阀芯机能设置为常闭式,阀2的换向阀处于中位时,执行机构3无动作,阀2的ls3口无负载压力时,控制阀1

‑

2的ls2无压力,控制阀1

‑

2的ls1口来自定量泵1

‑

1的出油口压力作用在阀芯的一端,当ls1口压力克服弹簧的压力时,使控制阀1

‑

2的阀芯移动,控制阀1

‑

2的p1口与t口相通,使定量泵1

‑

1的出油口的油通过控制阀1

‑

2流向t1再流向定量泵1

‑

1的进油口或者油箱。

26.当阀2的换向阀移动,阀2的ls3口有负载压力时,控制阀1

‑

2的阀芯在ls1与ls2、弹簧力的作用下维持稳定,使流向执行机构3的流量与负载无关,只与阀2的换向阀的开口大小有关,当定量泵1

‑

1的流量大于执行机构3所需的流量时,定量泵1

‑

1的出口压力升高,控制阀1

‑

2的ls1口压力升高,控制阀1

‑

2向下移动,控制阀1

‑

2的p1口至t1的开口增大,使定量泵1

‑

1的多余的流量通过控制阀1

‑

2流向油箱;当定量泵1

‑

1的流量小于执行机构3所需的流量时,定量泵1

‑

1的出口压力降低,控制阀1

‑

2向上移动,使控制阀p1到t1开口趋于关小,使定量泵1

‑

1的流量满足执行机构3所需的流量。

27.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。