1.本发明属于井下工具技术领域,尤其涉及一种可自动丢手的可溶桥塞及其使用方法。

背景技术:

2.桥塞是油田常用的一种井下工具,使用时,通过油管管柱将桥塞下放至井下套管内的预定位置,然后通过相应的坐封方式使桥塞坐封,坐封后,桥塞通过其上的卡瓦锚定在套管内壁上,并通过其上胶筒将套管封堵。

3.现有技术中,桥塞以及配套的坐封工具结构复杂,工作可靠性也有待提高。因此,有必要设计一种新型的桥塞来解解决问题。

4.另外,可溶桥塞是采用可溶于某种溶液中的金属材料加工成的桥塞。

技术实现要素:

5.为了解决背景技术中存在的技术问题,本发明提供一种可自动丢手的可溶桥塞。

6.本发明所解决的技术问题采用以下技术方案来实现:本发明提供了一种可自动丢手的可溶桥塞,包括桥塞本体和坐封工具,桥塞本体的结构包括中心管、胶筒、卡瓦上锥体和下锥体,胶筒、上锥体和下锥体均套在中心管上,其中,下锥体固定连接在中心管上,卡瓦均匀布置在中心管的外侧;

7.坐封工具位于桥塞本体内部;

8.桥塞本体,还包括坐封推套、卡簧挂和c形卡簧,坐封推套和卡簧挂均套在中心管上,其中,卡簧挂位于所述胶筒上方,坐封推套位于卡簧挂的上方,卡簧挂的内侧加工有环形槽,所述c形卡簧安装在该环形槽内;

9.所述中心管包括上下两段,分别称为中心管上段和中心管下段,中心管上段和中心管下段之间通过销钉固定连接,所述中心管上段的侧面设置有贯通内外的滑槽,所述坐封推套的内侧加工有可插在该滑槽内的凸出部a;

10.坐封工具,进一步包括滑管、坐封活塞、耐高压软管、引导头、锚块、复位活塞和弹簧,滑管上部的外侧加工有环形凸台,坐封活塞与所述滑管滑动密封配合,坐封活塞的上侧通过所述环形凸台限位,所述滑管的管壁上设置有用于驱动坐封活塞滑动的过液孔;

11.所述坐封活塞下端的外侧设置有可插在所述滑槽内的凸出部b,坐封活塞向下移动后,凸出部b抵在凸出部a的上侧,从而推动坐封推套向下滑动;

12.所述耐高压软管固定连接在滑管的上端;所述引导头通过螺纹连接在所述滑管的下端,引导头的侧面加工有斜面,斜面上加工有梯形导轨,所述锚块上加工有与梯形导轨配合的燕尾槽,锚块通过梯形导轨和燕尾槽的配合滑动安装在引导头上;

13.所述复位活塞滑动安装在滑管内部,所述弹簧安装在复位活塞的下方,复位活塞在弹簧的弹力作用下始终保持向上的运动趋势,坐封活塞下端的外侧加工有环形槽,对应地,所述锚块上端的内侧加工有伸出部,伸出部插入引导头的内部并插在坐封活塞下端的

的环形槽内,从而使锚块得以和复位活塞同步移动;

14.所述中心管下段上端的外侧加工有棘齿,所述卡簧的内侧也加工有棘齿,坐封后,两处棘齿相互啮合。

15.作为优选方案,所述中心管上段包括直径不同的两个区段,分别称为大直径区段和小直径区段,大直径区段和小直径区段之间设置有起过渡作用的圆锥区段,所述滑槽设置在所述小直径区段和圆锥区段上,并一直向上延伸至大直径区段下端;

16.所述凸出部b上的点与中心管轴线的最大距离小于所述大直径区段的内径;

17.所述坐封活塞与环形凸台的外侧密封配合并通过坐封销钉固定连接。

18.作为优选方案,所述坐封活塞内设置有副活塞,副活塞套在所述滑管上并与滑管滑动密封配合,副活塞位于所述环形凸台的下方,副活塞的外径与环形凸台的外径相等;

19.所述坐封活塞下端的内径大于所述引导头的外径,从而保证引导头顺利通过坐封活塞的内孔,同时,坐封活塞下端的内径小于副活塞的外径,从而使坐封活塞得以在副活塞的推动下向下运动。

20.作为优选方案,所述中心管上段和中心管下段的衔接处设置有卡钩,中心管下段通过卡钩连接在中心管上段上;

21.所述胶筒内设置有薄壁套,薄壁套薄壁套的轴向尺寸不小于胶筒轴向尺寸的二分之一,薄壁套与中心管外壁的距离小于胶筒径向厚度的二分之一。

22.作为优选方案,所述滑管内设置有浮动活塞,浮动活塞与滑管的内壁滑动密封配合,浮动活塞的位置位于所述过液孔的上方;

23.在所述滑管内部,浮动活塞所在区段的内径小于所述复位活塞所在区段的内径;

24.所述浮动活塞与复位活塞之间充满液压油。

25.本发明还提供了一种可自动丢手的可溶桥塞的使用方法,包括如下步骤:

26.步骤一,通过油管管柱将桥塞本体下放至井下预定位置;

27.步骤二,通过耐高压软管将坐封工具下放至油管管柱内,直至坐封活塞外侧的凸出部b进入所述滑槽内并抵在所述凸出部a的上侧;

28.步骤三,向耐高压软管内打压,压力传导至滑管内之后,一方面作用在复位活塞上,继而推动锚块向下滑动,使锚块锚定在中心管的内壁上,另一方面经过过液孔作用在坐封活塞上,使坐封活塞向下滑动。由于滑管已经被锚块固定在中心管上,因此坐封活塞会推动坐封推套向下压缩胶筒,继而使胶筒和卡瓦坐封;

29.步骤四,坐封到位后,所述c形卡簧卡在中心管下段外侧的棘齿上,从而使坐封状态得以保持;

30.步骤五,提高耐高压油管内的打压压力,将丢手销钉剪断,然后卸除耐高压软管内的压力;

31.步骤六,压力卸除后,复位活塞在弹簧弹力作用下向上复位,继而带动锚块向上复位,使锚块远离中心管的内壁;

32.步骤七,将坐封工具上提取出;

33.步骤八,起出油管管柱,从而将中心管上段和坐封推套上提出井。

34.本发明的有益效果为:

35.1、本发明创造性地采用向油管管柱内投放坐封工具的方式使桥塞坐封,与现有技

术中广泛采用的向油管管柱内打压坐封方式相比,由于采用了直径很细的耐高压软管,使得坐封用水量大幅减少,坐封作业时只需配备小排量的柱塞泵即可完成坐封,无需动用大型水罐车和大型泵车,可大幅降低作业成本。

36.2、本发明中,各机构的工作原理简单,动作可靠,可有效保证坐封机构动作可靠性。

37.3、本发明中,桥塞本体和坐封工具分别采用不同的方式先后下放至井下,并且坐封工具可完全回收并再次使用,这一方面可以大幅简化留在井下的桥塞本体的结构,使其更容易被溶解,另一方面还能大幅降低桥塞的制造成本。

38.4、本发明在滑管内设置了浮动活塞,并在浮动活塞和复位活塞之间充满液压油,假设耐高压软管内的压强是p1,则作用在浮动活塞上侧的压强也为p1,由于浮动活塞上下两侧的有效承压面积相同,因此浮动活塞和复位活塞之间的液压油内的压强也为p1。同时,由于复位活塞所在区段的内径大于浮动活塞所在区段的内径,根据帕斯卡定律,浮动活塞和复位活塞收到液压油施加的压力之比等于二者承压面积之比,也就是说,耐高压软管内的高压水对浮动活塞施加的压力经过浮动活塞和液压油的传导已经被放大。通过这种压力放大效应,使得复位活塞对所述锚块施加的推力更大,有利于保证锚块在中心管内的锚定可靠性。

39.5、本发明中,中心管上段包括直径不同的两个区段,大直径区段和小直径区段之间设置有起过渡作用的圆锥区段,所述滑槽设置在所述小直径区段和圆锥区段上,并一直向上延伸至大直径区段下端。通过设置上述结构,使得坐封活塞外侧的凸出部b得以顺利进入所述滑槽内,为凸出部a和凸出部b在所述滑槽内相遇提供可能,从而使坐封活塞提供的坐封力穿过中心管上段的管壁作用在位于中心管上段外侧的坐封推套上。

40.6、本发明中,中心管下段通过卡钩连接在中心管上段上,胶筒坐封过程中,胶筒束缚在卡钩的外侧,使卡钩不会向外弹出,进而使中心管上段和中心管下段之间无相对运动,从而使丢手销钉不会被剪切。因此,通过卡钩的设置可有效防止丢手销钉意外剪断。

41.同时,为了提高胶筒对卡钩的束缚力,本发明在胶筒内设置有薄壁套,薄壁套从内部将组成胶筒的橡胶材料分隔开来,胶筒被压缩膨胀时,薄壁套的存在,隔绝了薄壁套外侧的橡胶材料对薄壁套内侧的橡胶材料的牵引作用,从而使薄壁套内侧的橡胶材料对卡钩的束缚力更大。

附图说明

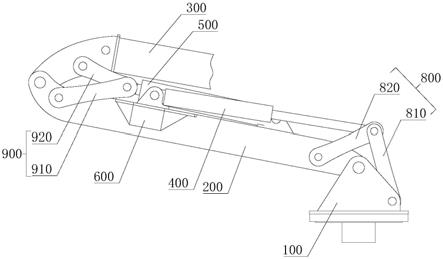

42.图1是本发明的整体结构示意图;

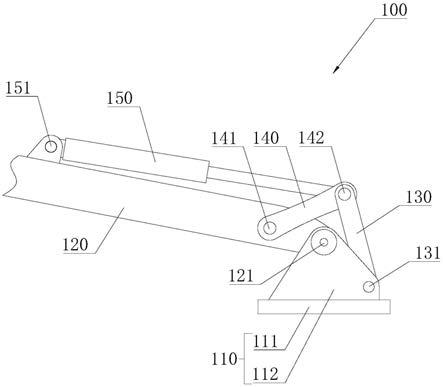

43.图2是坐封活塞处的另一种实施例的结构示意图;

44.图3是图1中a处的截面图;

45.图4是坐封工具的结构示意图;

46.图5是坐封工具的另一种实施例的结构示意图;

47.图6是图1中b处的局部放大图。

48.图中:1、大直径区段,2、圆锥区段,3、坐封活塞,4、滑管,5、坐封销钉,6、坐封推套,7、c形卡簧,8、卡簧挂,9、胶筒,10、上锥体,11、卡瓦,12、中心管下段,13、下锥体,14、引导头,15、梯形导轨,16、锚块,17、伸出部,18、弹簧,19、复位活塞,20、丢手销钉,21、凸出部b,

22、凸出部a,23、过液孔,24、环形凸台,25、耐高压软管,26、副活塞,27、滑槽,28、小直径区段,29、棘齿,30、薄壁套,31、浮动活塞,32、液压油。

具体实施方式

49.以下结合附图对本发明做进一步描述,图中,实心填充部分均为o型密封圈4。

50.实施例一:

51.如图1所示,本发明包括桥塞本体和坐封工具,桥塞本体的结构包括中心管、胶筒9、卡瓦11上锥体10和下锥体13,胶筒9、上锥体10和下锥体13均套在中心管上,其中,下锥体13固定连接在中心管上,卡瓦11均匀布置在中心管的外侧。以上为现有技术中已经存在的结构,在此不再赘述。

52.本发明的一大创新在于:坐封工具位于桥塞本体的内部。本发明创造性地采用向油管管柱内投放坐封工具的方式使桥塞坐封,与现有技术中广泛采用的向油管管柱内打压坐封方式相比,由于采用了直径很细的耐高压软管25,使得坐封用水量大幅减少,坐封作业时只需配备小排量的柱塞泵即可完成坐封,无需动用大型水罐车和大型泵车,可大幅降低作业成本。另外,本发明中,桥塞本体和坐封工具分别采用不同的方式先后下放至井下,并且坐封工具可完全回收并再次使用,这一方面可以大幅简化留在井下的桥塞本体的结构,使其更容易被溶解,另一方面还能大幅降低桥塞的制造成本。

53.如图1所示,桥塞本体,还包括坐封推套6、卡簧挂8和c形卡簧7,坐封推套6和卡簧挂8均套在中心管上,其中,卡簧挂8位于所述胶筒9上方,坐封推套6位于卡簧挂8的上方,卡簧挂8的内侧加工有环形槽,所述c形卡簧7安装在该环形槽内;

54.如图1所示,所述中心管包括上下两段,分别称为中心管上段和中心管下段12,中心管上段和中心管下段12之间通过销钉固定连接,所述中心管上段的侧面设置有贯通内外的滑槽27,所述坐封推套6的内侧加工有可插在该滑槽27内的凸出部a22;

55.如图1和图4所示,坐封工具,进一步包括滑管4、坐封活塞3、耐高压软管25、引导头14、锚块16、复位活塞19和弹簧18,滑管4上部的外侧加工有环形凸台24,坐封活塞3与所述滑管4滑动密封配合,坐封活塞3的上侧通过所述环形凸台24限位,所述滑管4的管壁上设置有用于驱动坐封活塞3滑动的过液孔23;

56.所述坐封活塞3下端的外侧设置有可插在所述滑槽27内的凸出部b21,坐封活塞3向下移动后,凸出部b21抵在凸出部a22的上侧,从而推动坐封推套6向下滑动;

57.所述耐高压软管25固定连接在滑管4的上端;所述引导头14通过螺纹连接在所述滑管4的下端,引导头14的侧面加工有斜面,斜面上加工有梯形导轨15,所述锚块16上加工有与梯形导轨15配合的燕尾槽,锚块16通过梯形导轨15和燕尾槽的配合滑动安装在引导头14上;

58.所述复位活塞19滑动安装在滑管4内部,所述弹簧18安装在复位活塞19的下方,复位活塞19在弹簧18的弹力作用下始终保持向上的运动趋势,坐封活塞3下端的外侧加工有环形槽,对应地,所述锚块16上端的内侧加工有伸出部17,伸出部17插入引导头14的内部并插在坐封活塞3下端的的环形槽内,从而使锚块16得以和复位活塞19同步移动;

59.如图1所示,所述中心管下段12上端的外侧加工有棘齿29,所述卡簧的内侧也加工有棘齿29,坐封后,两处棘齿29相互啮合,从而使坐封状态得以保持。

60.如图1所示,作为优选方案,所述中心管上段包括直径不同的两个区段,分别称为大直径区段1和小直径区段28,大直径区段1和小直径区段28之间设置有起过渡作用的圆锥区段2,所述滑槽27设置在所述小直径区段28和圆锥区段2上,并一直向上延伸至大直径区段1下端;所述凸出部b21上的点与中心管轴线的最大距离小于所述大直径区段1的内径;所述坐封活塞3与环形凸台24的外侧密封配合并通过坐封销钉5固定连接。通过设置上述结构,使得坐封活塞3外侧的凸出部b21得以顺利进入所述滑槽27内,为凸出部a22和凸出部b21在所述滑槽27内相遇提供可能,从而使坐封活塞3提供的坐封力穿过中心管上段的管壁作用在位于中心管上段外侧的坐封推套6上。

61.如图1和图6所示,作为优选方案,所述中心管上段和中心管下段12的衔接处设置有卡钩,中心管下段12通过卡钩连接在中心管上段上,所述胶筒9内设置有薄壁套30。胶筒9坐封过程中,胶筒9束缚在卡钩的外侧,使卡钩不会向外弹出,进而使中心管上段和中心管下段12之间无相对运动,从而使丢手销钉20不会被剪切。因此,通过卡钩的设置可有效防止丢手销钉20意外剪断。

62.同时,为了提高胶筒9对卡钩的束缚力,本发明在胶筒9内设置有薄壁套30,薄壁套30从内部将组成胶筒9的橡胶材料分隔开来,胶筒9被压缩膨胀时,薄壁套30的存在,隔绝了薄壁套30外侧的橡胶材料对薄壁套30内侧的橡胶材料的牵引作用,从而使薄壁套30内侧的橡胶材料对卡钩的束缚力更大。薄壁套30可采用聚乙烯或铜片制成。需要注意的是:1、薄壁套30的表面的粗糙度不应大于ra1.6,从而防止薄壁套30与橡胶粘连。2、由于薄壁套30的作用是隔离,因此其厚度尽量薄就好,具体不做要求。

63.为了不影响胶筒9坐封后的密封能力,需要对薄壁套30在胶筒9内的位置进行规定,薄壁套30薄壁套30的轴向尺寸不小于胶筒9轴向尺寸的二分之一,薄壁套30与中心管外壁的距离小于胶筒9径向厚度的二分之一。

64.如图5所示,作为优选方案,所述滑管4内设置有浮动活塞31,浮动活塞31与滑管4的内壁滑动密封配合,浮动活塞31的位置位于所述过液孔23的上方;在所述滑管4内部,浮动活塞31所在区段的内径小于所述复位活塞19所在区段的内径;所述浮动活塞31与复位活塞19之间充满液压油32。假设耐高压软管25内的压强是p1,则作用在浮动活塞31上侧的压强也为p1,由于浮动活塞31上下两侧的有效承压面积相同,因此浮动活塞31和复位活塞19之间的液压油32内的压强也为p1。同时,由于复位活塞19所在区段的内径大于浮动活塞31所在区段的内径,根据帕斯卡定律,浮动活塞31和复位活塞19收到液压油32施加的压力之比等于二者承压面积之比,也就是说,耐高压软管25内的高压水对浮动活塞31施加的压力经过浮动活塞31和液压油32的传导已经被放大。通过这种压力放大效应,使得复位活塞19对所述锚块16施加的推力更大,有利于保证锚块16在中心管内的锚定可靠性。

65.本发明的使用过程如下:

66.步骤一,通过油管管柱将桥塞本体下放至井下预定位置;

67.步骤二,通过耐高压软管25将坐封工具下放至油管管柱内,直至坐封活塞3外侧的凸出部b21进入所述滑槽27内并抵在所述凸出部a22的上侧;

68.步骤三,向耐高压软管25内打压,压力传导至滑管4内之后,一方面作用在复位活塞19上,继而推动锚块16向下滑动,使锚块16锚定在中心管的内壁上,另一方面经过过液孔23作用在坐封活塞3上,使坐封活塞3向下滑动。由于滑管4已经被锚块16固定在中心管上,

因此坐封活塞3会推动坐封推套6向下压缩胶筒9,继而使胶筒9和卡瓦11坐封;

69.步骤四,坐封到位后,所述c形卡簧7卡在中心管下段12外侧的棘齿29上,从而使坐封状态得以保持;

70.步骤五,提高耐高压油管内的打压压力,将丢手销钉20剪断,然后卸除耐高压软管25内的压力;

71.步骤六,压力卸除后,复位活塞19在弹簧18弹力作用下向上复位,继而带动锚块16向上复位,使锚块16远离中心管的内壁;

72.步骤七,将坐封工具上提取出;

73.步骤八,起出油管管柱,从而将中心管上段和坐封推套6上提出井。

74.实施例二:

75.本实施例与实施例一的区别在于坐封活塞3处的结构。

76.如图2所示,作为优选方案,所述坐封活塞3内设置有副活塞26,副活塞26套在所述滑管4上并与滑管4滑动密封配合,副活塞26位于所述环形凸台24的下方,副活塞26的外径与环形凸台24的外径相等;所述坐封活塞3下端的内径大于所述引导头14的外径,从而保证引导头14顺利通过坐封活塞3的内孔,同时,坐封活塞3下端的内径小于副活塞26的外径,从而使坐封活塞3得以在副活塞26的推动下向下运动。

77.如图2所示,采用上述结构后,中心管上段无需设置两种不同直径,这样有利于减小油管管柱的尺寸,便于施工,但缺点在于:坐封活塞3需要安装在桥塞本体上而不是坐封工具上,坐封工具与坐封活塞3对接时,其上的密封圈可能损坏失效,降低了桥塞整体的可靠性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。