1.本实用新型属于火电厂烟气湿法脱硫废水处理技术领域,涉及一种可用于火电厂脱硫废水澄清的碳化硅膜过滤装置。

背景技术:

2.火电作为用水、排水大户,用水占工业总量的20%,从经济运行和环境保护出发,节约发电用水,提高循环水的复用率,实现火电厂废水“零排放"意义重大。传统电厂废水处理可轻易实施各种层次的梯级应用,各废水通过传统成熟的工艺得以解决,但是最高浓度最复杂也最难处理的废水是脱硫废水,由于其成分的特殊性、复杂性和强腐蚀性,其处理成为制约火电厂废水零排放的关键因素。火电企业实现脱硫度水零排放的需求越来越迫切,即将成为日后必然趋势。

3.脱硫废水一般具有以下几个特点:1.水质呈弱酸性;2.悬浮物含量高且难以自然沉淀(石膏颗粒、二氧化硅、铝和铁的氢氧化物);3.氯化物、化学需氧量、重金属超标,其中包括我国严格限制排放的第1类污染物,如汞、神、铅等;4.硬度离子高,含有大量的镁、钙等离子;5.盐分高,含有大量的氯离子、硫酸根离子、亚硫酸根等离子,其中氯离于浓度高达5000

‑

40000mg/l;6.氨氮含量超标;7.水质、水量差别大。

4.目前大部分电厂脱硫废水处理使用的是传统三联箱化学处理工艺,这种工艺对化学药剂依赖性强,建设、运行和维护成本较高,占地较大。在此背景下,为解决脱硫废水悬浮物高且难以沉淀等问题,有必要研究开发一种物理过滤装置,摒弃化学药剂处理工艺,以降低建设运营成本和后续废水处理设备的负荷,实现脱硫废水的稳定运行。

技术实现要素:

5.本实用新型的目的是提供一种可用于火电厂脱硫废水澄清的碳化硅膜过滤装置,用于过滤去除脱硫废水中的固体颗粒物杂质,降低脱硫废水中的含固量和浊度。

6.本实用新型所采用的技术方案是,一种可用于火电厂脱硫废水澄清的碳化硅膜过滤装置,包括并排设置的两个碳化硅膜过滤循环泵,两个碳化硅膜过滤循环泵的出口端分别连接有碳化硅膜过滤器,所述碳化硅膜过滤器出口端连接清液收集罐,还包括酸液罐和除垢清洗罐,所述酸液罐和除垢清洗罐汇至一路连接清洗再生泵,清洗再生泵出口端连接碳化硅膜过滤循环泵入口端;还包括清液反冲泵,清液反冲泵入口端连接清液收集罐,清液反冲泵出口端连接碳化硅膜过滤器。

7.本实用新型的特点还在于:

8.其中碳化硅膜过滤循环泵入口还连接有联排母管,用于接收脱硫废水,联排母管与碳化硅膜过滤循环泵在同一中心线上。

9.其中两个所述碳化硅膜过滤器分别包括3个碳化硅膜壳,3个碳化硅膜壳均垂直安装在水平放置的联排母管上,3个碳化硅膜壳并排布置在联排母管上联排母管底部安装有阀门,用于排空或排出浓液;3个所述碳化硅膜壳通过顶部联通管相连,串联运行;

10.其中碳化硅膜壳底部均安装有橡胶膨胀节,用于减轻振动;

11.其中碳化硅膜壳侧面顶部还设置有排水口,排水口连接清液收集罐,且碳化硅膜壳侧面下部设置有排水口a,排水口a连接清液反冲泵出口端;

12.其中碳化硅膜壳顶部联通管上安装有排气管道,排气管道的排气口高于联通管;

13.其中酸液罐、除垢清洗罐和清液收集罐均为圆筒形密闭容器。

14.本实用新型的有益效果是:

15.本实用新型的一种可用于火电厂脱硫废水澄清的碳化硅膜过滤装置结构简单、设置科学合理、过滤效果良好,可以有效过滤去除掉脱硫废水中的固体颗粒物杂质;将本实用新型投入运行后,可以达到降低脱硫废水浆液中的含固量、减少后续水处理负荷或直接回用的目标;经实际测试,本实用新型在600mw火电机组投用后,有效降低了脱硫废水浊度,运行过程中不使用化学药剂,自动化程度较高,人员运行和维护成本低,节省了运行费用和维护成本,有推广使用的价值。

附图说明

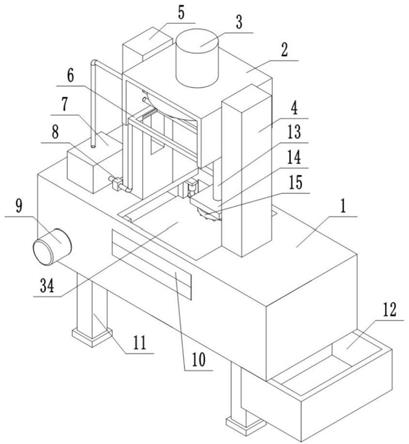

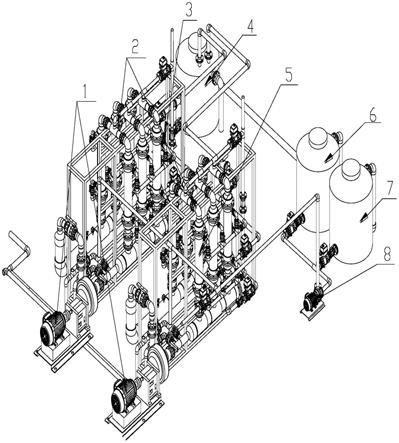

16.图1是本实用新型的一种可用于火电厂脱硫废水澄清的碳化硅膜过滤装置的三维平面示意图;

17.图2是本实用新型的一种可用于火电厂脱硫废水澄清的碳化硅膜过滤装置的正视图;

18.图3是本实用新型的一种可用于火电厂脱硫废水澄清的碳化硅膜过滤装置的俯视图;

19.图4是本实用新型的一种可用于火电厂脱硫废水澄清的碳化硅膜过滤装置的侧视图。

20.图中,1.碳化硅膜过滤循环泵,2.碳化硅膜过滤器,3.清液反冲泵,4.清液收集罐,5.碳化硅膜壳,6.酸液罐,7.除垢清洗罐,8.清洗再生泵。

具体实施方式

21.下面结合附图和具体实施方式对本实用新型进行详细说明。

22.碳化硅膜最大优势首先是不需要预处理,其次是通量大,可以直接将脱硫废水净化,不仅大大缩短了工艺流程,而且从根本上避免了脱硫废水处理对化学药品的依赖,从而根除了采用化学药品对健康和环境造成的各种隐患,以及由此产生的费用;这是一种纯粹的物理净化工艺,其先进性是其它工艺不可比拟的。

23.故本实用新型提供了一种可用于火电厂脱硫废水澄清的碳化硅膜过滤装置,如图1和图2所示,包括并排设置的两个碳化硅膜过滤循环泵1,脱硫废水来料管道接入碳化硅膜过滤循环泵1入口管道,碳化硅膜过滤器2布置在碳化硅膜过滤循环泵1出口管道上,碳化硅膜过滤循环泵1入口的联排母管与碳化硅膜过滤循环泵1在同一中心线上;

24.两个碳化硅膜过滤循环泵1的出口端分别连接有碳化硅膜过滤器2,图1中显示,根据处理量和介质参数,该碳化硅膜过滤装置共设计两套碳化硅膜过滤器2并联运行,对称布置;每套碳化硅膜过滤器2对应一台碳化硅膜过滤循环泵1;

25.碳化硅膜壳5是碳化硅膜过滤器2的主要组成部分,每个碳化硅膜过滤器2分别包

括3个碳化硅膜壳5,3个碳化硅膜壳5均垂直安装在水平放置的联排母管上,3个碳化硅膜壳并排布置在联排母管上,此处的联排母管为设置于碳化硅膜过滤器2和碳化硅膜过滤循环泵1之间的并排管道,用于形成闭式循环的管道,碳化硅膜壳5间保持固定的横向距离和纵向距离,联排母管底部安装有阀门,用于排空或排出浓液;3个所述碳化硅膜壳5通过顶部联通管相连,串联运行,碳化硅膜壳5底部均安装有橡胶膨胀节,用于减轻振动;如图1所示,脱硫废水经过碳化硅膜过滤循环泵1输送到第一组联排母管及碳化硅膜壳5,经过顶部的联通管道,进入第二组碳化硅膜壳5及联排母管,与脱硫废水来料共同汇入碳化硅膜过滤循环泵1入口,形成闭式循环;

26.如图3和图4所示,碳化硅膜壳5侧面顶部还设置有排水口,经碳化硅膜过滤澄清后的清液在碳化硅膜壳5侧面上部的排水口输出,排水口连接清液收集罐4,且碳化硅膜壳5侧面下部设置有排水口a,用于放空膜壳内存水,排水口a连接清液反冲泵3出口端,用于碳化硅膜反冲洗;碳化硅膜壳5顶部联通管上安装有排气管道,排气管道的排气口高于联通管;

27.还包括酸液罐6和除垢清洗罐7,所述酸液罐6和除垢清洗罐7汇至一路连接清洗再生泵8,清洗再生泵8出口端连接碳化硅膜过滤循环泵1入口端;两套碳化硅过滤器2共用一台清洗再生泵8,通过阀门控制冲洗次序;还包括清液反冲泵3,清液反冲泵3入口端连接清液收集罐4,清液反冲泵3出口端连接碳化硅膜过滤器2;酸液罐6、除垢清洗罐7和清液收集罐4均为圆筒形密闭容器。

28.本实用新型的一个实施例如下:

29.碳化硅膜过滤装置设计处理量2

×

12.5m3/h,脱硫废水来料含固量浓度5

‑

10%;设计两套碳化硅膜过滤器2并联运行,每套碳化硅膜过滤器2的设计处理量12.5m3/h,每套碳化硅膜过滤器2包含六只碳化硅膜壳5;在实际运行中,可根据需要启动一套碳化硅膜过滤器2运行或两套碳化硅膜过滤器2同时运行;

30.碳化硅膜过滤循环泵1的流量120m3/h,扬程40m水柱;清洗再生泵8的流量25m3/h,扬程20m水柱;清液反冲泵3的流量25m3/h,扬程50m水柱;

31.整套碳化硅膜过滤装置的长宽高为8387mm

×

6238mm

×

3453mm,每个机架的长宽高为3477mm

×

560mm

×

2485mm;碳化硅膜过滤器2由两组碳化硅膜壳5组成,每组三根碳化硅膜壳5,按照500mm的间距并排安装在联排母管上;每根联排母管尺寸均为dn200

×

1670mm,水平放置,一端进料,一端封堵,共四根;每根联排母管底部均安装有dn50的排空管道和阀门;

32.碳化硅膜壳5均为垂直安装,每根膜壳尺寸为dn200

×

1050mm,碳化硅膜壳5与出入口管道为法兰连接,法兰尺寸dn100,每根碳化硅膜壳5底部与联排母管之间均安装有dn100橡胶膨胀节;

33.碳化硅膜过滤器2澄清后的清液均在碳化硅膜壳5侧面排出,每只碳化硅膜壳5侧面上设置有1个dn40的产水口,距离碳化硅膜壳5上法兰距离为50mm,每只碳化硅膜壳5侧面下部设置有1个dn40的排水口,用于放空,距离碳化硅膜壳5下法兰距离为50mm。清液最终收集到清液收集罐4;

34.每只碳化硅膜壳5顶部联通管均装有dn50的排气管道,排气母管的排气口高度均为3453mm,高出联通管中心线711mm;

35.脱硫废水来料管道d65

×

3450mm,接入碳化硅膜过滤循环泵1入口管道dn200

×

820mm,碳化硅膜过滤循环泵1出口管道为倒u型管道,底部安装有dn80橡胶膨胀节,参数为

dn80

×

660mm。碳化硅膜过滤循环泵1出口至第一组碳化硅膜壳5之间的管道上均安装有压力变送器。

36.脱硫废水进料进入第一根联排母管后,均匀分配后从碳化硅膜壳5底部进入,从碳化硅膜壳5顶部输出,通过第二组碳化硅膜壳5后,汇入第二根联排母管,进入碳化硅膜过滤循环泵1入口管道。两根联排母管中心线的间距为946mm。碳化硅膜过滤循环泵1入口的联排母管与碳化硅膜过滤循环泵1在同一中心线上。

37.酸液罐6、除垢清洗罐7、清液收集罐4均为体积1立方米的圆筒形密闭容器。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。