1.本发明涉及电机控制器的检测领域,尤其涉及电机控制器的自动检测系统及方法。

背景技术:

2.电动控制器作为驱动电动汽车运行的核心零部件,其质量的好坏直接影响行车安全和人的生命财产安全。因此对电机控制器的质量管控提出了更高的要求。而由于电机控制器产品为大批量,多品种,产品更新换代快,存在接插件,布线等各种不易实现自动化的组装方式。因此,现阶段电机控制器内部组装过程多以人工辅助组装为主。而由于人的主观因素影响,人工辅助组装过程存在一定的不可控和不稳定因素,常常会发生电机控制器零部件未组装好的问题,因此,需要一种更加系统,更加客观的质量辅助检测控制系统。

技术实现要素:

3.本发明提供了电机控制器的自动检测系统及方法,用以解决现有的电机控制器未监管零部件组装质量而质量参差不一的技术问题。

4.为解决上述技术问题,本发明提出的技术方案为:

5.一种电机控制器的自动检测系统,包括:获取组件、控制组件以及设置在组装生产线的各个检测工位上的检测组件,控制组件分别与获取组件、检测组件连接;

6.获取组件:用于获取待组装件的产品信息,并将待组装件的产品信息发送给控制组件;

7.控制组件:用于接收并根据产品信息确定待组装件在组装生产线上的各个检测工位的检测项点的位置信息,并将检测项点的位置信息和产品信息发送给对应检测工位的检测组件;

8.检测组件:用于接收对应检测工位上的各个检测项点的位置信息和产品信息,并根据位置信息逐步移动到各个检测项点,并根据产品信息调用与产品信息对应的检测程序对各个检测项点所对应的零部件进行组装检测。

9.优选的,控制组件包括存储模块和数据处理模块,数据处理模块分别与获取组件和存储模块连接;存储模块用于存储待组装件的产品信息对应的各个检测工位的检测项点的位置信息,以及待组装件的产品信息与对应的各个检测工位的检测项点的位置信息之间的映射关系;数据处理模块用于接收产品信息,根据映射关系从存储模块中查找产品信息所对应的各个检测工位的检测项点的位置信息,并将位置信息发送给对应检测工位的检测组件。

10.优选的,获取组件包括阅读器以及贴设在待组装件上的rfid(radiofrequency identification,射频识别)标签,阅读器与数据处理模块连接;

11.rfid标签用于存储有待组装件的产品信息;阅读器设置在待组装件的组装生产线的检测工位,用于读取传输到组装生产线的待组装件上rfid标签中的产品信息,并将产品

信息传输给数据处理模块。

12.优选的,检测组件包括:移动组件以及搭载在移动组件上的智能相机;移动组件和智能相机均与数据处理模块连接;数据处理模块用于将与移动组件对应的检测工位上的各个检测项点的位置信息发送给移动组件,并控制移动组件逐步移动到各个检测项点;还用于将产品信息发送给智能相机,控制智能相机根据产品信息调用对应的检测程序对各个检测项点处的零部件进行拍照检测。

13.优选的,检测组件还包括搭载在移动组件上的补光组件,补光组件与数据处理组件连接,数据处理组件还用于在智能相机对零部件进行拍照检测时,控制补光组件对零部件进行打光。

14.优选的,还包括与数据处理模块连接的报警组件,检测组件还用于将检测结果发送给数据处理模块,数据处理模块还用于根据检测结果判断零部件是否组装合格,当判断零部件未组装合格,控制报警组件声光报警,当判断零部件组装合格,控制检测组件移动到下一检测项点进行检测。

15.优选的,还包括mes(制造企业生产过程执行管理系统),mes与数据处理模块连接,数据处理模块还用于接收并将检测组件发送来的检测结果上传至mes中存储。

16.一种电机控制器的自动检测方法,包括以下步骤:

17.获取组件获取待组装件的产品信息,并将待组装件的产品信息发送给控制组件;

18.控制组件接收并根据产品信息确定待组装件在组装生产线上的各个检测工位的检测项点的位置信息,并将检测项点的位置信息和产品信息发送给对应检测工位的检测组件;

19.检测组件接收对应检测工位上的各个检测项点的位置信息和产品信息,并根据位置信息逐步移动到各个检测项点,并根据产品信息调用与产品信息对应的检测程序对各个检测项点所对应的零部件进行组装检测。

20.优选的,检测组件在检测完,还将检测结果发送给控制组件;

21.控制组件根据检测结果判断零部件是否组装合格,当判断零部件未组装合格,控制报警组件声光报警,当判断零部件组装合格,控制检测组件移动到下一检测项点进行检测。

22.本发明具有以下有益效果:

23.1、本发明中的电机控制器的自动检测系统及方法,通过获取组件获取待组装件的产品信息,并将产品信息发送给控制组件,控制组件根据产品信息确定待组装件在组装生产线上的各个检测工位的检测项点的位置信息,进而控制检测组件根据位置信息逐步移动到各个检测项点,并根据产品信息调用与产品信息对应的检测程序对各个检测项点所对应的零部件进行组装检测,从而解决了人工装配过程无法实时确认问题,解决目视检查无法识别的虚接、错装、漏装等组装缺陷,降低后续的返工风险和质量损失。

24.2、在优选方案中,控制组件还将各个检测组件发送来的检测结果发送至mes中存储。解决产品组装过程无法追溯问题,对于后期的故障问题分析、大数据分析奠定数据基础。

25.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照附图,对本发明作进一步详细的说明。

附图说明

26.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

27.图1是本发明中的电机控制器的自动检测系统的检测工位布局图;

28.图2是本发明优选实施例的电机控制器的自动检测系统的硬件架构图;

29.图3是本发明优选实施例的电机控制器的自动检测系统的软件流程图;

30.图4是本发明优选实施例的电机控制器的自动检测系统的电阻检测的检测结果;

31.图5是本发明优选实施例的电机控制器的自动检测系统的熔断器检测的检测结果;

32.图6是本发明优选实施例的电机控制器的自动检测系统的接插件检测的检测结果;

33.图7是本发明优选实施例的电机控制器的自动检测系统的涂胶轨迹检测的检测结果;

34.图8是本发明优选实施例的电机控制器的自动检测系统的结构简图;

35.图1中标注:op050、底层组装视觉检测工位;op080、上层组装视觉检测工位;op130、涂胶视觉检测工位。

具体实施方式

36.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

37.实施例一:

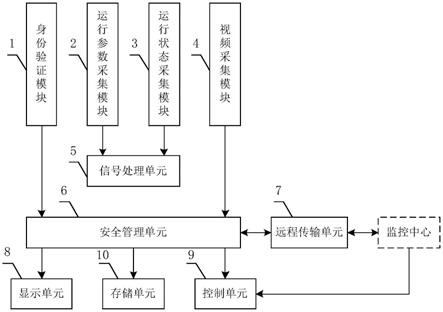

38.如图8所示,本发明公开了一种电机控制器的自动检测系统,包括:获取组件、控制组件以及设置在组装生产线的各个检测工位上的检测组件,控制组件分别与获取组件以及检测组件连接;获取组件:用于获取待组装件的产品信息,并将待组装件的产品信息传输给控制组件;

39.控制组件:用于接收并根据产品信息确定待组装件在组装生产线上的各个检测工位的检测项点的位置信息,并将检测项点的位置信息和产品信息发送给对应检测工位的检测组件;

40.检测组件:用于接收对应检测工位上的各个检测项点的位置信息和产品信息,并根据位置信息逐步移动到各个检测项点,并根据产品信息调用与产品信息对应的检测程序对各个检测项点所对应的零部件进行组装检测。

41.此外,在本实施例中,还公开了一种电机控制器的自动检测方法,包括以下步骤:

42.获取组件获取待组装件的产品信息,并将待组装件的产品信息传输给控制组件;

43.控制组件接收并根据产品信息确定待组装件在组装生产线上的各个检测工位的检测项点的位置信息,并将检测项点的位置信息和产品信息发送给对应检测工位的检测组件;

44.检测组件接收对应检测工位上的各个检测项点的位置信息和产品信息,并根据位置信息逐步移动到各个检测项点,并根据产品信息调用与产品信息对应的检测程序对各个检测项点所对应的零部件进行组装检测。

45.本发明中的电机控制器的自动检测系统及方法,通过获取组件获取待组装件的产品信息,并将产品信息发送给控制组件,控制组件根据产品信息确定待组装件在组装生产线上的各个检测工位的检测项点的位置信息,进而控制检测组件根据位置信息逐步移动到各个检测项点,并根据产品信息调用与产品信息对应的检测程序对各个检测项点所对应的零部件进行组装检测,从而解决了人工装配过程无法实时确认问题,解决目视检查无法识别的虚接、错装、漏装等组装缺陷,降低后续的返工风险和质量损失。

46.实施例二:

47.实施例二是实施例一的优选实施例,其与实施例一的不同之处在于,对电机控制器的自动检测系统的结构和功能进行了拓展,对电机控制器的自动检测方法的步骤进行了细化:

48.电机控制器产品组装过程大致可分为底层组装,上层组装,涂胶安装盖板三个主要工序。如图1所示,本发明针对三个工序中可能存在的风险点,提供一套基于机器视觉检测控制系统,该套系统共包括3个自动机器视觉检测工位,分别为底层组装视觉检测工位op050,上层组装视觉检测工位op080以及涂胶视觉检测工位op130。

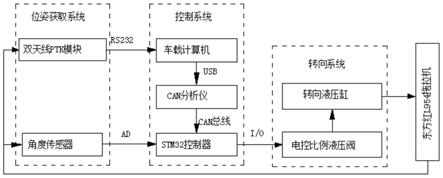

49.在本实施例,控制组件包括存储模块和数据处理模块,数据处理模块分别与获取组件和存储模块连接;存储模块用于存储待组装件的产品信息对应的各个检测工位的检测项点的位置信息,以及待组装件的产品信息与对应的各个检测工位的检测项点的位置信息之间的映射关系;数据处理模块用于接收产品信息,根据映射关系从存储模块中查找产品信息所对应的各个检测工位的检测项点的位置信息,并将位置信息发送给对应检测工位的检测组件。

50.获取组件包括阅读器以及贴设在待组装件上的rfid标签,阅读器与数据处理组件连接;rfid标签用于存储有待组装件的产品信息;阅读器设置在待组装件的组装生产线的检测工位,用于读取传输到组装生产线的待组装件上rfid标签中的产品信息,并将产品信息传输给数据处理组件。

51.检测组件包括:移动组件以及搭载在移动组件上的智能相机和补光组件,移动组件、智能相机以及补光组件均与数据处理组件连接,数据处理组件用于将与移动组件对应的检测工位上的各个检测项点的位置信息发送给移动组件,控制移动组件逐步移动到各个检测项点;还用于将产品信息发送给智能相机,控制智能相机根据产品信息调用对应的检测程序对各个检测项点处的零部件进行拍照检测;还用于在智能相机拍照检测时,控制补光组件对零部件进行打光,以辅助智能相机拍照,在本实施例,移动组件采用三轴伺服模组。

52.此外,在本实施例中,自动检测系统还包括mes,控制组件在获取组件获取产品信息前,还用于从mes中获取待组装件的工艺路线,并根据工艺路线确定待组装件的组装工位。

53.在本实施例中,控制组件由plc控制系统、服务器、一体机组成;如图2所示,本发明自动检测系统还可以包括1台服务器,1套plc(可编程逻辑控制器)控制系统,每个检测工位1台智能相机,1套补光组件,1套三轴伺服模组,1台一体机。服务器分别与mes和plc控制系统连接,用于存储待组装件的产品信息对应的各个检测工位的检测项点的位置信息,以及待组装件的产品信息与对应的各个检测工位的检测项点的位置信息之间的映射关系、系统

照片的存储,过程采集数据的存储以及与mes的对接,即服务器用于开报工、从mes中获取订单数据以及待组装件的产品工艺参数、把plc控制系统发送来的检测结果(包括检测照片)上述至mes存储;plc控制系统与各个检测工位的检测组件连接(即分别与各个检测工位的智能相机、补光组件以及三轴伺服模组连接),主控plc用于系统动作逻辑的控制:根据图号切换程序、视觉检测与结果反馈、相机状态监控与异常报警显示;各个智能相机还与一体机连接,用于检测和拍照、根据产品移动相机、检测结果的存储;一体机用于检测结果(包括照片和照片上的异常区域)实时显示;三轴伺服模组用于搭载相机移动至不同的检测点。

54.如图3所示,给出了本发明的软件流程图。详细流程如下:

55.(1)产品进入检测工位后,plc读取托盘rfid中的产品信息,将产品信息反馈至一体机软件,一体机软件向服务器请求查询该产品是否需要检测。

56.(2)服务器根据从mes获取的工艺路线判断该产线是否在该工位检测,并获取从存储组件中查找产品信息所对应的各个检测工位的检测项点的位置信息,并将检测项点的位置信息发送给plc控制器,并将产品信息发送给对应检测工位的一体机。

57.(3)对应工位的一体机根据产品信息控制智能相机根据产品信息(如产品图号)自动调用检测程序。

58.(4)plc控制器根据检测项点的位置启动并控制伺服模组搭载智能相机移动至检测项点,并根据设定启动补光组件补充需要的光源,并进行拍摄的照片。

59.(5)拍照完成后,并实时对当前检测项点进行检测,即根据拍摄的照片判断照片上的零部件是否组装好:

60.如图4所示,为了检测熔断器是否安装正确,根据可能出现的混料特性,熔断器上面的颜色不同,通过灰度值范围判断是否有错装。

61.如图5所示,针对接插件是否连接到位的检测,通过模式匹配的方法在视野中找到对应的插头,对插头到插座的距离进行测量是否符合要求,若距离超出要求的范围,则说明连接件未插接到位。

62.如图6所示,对于涂胶轨迹视觉检测,将整个涂胶轨迹分了30段,针对每一段,检测是否有断胶。若出现断胶,则输出ng(即表示检测不合格的代码),每一断胶的情况,继续检测胶轨迹是否符合要求,在每一段胶轨迹中选取三个具有代表性的检测区域,判断该三个检测区域中胶轨迹到产品边沿的距离,若距离符合要求,则说明涂胶轨迹符合要求,若距离过大或者过小都说明胶轨迹在产品上面有偏离,不符合要求。通过以上两个检测手段,保证了涂胶两种不合格情况都可以被实时检测到。

63.如图7所示,关键物料的检测根据关键物料的特性来确定检测算法,如为了确认关键物料电阻是否安装正确,选取电阻上面的型号字符信息作为特征点,通过模式匹配的方法找到电阻上面的字符,识别电阻上面字符是否符合要求来确定关键物料是否安装,安装是否正确。

64.(6)若检测合格,将检测结果和照片实时上传至服务器,自动移动至下一个检测点位置进行下一个检测项点的拍照和检测。

65.(7)若检测不合格,通过与一体机连接的声光报警组件进行异常提示,展示异常问题点,并提示人工处理。同时将检测的结果的照片实时上传至服务器进行存储。

66.(8)所有项点检测完毕后,服务器将各个检测项点的结果值上传至mes进行存储,

用于后续的追溯。将检测照片上传至文档云服务器,用于后续的查阅。

67.综上可知,本发明中的电机控制器的自动检测系统及方法,通过获取待组装件的产品信息,并根据产品信息确定待组装件在组装生产线上的各个检测工位的检测项点的位置以及检测内容,并将检测项点的位置和检测内容发送给对应检测工位的检测组件;检测组件接收检测项点的位置和检测内容,并逐步移动到各个检测项点对待组装件上对应的零部件执行检测内容,以完成对待组装件上对应的零部件的组装检测,从而解决了人工装配过程无法实时确认问题,解决目视检查无法识别的虚接、错装、漏装等组装缺陷,降低后续的返工风险和质量损失。

68.在优选方案中,控制组件还将各个检测组件发送来的检测结果发送至mes中存储。解决产品组装过程无法追溯问题,对于后期的故障问题分析、大数据分析奠定数据基础。

69.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。