1.本实用新型涉及包装机领域,特别是指一种包装机的压轮机构。

背景技术:

2.现有的智能包装机,包括机架,机架上设有物料上料机构、薄膜上料传送机构、薄膜袋成型机构、纵向热封机构、横向热封机构以及切刀机构,薄膜袋成型机构包括可将薄膜卷曲成圆筒形的袋成型器,纵向热封机构与横向热封机构之间设有驱动纵向热封后薄膜传送的压轮组件,压轮组件包括相对设置的主动压轮和从动压轮,主动压轮和从动压轮分别通过转轴转动设置在机架上,主动压轮的转轴远离主动压轮的一端设置有电机,两转轴靠近压轮的一端设置有相互啮合的齿轮,从动压轮的转轴靠近从动压轮的一端与可沿靠近或远离主动压轮的方向摆动设置,机架上设有可驱动转轴摆动的驱动组件,电机带动主动压轮的转轴转动,通过两转轴上的齿轮相互啮合,带动从动压轮的转轴转动,从而实现主动压轮和从动压轮的同步转动,以带动薄膜向下。但上述压轮组件存在以下缺陷:齿轮靠近压轮的一端设置,在驱动组件驱动从动压轮的转轴靠近从动压轮的一端向远离主动压轮的方向摆动,使得从动压轮与主动压轮分开以供薄膜通过时,两转轴上的齿轮也会随之分离,再次咬合时齿之间容易出现错位,齿轮相互碰撞,易磨损。

技术实现要素:

3.本实用新型的目的:为了克服现有技术的缺陷,本实用新型提供了一种包装机的压轮机构,可避免两齿轮分开后再次咬合造成的磨损。

4.本实用新型的技术方案:一种包装机的压轮机构,包括机架,所述机架上设置有第一转轴、第二转轴以及电机,第一转轴的一端上装设有主动压轮,第二转轴的一端上装设有从动压轮,从动压轮与主动压轮相对设置,第一转轴和第二转轴上分别设有相互啮合的第一齿轮和第二齿轮,所述的第一齿轮设置在第一转轴远离主动压轮的一端上,所述的第二齿轮设置在第二转轴远离从动压轮的一端上,机架上转动设置有第三转轴,第三转轴由电机驱动转动,所述的第一转轴与第三转轴之间设有传动组件,第三转轴通过传动组件带动第一转轴转动。

5.采用上述技术方案,通过加设第三转轴,由电机带动第三转轴转动,通过传动组件带动第一转轴转动,然后通过第一齿轮与第二齿轮啮合,带动第二转轴转动,从而实现主动压轮和从动压轮的同步转动,以带动薄膜向下,且在从动压轮与主动压轮分开以供薄膜通过时,第一转轴和第二转轴上的齿轮由于离压轮一端设置,不会随之分离,从而可避免现有技术方案中存在的:两齿轮分开后再次咬合时齿之间容易出现错位,齿轮相互碰撞,出现磨损的现象发生,延长了齿轮的使用寿命。

6.本实用新型的再进一步设置:所述的传动组件包括有相互啮合的第三齿轮和第四齿轮,所述的第三齿轮设置在第三转轴上,第四齿轮设置在第一转轴上。

7.采用上述再进一步设置,第三转轴与第一转轴通过齿轮啮合实现传动,结构简单,

传动方便。

8.本实用新型的再进一步设置:还包括有用于驱动从动压轮与主动压轮分开的驱动组件,所述的驱动组件包括有气缸和轴套,气缸固定设置在机架上,轴套通过铰接轴铰接设置在机架上,第二转轴可转动设置在轴套上,轴套位于在第二转轴靠近从动压轮的一端上,气缸的伸缩杆上设有传动套,轴套上设有连杆,连杆穿过传动套设置,气缸的伸缩杆伸缩可带动轴套绕铰接轴转动从而驱动从动压轮靠近或远离主动压轮。

9.采用上述再进一步设置,气缸的伸缩杆伸缩可带动轴套绕铰接轴转动,连杆可沿轴套运动轨迹摆动,第二转轴穿设于轴套,轴套转动可带动第二转轴靠近从动压轮的一端进行小范围的摆动,通过调节从动压轮与主动压轮之间的距离,便于薄膜的穿设。

10.本实用新型的再更进一步设置:轴套在远离铰接轴的一端上设有弧形槽,机架上设有固定轴,固定轴穿设弧形槽设置。

11.采用上述再更进一步设置,弧形槽与固定轴配合,可对轴套做弧形摆动进行导向限位。

附图说明

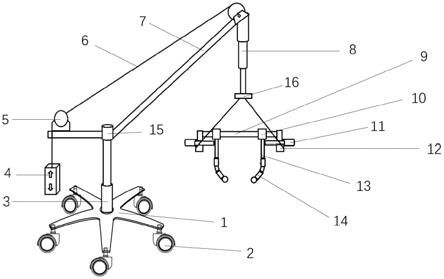

12.图1为本实用新型具体实施例的结构图;

13.图2为本实用新型具体实施例中第四齿轮一侧的结构图;

14.图3为本实用新型具体实施例中轴套的装配图。

15.机架100,第一转轴210,第二转轴220,电机300,主动压轮410,从动压轮420,第三齿轮530,第四齿轮540,

16.气缸610,轴套620,铰接轴630,传动套611,连杆621,弧形槽622,固定轴110。

具体实施方式

17.下面将结合附图,对本实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.需要说明,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。

19.如图1

‑

3所示,本实用新型的一种包装机的压轮机构,包括机架100,所述机架100上设置有第一转轴210、第二转轴220以及电机300,第一转轴210的一端上装设有主动压轮410,第二转轴220的一端上装设有从动压轮420,从动压轮420与主动压轮410相对设置,第一转轴210和第二转轴220上分别设有相互啮合的第一齿轮510和第二齿轮520,所述的第一齿轮510设置在第一转轴210远离主动压轮410的一端上,所述的第二齿轮520设置在第二转轴220远离从动压轮420的一端上,机架100上转动设置有第三转轴230,第三转轴230由电机300驱动转动,所述的第一转轴210与第三转轴230之间设有传动组件,第三转轴230通过传动组件带动第一转轴210转动;所述的传动组件包括有相互啮合的第三齿轮530和第四齿轮540,所述的第三齿轮530设置在第三转轴230上,第四齿轮540设置在第一转轴210上。

20.通过加设第三转轴230,由电机300带动第三转轴230转动,通过第四齿轮540与第

三齿轮530啮合,带动第一转轴210转动,然后通过第一齿轮510与第二齿轮520啮合,带动第二转轴220转动,从而实现主动压轮410和从动压轮420的同步转动,以带动薄膜向下,且在从动压轮420与主动压轮410分开以供薄膜通过时,第一转轴210和第二转轴220上的齿轮由于离压轮一端设置,不会随之分离,从而可避免现有技术方案中存在的:两齿轮分开后再次咬合时齿之间容易出现错位,齿轮相互碰撞,出现磨损的现象发生,延长了齿轮的使用寿命。

21.具体的,第四齿轮540设置在第一转轴210靠近主动压轮410的一端上。

22.当然,所述的传动组件也可是皮带轮组。

23.本实用新型的具体实施例,还包括有用于驱动从动压轮420与主动压轮410分开的驱动组件,所述的驱动组件包括有气缸610和轴套620,气缸610固定设置在机架100上,轴套620通过铰接轴630铰接设置在机架100上,第二转轴220可转动设置在轴套620上,轴套620位于在第二转轴220靠近从动压轮420的一端上,气缸610的伸缩杆上设有传动套611,轴套620上设有连杆621,连杆621穿过传动套611设置,气缸610的伸缩杆伸缩可带动轴套620绕铰接轴630转动从而驱动从动压轮420靠近或远离主动压轮410;轴套620在远离铰接轴630的一端上设有弧形槽622,机架100上设有固定轴110,固定轴110穿设弧形槽622设置,气缸610的伸缩杆连接在轴套620在远离铰接轴630的一端上。

24.气缸610的伸缩杆伸缩可带动轴套620绕铰接轴630转动,连杆621可沿轴套620运动轨迹摆动,第二转轴220穿设于轴套620,轴套620转动可带动第二转轴220靠近从动压轮420的一端进行小范围的摆动,通过调节从动压轮420与主动压轮410之间的距离,便于薄膜的穿设。

25.弧形槽622与固定轴110配合,可对轴套620做弧形摆动进行导向限位。

26.当然,所述的轴套620也可通过油缸、电缸驱动。

27.当然,上述驱动组件也可采用cn201821420240.7中提到的相关技术方案实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。