1.本实用新型属于材料腐蚀疲劳试验技术领域,尤其涉及一种用于腐蚀疲劳寿命试验的罐体装置。

背景技术:

2.目前,随着金属材料应用领域的拓宽以及在各类环境下金属结构疲劳寿命的要求提高,腐蚀介质与疲劳试验相结合已经成为对材料耐腐蚀、耐疲劳性能评估的一项重要的试验方法和手段。

3.金属材料在实际应用中大多数处于介质环境当中,除了受环境影响外,其通常还受到循环载荷的作用,因此在力学驱动和腐蚀侵蚀的条件下,金属材料本身的疲劳寿命会大大降低,极大影响材料的服役年限以及承载能力。而在金属材料腐蚀、力学耦合强度的试验领域中,腐蚀疲劳试验装置的设计以及批量产出大大不能够满足当下对于腐蚀疲劳的研究要求。目前腐蚀疲劳装置通常由容器皿简单代替,普通的容器皿主要用来盛装中性溶液,而对于强酸、强碱甚至气态腐蚀介质条件则无法满足,从而使得研究人员以预腐蚀疲劳的方法来间接研究腐蚀疲劳性能,这种将腐蚀试验和疲劳试验分开进行的方法,不足之处包括:无法真实反映金属材料在腐蚀

‑

疲劳同步耦合的机理;疲劳强度值的测试值不够准确;造成人力、时间的浪费。

技术实现要素:

4.本实用新型旨在解决上述问题,提供一种能够对各种金属材料在气相、液相腐蚀介质中的动态腐蚀疲劳寿命试验的罐体装置。

5.本实用新型所述用于腐蚀疲劳寿命试验的罐体装置,包括依次连接的上施力端、腐蚀罐和下施力端;所述上施力端包括上法兰、下法兰和上施力拉杆;所述下法兰的中间设置为中空;所述下施力端包括下施力端法兰和下施力拉杆;所述上法兰、下法兰、腐蚀罐和下施力端法兰的一周均设置有若干螺纹孔;所述螺纹孔内设置有螺杆;所述螺杆的两端设置有固定螺栓;所述上法兰和下施力端法兰的中间均设置一通孔;所述上施力拉杆和下施力拉杆的尾端分别通过上法兰和下施力法兰上的通孔延伸至腐蚀罐的腔体内;所述上施力拉杆和下施力拉杆的尾端设置有试件安装孔;所述下法兰的侧壁上设置一压力表和若干个连通阀。

6.进一步,本实用新型所述用于腐蚀疲劳寿命试验的罐体装置,所述下施力拉杆的前端外壁上套设有弹簧。在疲劳试验的最后瞬时断裂的瞬间,通过高刚度弹簧对试验装置进行保护,能够在瞬时载荷状态下平稳将试样分开。

7.进一步,本实用新型所述用于腐蚀疲劳寿命试验的罐体装置,所述连通阀上设置有一进出口和流量调节杆;通过连通阀上设置的进出口实现向腐蚀罐内便捷的导入或导出腐蚀介质;流量调节杆用于打开或关闭进出口,及调节通过进出口的腐蚀介质的流量大小。

8.进一步,本实用新型所述用于腐蚀疲劳寿命试验的罐体装置,所述连通阀设置有

两个,一个设置于前述下法兰的正上方,另一个设置于前述下法兰的正下方;设置于正上方的连通阀用作腐蚀介质入口,在重力作用下便于腐蚀介质的导入;正下方的连通阀便于腐蚀介质的导出,提高整个罐体装置的操作便捷度。

9.进一步,本实用新型所述用于腐蚀疲劳寿命试验的罐体装置,所述流量调节杆上端设置一蝶形螺母;通过设置蝶形螺母达到便于对流量调节杆进行操控的目的,从而提高对于连通阀的控制效率与精度。

10.本实用新型所述用于腐蚀疲劳寿命试验的罐体装置,包括依次连接的上施力端、腐蚀罐和下施力端,通过腐蚀疲劳相结合的试验方式将疲劳和腐蚀试验有机地结合,将液态、气态腐蚀介质与疲劳试验进行了结合,实现了材料在多类介质下的疲劳试验,打破了腐蚀介质种类选择的束缚;能够准确的得到材料在腐蚀接种中的疲劳极限,为材料在腐蚀条件下的安全可靠性提供了试验性依据。

附图说明

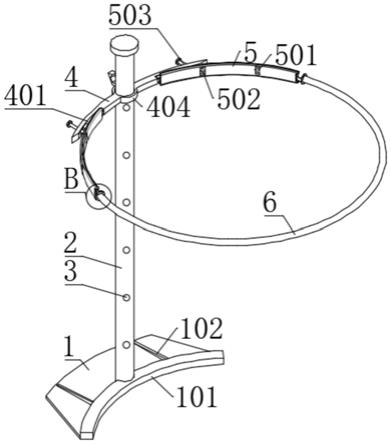

11.图1为本实用新型实施例所述用于腐蚀疲劳寿命试验的罐体装置立体结构示意图;

12.图2为本实用新型实施例所述用于腐蚀疲劳寿命试验的罐体装置主视图;

13.图3为本实用新型实施例所述图2主视图的a

‑

a剖面图;

14.其中1

‑

腐蚀罐、2

‑

上法兰、3

‑

上施力拉杆、4

‑

螺栓、5

‑

下法兰、6

‑

压力表、7

‑

流量调节杆、8

‑

连通阀、9

‑

下施力端法兰、10

‑

下施力拉杆、11

‑

试样、12

‑

进液口、13

‑

出液口、14

‑

弹簧、15

‑

螺杆、16

‑

蝶形螺母。

具体实施方式

15.下面通过附图及实施例对本实用新型所述用于腐蚀疲劳寿命试验的罐体装置进行详细说明。

16.本实用新型所述用于腐蚀疲劳寿命试验的罐体装置,如图1所示,包括依次连接的上施力端、腐蚀罐1和下施力端;所述上施力端包括上法兰2、下法兰5和上施力拉杆3;所述下法兰5的中间设置为中空;所述下施力端包括下施力端法兰9和下施力拉杆10;在本公开实施例中所述上法兰2、下法兰5、腐蚀罐1和下施力端法兰9的一周均设置有六个螺纹孔;所述螺纹孔内设置有螺杆15;所述螺杆15的两端设置有固定螺栓4;所述上法兰2和下施力端法兰9的中间均设置一通孔;如图3所示,所述上施力拉杆3和下施力拉杆10的尾端分别通过上法兰2和下施力法兰上的通孔延伸至腐蚀罐1的腔体内;所述上施力拉杆3和下施力拉杆10的尾端设置有试件安装孔;所述下法兰5的侧壁上设置一压力表6和两个连通阀8;所述连通阀8上设置有一进出口和流量调节杆7;通过连通阀8上设置的进出口实现向腐蚀罐1内便捷的导入或导出腐蚀介质;流量调节杆7用于打开或关闭进出口,及调节通过进出口的腐蚀介质的流量大小。

17.在本公开实施例中,如图2所示,一个连通阀8设置于前述下法兰5的正上方,另一个设置于前述下法兰5的正下方;设置于正上方的连通阀8作为进液口12,用作腐蚀介质入口,在重力作用下便于腐蚀介质的导入;正下方的连通阀8作为出液口13,便于腐蚀介质的导出,提高整个罐体装置的操作便捷度。所述流量调节杆7上端设置一蝶形螺母16;通过设

置蝶形螺母16达到便于对流量调节杆7进行操控的目的,从而提高对于连通阀8的控制效率与精度。

18.在本公开实施例中,所述下施力拉杆10的前端外壁上套设有弹簧14;在疲劳试验的最后瞬时断裂的瞬间,通过高刚度弹簧14对试验装置进行保护,能够在瞬时载荷状态下平稳将试样11分开。

19.进行试验时,上施力端和下施力端分别受疲劳试验机的夹具夹持,腐蚀介质为液相时通过注射的方式由进液口12进入到腐蚀罐1的腔内;当腐蚀介质为气相时通过外部增压的方法将气态介质压入腐蚀腔内。通过施力拉杆尾端的试件安装孔将试样11的两端进行固定;上施力端的下法兰5上的压力表6用于检测腐蚀介质为气态时的压力。下施力端的下施力拉杆10上的高刚度弹簧14用于避免疲劳过程中瞬态载荷的突变,以达到保护罐体的目的。

20.腐蚀介质通过进液口12进入到腐蚀腔中,试样11在腐蚀罐1中完全暴露于腐蚀介质中,能够满足腐蚀介质的设定要求;在本公开实例中通过用波纹管实现动态对进液口12、出液口13以及腐蚀罐1底部密封从而达到腐蚀罐1的密闭性;当腐蚀介质为气态时,其充入腔内压力大小能够通过压力表6直接得到,进而观测气体在腐蚀疲劳试验过程中的损失过程;同时,腐蚀罐1下施力端的高刚度弹簧14可以对疲劳过程中出现疲劳载荷突变起到很好的保护作用。

21.本实施例所述用于腐蚀疲劳寿命试验的罐体装置试验步骤可概括为:1)将上施力拉杆3和下施力拉杆10分别与疲劳机的上夹头和下夹头夹紧;2)将进液口12打开通过连接管将腐蚀介质注射入腐蚀罐1内,直至腐蚀介质将试样11完全覆盖,再将进液口12和出液口13用蝶形螺母16关闭;3)检查无误后,启动疲劳机进行试验。

22.本实施例所述用于腐蚀疲劳寿命试验的罐体装置能够将疲劳和腐蚀试验有机地结合,根据疲劳试验的特点,在疲劳最后的瞬时断裂的瞬间,通过高刚度弹簧14对装置进行保护,能够在瞬时载荷状态下平稳将试样11分开。通过腐蚀疲劳试验,可以更为真实的检验材料在恶劣环境下的疲劳性能。使得金属材料不但能够受液态腐蚀介质的影响,还能够探究材料在气态腐蚀介质的影响,从而在循环应力的作用下进一步验证材料在腐蚀环境下的剩余疲劳寿命。

23.上述实施例仅示例性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。