1.本实用新型涉及一种两级双侧压气机,属于压气机技术领域。

背景技术:

2.工业燃气轮机主要包括压气机、燃烧室及透平三大部件。压气机是利用高速旋转的叶片给气体(多为空气)做功以提高气体压力的部件,其将空气压缩成高温高压的空气,然后供给燃烧室燃料燃烧,产生的高温高压燃气在透平中膨胀做功。

3.现有技术中的压气机的叶轮通常为一级,若想增加流量,需要增设为多级叶轮,但由于叶轮的增多,需要足够长的转轴进行安装,从而带来压气机轴向尺寸增加、不易平衡的问题。另外,目前的压气机普遍采用多个径向轴承和推力轴承组成的轴承组,同样需要足够长的转轴进行安装,带来压气机轴向尺寸增加的问题,若将该类型的压气机用在微型燃气轮机发电机组等设备中,会增大设备所占用的空间,同时增加整体重量,不利于集成化设计;且布置多个轴承所带来的加工及装配误差会增大,加工及装配难度高。再有,目前的压气机采用的叶轮多为半开式叶轮,在如何获得较小的摩擦损失和流动阻力、较高的效率、轻巧并具有高强度等方面尚有改进的余地。

技术实现要素:

4.针对上述现有技术,本实用新型提供了一种两级双侧压气机,采用双侧进气,流量大,进气方向相反,可以平衡部分轴向力,节约转轴轴向空间,使机组运转更平稳。

5.本实用新型是通过以下技术方案实现的:

6.一种两级双侧压气机,包括转轴,转轴中部套设电机、两侧套设叶轮,分别为第一叶轮、第二叶轮,叶轮外罩设静子,罩设于第一叶轮外的静子上设有第一气体出口,罩设于第二叶轮外的静子上设有第二气体出口,第一气体出口通过气道与第二叶轮的进口连通;所述叶轮的进气端均朝向转轴端部一侧,即:第一叶轮、第二叶轮的进气方向相反,如此可以平衡部分轴向力。工作时,气体从第一叶轮进入,经压缩后从第一出口经气道流向第二叶轮的进口,经压缩后从第二出口输出。

7.进一步的,所述叶轮为闭式叶轮,具体结构为:包括后盖、叶片、套体和前盖,其中,后盖设置在套体尾端,且后盖与套体中心设置一体的通孔用于套设并固定于转轴上;叶片环绕套体设置且朝同一方向旋转,叶片的一端与套体外壁连接,另一端与后盖端面连接;前盖罩设于叶片上,静子罩住前盖;前盖呈圆台环状;前盖的进气面为沿叶片脊线轮廓光滑过渡的曲面,背气面设有与叶片端部相吻合的凹槽,各凹槽对应的叶片端部嵌入凹槽内紧配合连接;叶片、后盖和前盖之间形成流道;前盖尾部和后盖之间由叶片隔成间隔的出风口,气体由叶片前部经流道从出风口流出。

8.进一步的,所述后盖、叶片和套体一体成型。

9.进一步的,所述叶片外缘在轴向上凸出于后盖端面。

10.进一步的,所述叶片包括较长的主叶片和较短的分流叶片,主叶片和分流叶片依

次间隔设置。所述前盖凹槽分为主叶片槽和分流叶片槽,分别对应主叶片和分流叶片端部设置。

11.进一步的,所述前盖的前沿凸出于叶片前沿,或平于叶片前沿,或短于叶片前沿。

12.进一步的,所述前盖由碳纤维复合材料制成。具体的制备方法为:

13.步骤a,将设定体积的碳纤维投入油床中,利用该油床中的液态胶合剂对碳纤维进行浸润;

14.步骤b,将经过充分浸润的碳纤维提取出,并挤压以去除其中的多余胶合剂;

15.步骤c,对挤压掉多余胶合剂后的碳纤维进行缠绕处理形成沾满胶合剂且具有三维结构的海绵状碳纤维;

16.步骤d,将沾满胶合剂且具有三维结构的海绵状碳纤维进行抽真空处理,使碳纤维三维结构中的气体被抽出;

17.步骤e,将液态钢基材料通过微注射器注射入到碳纤维三维结构中,并在注射过程中对该碳纤维三维结构进行微震动,得到钢基材料与沾满胶合剂碳纤维的复合材料;

18.步骤f,将钢基材料与沾满胶合剂碳纤维的复合材料放入模具中加压冷却成型,得到成型的通过化学键连接的钢基碳纤维复合前盖。

19.进一步的,所述静子上正对叶轮叶片或前盖的部分均匀开设一圈或多圈气孔,该处进气后可分解为轴向和径向的气流,径向气流将使叶轮悬浮于静子内稳定转动,轴向气流将叶轮向后推,静子用作空气轴承同时起到了径向轴承和推力轴承的作用。

20.进一步的,所述电机的一侧或/和两侧设置套设于转轴的径向轴承,或不设径向轴承。设有两个径向轴承时,相当于共有三个径向轴承支撑,整体振动小,运行稳定。不设径向轴承或者只含有其中一个时,转轴长度缩短(压气机长度缩短,当压气机用在微型燃气轮机等设备中时,设备的整体长度会缩小,集成化更高),容易保障轴上零件同轴度,加工更容易,集成度高,整机可靠性高。

21.进一步的,所述径向轴承为空气轴承。

22.进一步的,所述转轴上可设或者不设推力轴承,具体根据轴向力计算结果确定,如果轴向力过大、难以抵消,则需要设置推力轴承。

23.本实用新型的两级双侧压气机,采用双侧进气,流量大,进气方向相反,可以平衡部分轴向力,节约转轴轴向空间,使机组运转更平稳。

24.本实用新型的压气机的叶轮为闭式叶轮,设置可拆卸的前盖,前盖呈圆台环状,进气面为沿叶片脊线轮廓光滑过渡的曲面,背气面设有与叶片端部相吻合的凹槽,工作时摩擦损失小,流动阻力小,效率高;工作时前盖与叶片之间紧密咬合,气体由叶片前部经流道从出风口流出,气体泄露极少。前盖由碳纤维复合材料制成,叶轮整体质量轻且具有高强度,转动时叶片(金属材质)会膨胀,而前盖不膨胀,因此随着转动的增快、时间的增长,叶片和前盖的凹槽之间的咬合会越来越紧(设置有静子作为空气轴承时,其进气也会施加在前盖上,进一步防止叶片和前盖的凹槽分离),适合高速旋转工况。设有分流叶片,既可以减少进口气流的堵塞,又可以提高叶轮出口的滑移系数,不仅使叶轮效率提高,而且由于改善了叶轮出口的流场,从而可以提高压气机的整机效率。前盖由碳纤维复合材料制成,通过钢材基体、碳纤维和胶合剂的加入,所形成的复合材料远远突破常规各类钢材基体材料自身的模量上限,刚度大幅增加,同时,增强了钢材的抗拉强度和断裂力,剪切强度也得到了很大

提高,其各项性能远高于普通钢材;同时生产成本、工艺门槛和批量化流程及通用性等方面都控制在金属材料体系内,使得有高性能材料需求的行业普遍受益。

25.本实用新型的压气机设有斜向推力结构,静子用作空气轴承同时起到了径向轴承和推力轴承的作用(从气孔内向静子和叶轮之间的间隙内通入气体,使间隙内形成均匀稳定的气膜,使叶轮在静子内稳定旋转,从而起到空气轴承的作用),可以减少甚至取代原有的径向轴承及推力轴承。静子兼做推力轴承时,若转轴上还设置其他径向轴承,相当于有多个径向轴承支撑,整体振动小,运行稳定。若转轴上没有其他径向轴承或者只含有少量径向轴承,则缩短转轴长度,容易保障轴上零件同轴度,加工更容易,集成度高,整机可靠性高。

26.本实用新型使用的各种术语和短语具有本领域技术人员公知的一般含义。提及的术语和短语如有与公知含义不一致的,以本实用新型所表述的含义为准。

附图说明

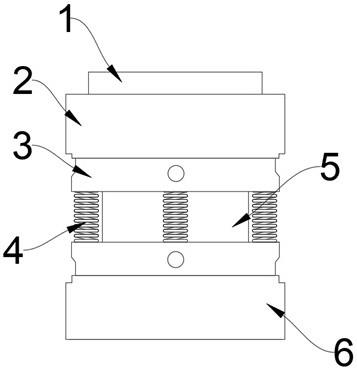

27.图1:本实用新型的两级双侧压气机的结构示意图。

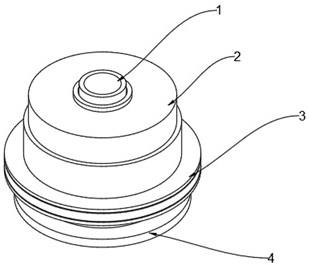

28.图2:本实用新型的闭式叶轮的结构示意图。

29.图3:后盖、叶片和套体的结构示意图。

30.图4:图3的主视图。

31.图5:图3的侧视图。

32.图6:图5中a

‑

a位置的剖视图。

33.图7:前盖的制作流程图。

34.图8:实施例2的两级双侧压气机的结构示意图。

35.其中,1

‑

转轴,2

‑

叶轮,201

‑

后盖,202

‑

叶片,203

‑

套体,204

‑

前盖,205

‑

流道,206

‑

出风口,3

‑

静子,301

‑

气孔,4

‑

电机,5

‑

气道。

具体实施方式

36.下面结合实施例对本实用新型作进一步的说明。然而,本实用新型的范围并不限于下述实施例。本领域的专业人员能够理解,在不背离本实用新型的精神和范围的前提下,可以对本实用新型进行各种变化和修饰。

37.本实用新型对试验中所使用到的材料以及试验方法进行一般性和/或具体的描述。虽然为实现本实用新型目的所使用的许多材料和操作方法是本领域公知的,但是本实用新型仍然在此作尽可能详细描述。

38.下述实施例中所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。下述实施例中所涉及的实验方法,检测方法等,若无特别说明,均为现有技术中已有的常规实验方法,检测方法等。

39.实施例1

40.一种两级双侧压气机,包括转轴1,转轴1中部套设电机4、两侧套设叶轮2,分别为第一叶轮、第二叶轮,如图1所示,叶轮2外罩设静子3,罩设于第一叶轮外的静子上设有第一气体出口(图中未示出),罩设于第二叶轮外的静子上设有第二气体出口(图中未示出),第一气体出口通过气道与第二叶轮的进口连通;所述叶轮的进气端均朝向转轴端部一侧,即:第一叶轮、第二叶轮的进气方向相反,如此可以平衡部分轴向力。工作时,气体从第一叶轮

进入,经压缩后从第一气体出口经气道5流向第二叶轮的进口,经压缩后从第二气体出口输出。

41.所述叶轮为闭式叶轮,具体结构为:包括后盖201、叶片202、套体203和前盖204,如图2~6所示,其中,后盖201设置在套体203尾端,且后盖201与套体203中心设置一体的通孔用于套设并固定于转轴1上;叶片202环绕套体203设置且朝同一方向旋转,叶片202的一端与套体203外壁连接,另一端与后盖201端面连接;前盖204罩设于叶片202上,静3子罩住前盖204;前盖204呈圆台环状;前盖204的进气面为沿叶片202脊线轮廓光滑过渡的曲面,背气面设有与叶片202端部相吻合的凹槽,各凹槽对应的叶片202端部嵌入凹槽内紧配合连接;叶片202、后盖201和前盖204之间形成流道205;前盖204尾部和后盖201之间由叶片202隔成间隔的出风口206,气体由叶片202前部经流道205从出风口206流出。

42.所述后盖201、叶片202和套体203一体成型,如图3~6所示。

43.所述叶片202外缘在轴向上凸出于后盖201端面。

44.所述叶片202包括较长的主叶片和较短的分流叶片,主叶片和分流叶片依次间隔设置。所述前盖204凹槽分为主叶片槽和分流叶片槽,分别对应主叶片和分流叶片端部设置。

45.所述前盖204的前沿凸出于叶片202前沿,或平于叶片202前沿,或短于叶片202前沿。

46.所述前盖204由碳纤维复合材料制成。具体的制备方法(流程如图7所示)为:

47.步骤a,将设定体积的碳纤维投入油床中,利用该油床中的液态胶合剂对碳纤维进行浸润;

48.步骤b,将经过充分浸润的碳纤维提取出,并挤压以去除其中的多余胶合剂;

49.步骤c,对挤压掉多余胶合剂后的碳纤维进行缠绕处理形成沾满胶合剂且具有三维结构的海绵状碳纤维;

50.步骤d,将沾满胶合剂且具有三维结构的海绵状碳纤维进行抽真空处理,使碳纤维三维结构中的气体被抽出;

51.步骤e,将液态钢基材料通过微注射器注射入到碳纤维三维结构中,并在注射过程中对该碳纤维三维结构进行微震动,得到钢基材料与沾满胶合剂碳纤维的复合材料;

52.步骤f,将钢基材料与沾满胶合剂碳纤维的复合材料放入模具中加压冷却成型,得到成型的通过化学键连接的钢基碳纤维复合前盖。

53.所述静子3上正对前盖204的部分均匀开设一圈或多圈气孔301,该处进气后可分解为轴向和径向的气流,径向气流将使叶轮悬浮于静子3内稳定转动,轴向气流将叶轮向后推,静子3用作空气轴承同时起到了径向轴承和推力轴承的作用。

54.所述电机的两侧设置套设于转轴的径向轴承,或一侧设置套设于转轴的径向轴承,或不设径向轴承。设有两个径向轴承时,相当于共有三个径向轴承支撑,整体振动小,运行稳定。不设径向轴承或者只含有其中一个时,转轴长度缩短,容易保障轴上零件同轴度,加工更容易,集成度高,整机可靠性高。

55.所述径向轴承为空气轴承。

56.所述转轴上可设或者不设推力轴承,具体根据轴向力计算结果确定,如果轴向力过大、难以抵消,则需要设置推力轴承。

57.上述两级双侧压气机,采用双侧进气,流量大,进气方向相反,可以平衡部分轴向力。

58.所用叶轮为闭式叶轮,设置可拆卸的前盖,前盖呈圆台环状,进气面为沿叶片脊线轮廓光滑过渡的曲面,背气面设有与叶片端部相吻合的凹槽,工作时摩擦损失小,流动阻力小,效率高;工作时前盖与叶片之间紧密咬合,气体由叶片前部经流道从出风口流出,气体泄露极少。前盖由碳纤维复合材料制成,叶轮整体质量轻且具有高强度,转动时叶片(金属材质)会膨胀,而前盖不膨胀,因此随着转动的增快、时间的增长,叶片和前盖的凹槽之间的咬合会越来越紧,适合高速旋转工况。设有分流叶片,既可以减少进口气流的堵塞,又可以提高叶轮出口的滑移系数,不仅使叶轮效率提高,而且由于改善了叶轮出口的流场,从而可以提高压气机的整机效率。前盖由碳纤维复合材料制成,通过钢材基体、碳纤维和胶合剂的加入,所形成的复合材料远远突破常规各类钢材基体材料自身的模量上限,刚度大幅增加,同时,增强了钢材的抗拉强度和断裂力,剪切强度也得到了很大提高,其各项性能远高于普通钢材;同时生产成本、工艺门槛和批量化流程及通用性等方面都控制在金属材料体系内,使得有高性能材料需求的行业普遍受益。

59.上述压气机,设有斜向推力结构,静子用作空气轴承同时起到了径向轴承和推力轴承的作用(从气孔内向静子和叶轮之间的间隙内通入气体,使间隙内形成均匀稳定的气膜,使叶轮在静子内稳定旋转,从而起到空气轴承的作用),可以减少甚至取代原有的径向轴承及推力轴承。静子兼做推力轴承时,若转轴上还设置其他径向轴承,相当于有多个径向轴承支撑,整体振动小,运行稳定。若转轴上没有其他径向轴承或者只含有少量径向轴承,则缩短转轴长度,容易保障轴上零件同轴度,加工更容易,集成度高,整机可靠性高。另外,气孔的进气会施加在前盖上,可更好地防止叶片和前盖的凹槽分离,更适合于高速旋转工况。

60.实施例2

61.一种两级双侧压气机,一种两级双侧压气机,包括转轴1,转轴1中部套设电机4、两侧套设叶轮2,分别为第一叶轮、第二叶轮,如图8所示,叶轮2外罩设静子3,罩设于第一叶轮外的静子上设有第一气体出口(图中未示出),罩设于第二叶轮外的静子上设有第二气体出口(图中未示出),第一气体出口通过气道与第二叶轮的进口连通;所述叶轮的进气端均朝向转轴端部一侧,即:第一叶轮、第二叶轮的进气方向相反,如此可以平衡部分轴向力。工作时,气体从第一叶轮进入,经压缩后从第一气体出口经气道5流向第二叶轮的进口,经压缩后从第二气体出口输出。

62.所述叶轮为闭式叶轮,具体结构为:包括后盖201、叶片202、套体203和前盖204,如图2~6所示,其中,后盖201设置在套体203尾端,且后盖201与套体203中心设置一体的通孔用于套设并固定于转轴1上;叶片202环绕套体203设置且朝同一方向旋转,叶片202的一端与套体203外壁连接,另一端与后盖201端面连接;前盖204罩设于叶片202上,静子3罩住前盖204;前盖204呈圆台环状;前盖204的进气面为沿叶片202脊线轮廓光滑过渡的曲面,背气面设有与叶片202端部相吻合的凹槽,各凹槽对应的叶片202端部嵌入凹槽内紧配合连接;叶片202、后盖201和前盖204之间形成流道205;前盖204尾部和后盖201之间由叶片202隔成间隔的出风口206,气体由叶片202前部经流道205从出风口206流出。

63.所述后盖201、叶片202和套体203一体成型,如图3~6所示。

64.所述叶片202外缘在轴向上凸出于后盖201端面。

65.所述叶片202包括较长的主叶片和较短的分流叶片,主叶片和分流叶片依次间隔设置。所述前盖204凹槽分为主叶片槽和分流叶片槽,分别对应主叶片和分流叶片端部设置。

66.所述前盖204的前沿凸出于叶片202前沿,或平于叶片202前沿,或短于叶片202前沿。

67.所述前盖204由碳纤维复合材料制成。具体的制备方法同实施例1。

68.上述两级双侧压气机,采用双侧进气,流量大,进气方向相反,可以平衡部分轴向力。所用叶轮为闭式叶轮,设置可拆卸的前盖,前盖呈圆台环状,进气面为沿叶片脊线轮廓光滑过渡的曲面,背气面设有与叶片端部相吻合的凹槽,工作时摩擦损失小,流动阻力小,效率高;工作时前盖与叶片之间紧密咬合,气体由叶片前部经流道从出风口流出,气体泄露极少。前盖由碳纤维复合材料制成,叶轮整体质量轻且具有高强度,转动时叶片(金属材质)会膨胀,而前盖不膨胀,因此随着转动的增快、时间的增长,叶片和前盖的凹槽之间的咬合会越来越紧,适合高速旋转工况。设有分流叶片,既可以减少进口气流的堵塞,又可以提高叶轮出口的滑移系数,不仅使叶轮效率提高,而且由于改善了叶轮出口的流场,从而可以提高压气机的整机效率。前盖由碳纤维复合材料制成,通过钢材基体、碳纤维和胶合剂的加入,所形成的复合材料远远突破常规各类钢材基体材料自身的模量上限,刚度大幅增加,同时,增强了钢材的抗拉强度和断裂力,剪切强度也得到了很大提高,其各项性能远高于普通钢材;同时生产成本、工艺门槛和批量化流程及通用性等方面都控制在金属材料体系内,使得有高性能材料需求的行业普遍受益。

69.给本领域技术人员提供上述实施例,以完全公开和描述如何实施和使用所主张的实施方案,而不是用于限制本文公开的范围。对于本领域技术人员而言显而易见的修饰将在所附权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。