1.本发明涉及节能减排计量技术领域,具体涉及一种石化产品生产过程碳排放强度的计算方法、装置及存储器。

背景技术:

2.温室气体的大量排放所引起的冰川融化、海平面上升等全球气候变暖问题已引起世界各国的高度重视,寻求低碳发展路径正成为全球经济发展的主要趋势。

3.中国专利申请cn 106339585 a公开了一种燃煤发电机组碳排放强度评估方法。步骤如下:根据燃煤发电机组co2排放总量、供电量、供热量、供热标煤耗和各种口径的供电标煤耗,得出对应的计算供电co2排放强度和计算供热co2排放强度;根据机组原煤消耗总量、计算供电co2排放强度和计算供热co2排放强度,得出计算供电原煤量;根据机组原煤年平均收到基低位发热量和计算供电原煤量,得出计算供电标煤量;根据供电量和计算供电标煤量,得出校核供电标煤耗;得出真实供电标煤耗;与真实供电标煤耗对应的计算供电co2排放强度和计算供热co2排放强度,即为真实供电co2排放强度和真实供热co2排放强度。该方法可用于校核供电标煤耗,降低计算偏差。

4.但该方法并不适用于石化行业,石化行业作为温室气体控排的重点行业之一,加快低碳生产路径探索迫在眉睫。目前世界各大石化公司已逐步推进低碳技术的研发工作,其中应用碳足迹技术可对石化产品全生命周期碳排放情况进行定量考量,对企业提高生产效率及节约生产成本均大有帮助。石化产品的生产流程复杂,若想在生产阶段实现碳减排,则需找准减排技术实施的环节,精准施策。目前对于石化产品碳足迹的核算,都是针对排放量进行计算,并没有对生产过程中的碳排放热点进行具体分析,无法准确判断单一石化产品生产过程中排放源及单元装置的碳排放强度。通过碳排放强度的计算,可有效准确地识别石化产品生产过程中的主要排放热点,将有利于企业抓住减排重点,精准实施减排技术。

技术实现要素:

5.针对现有技术中的缺陷,本发明目的在于提供一种石化产品生产过程碳排放强度的计算方法,以解决现有技术中无法对碳排放强度进行定量考量的问题,进而更准确识别石化产品生产过程中温室气体的排放热点。本发明另一目的还在于提供石化产品生产过程碳排放强度的计算装置及存储器。

6.本发明提供一种石化产品生产过程中碳排放强度的计算方法,包括以下步骤:

7.s1获取石化产品生产阶段的基础信息及数据,提取石化产品生产过程中所涉及的能耗数据;

8.s2根据能耗数据计算各排放源的碳排放因子;

9.s3根据石化产品生产阶段的基础信息及数据,确定各单元装置比重系数;

10.s4根据各排放源的碳排放因子及各单元装置比重系数,计算各排放源的碳排放系

数和/或各单元装置的碳排放系数;

11.s5根据各排放源的碳排放系数和/或各单元装置的碳排放系数计算石化产品生产阶段各排放源碳排放强度和/或各单元装置的碳排放强度。

12.进一步,s1中获取石化产品生产阶段的基础信息及数据,提取石化产品生产过程中所涉及的能耗数据的方法,包括:

13.s11选取需要核算的石化产品,获取该石化产品的生产工艺及背景数据;

14.s12根据该石化产品的生产工艺及背景数据,绘制石化产品生产流程图;

15.s13根据生产流程图,明确石化产品生产过程中涉及的单元装置,并获取单元装置相关能耗数据。

16.进一步,所述石化产品为汽油、柴油、航煤、沥青、润滑油、聚乙烯、聚丙烯、己内酰胺等中的一种或多种。

17.进一步,所述单元装置包括诸如常减压装置、催化裂化装置、航煤加氢装置、渣油加氢装置、焦化装置、重整装置、s-zorb装置及各种油料罐区等中的一种或多种。

18.进一步,所述排放源包括燃料气、电力、蒸汽、新鲜水、循环水、除盐水、除氧水、氮气及压缩风等中的一种或多种。

19.进一步,s2中所述排放源的碳排放因子计算方法包括:

20.s21将能耗数据中的排放源根据其能量或物质消耗来源不同将其划分为四种类型:燃料排放源、电力排放源、蒸汽排放源以及其它排放源;

21.s22依据s21的划分标准同样将碳排放因子分类为燃料排放因子、电力排放因子、蒸汽排放因子以及其它排放因子,分别获取各排放因子。

22.s22中燃料排放因子为已知固定值,分别为:燃料油,3.2366;燃料气,2.6528;水煤浆,1.78;焦炭,2.8655;柴油,3.288;无烟煤,1.9162,单位:tco2/t。

23.s22中电力排放因子及蒸汽排放因子计算公式为:e=a

×

q。

24.式中,e为电力或蒸汽排放因子,其中电力排放因子为e

e

,蒸汽排放因子为e

s

;a为电力或蒸汽的热值排放因子,其中电力热值排放因子为a

e

,蒸汽热值排放因子为a

s

;q为电力或蒸汽的热值,这里q为常数。q

e

为电力的热值,q

e

=3.6

×

1000mj/mwh;q

s

为蒸汽热值,q

s

=3.684

×

1000mj/t。

25.所述电力热值排放因子a

e

以及蒸汽热值排放因子a

s

可通过自发电过程中燃料消耗量进行计算,计算公式如下:

26.∑q

f

×

e

f

=a

e

×

q

e

×

q

e

a

s

×

q

s

×

q

s

27.式中,q

f

为自发电过程中燃料消耗量;e

f

为燃料的排放因子;a

e

为电力热值排放因子;q

e

为自发电量;q

e

为电力的热值,q

e

=3.6

×

1000mj/mwh;a

s

为蒸汽热值排放因子;q

s

为蒸汽量;q

s

为蒸汽热值,q

s

=3.684

×

1000mj/t。如果是锅炉式系统发电,则a

e

/a

s

=2.5;如果是涡轮式系统发电,则a

e

/a

s

=2。

28.化工厂用电一般都是自发电,但当自发电不能满足需求时,也会并网用电。当发生并网用电时,电力排放因子按并网用电及自发电电量加权平均计算,即e

e1

=n1×

e1 n0×

e0。

29.其中n1为自发电用电量占总用电量的比例,n0为并网用电量占总用电量的比例,e0为并网用电的电力排放因子,e

o

按以下原则确定:

30.华北区域,e

o

为0.968;东北区域,e

o

为1.1082;华东区域,e

o

为0.8046;华中区域,e

o

为0.9014;西北区域,e

o

为0.9155;南方区域,e

o

为0.8367。

31.s22中其它排放因子计算公式如下:

32.e2=(∑q

j

×

e

j

)/p

i

;

33.式中,q

j

为其它排放源使用过程中所消耗的能源量;e

j

为其它排放源使用过程中所消耗的能源的排放因子;p

i

为其它排放源的用量。

34.进一步,s3根据石化产品生产阶段的基础信息及数据,确定各单元装置比重系数的方法为采用倒推法按生产流程逆过程确定各单元装置比重系数。

35.以直接出产目标石化产品的单元装置为基准,按照生产流程的逆过程逐级推导前序单元装置的比重系数。若某单元装置所加工物料全部来自同一前序单元装置或前序单元装置只为某后序单元装置提供加工物料,则前序单元装置比重系数同该后序单元装置相同;若某单元装置加工物料来自两个或两个以上前序单元装置,则该前序单元装置的比重系数按其为后序单元装置提供的加工物料重量比进行分配;若某单元装置为两个或两个以上后序单元装置提供加工物料,则该前序单元装置比重系数为后序单元装置比重系数的加和。

36.进一步,s4中各排放源的碳排放系数和/或各单元装置的碳排放系数为e1,其计算方法为采用下述公式进行计算:

37.e1=∑(q

i

×

e

i

×

n

i

/p

i

)

38.式中,q

i

为单元装置的排放源消耗量;e

i

为排放源的碳排放因子;n

i

为单元装置的比重系数;p

i

为单元装置的加工量。

39.步骤s4中可以进一步包含以下步骤:计算所有排放源的总碳排放系数和/或各单元装置的总碳排放系数,该总碳排放系数为e2,采用下述公式进行计算:

40.e2=∑e

1i

41.式中,e

1i

为s4中计算的各排放源的碳排放系数和/或各单元装置的碳排放系数。

42.进一步,s5中石化产品生产阶段各排放源的碳排放强度为i和/或各单元装置的碳排放强度为s,其计算方法为采用以下计算公式进行计算:

[0043][0044]

式中,e

1i

为s4中计算的各排放源的碳排放系数和/或各单元装置的碳排放系数,e2为排放源的总碳排放系数和/或各单元装置的总碳排放系数。

[0045]

本发明另一方面在于提供一种石化产品生产过程中碳排放强度的计算装置,该计算装置包括:

[0046]

数据提取单元,用于获取石化产品生产阶段的基础信息及数据,提取石化产品生产过程中所涉及的能耗数据;

[0047]

碳排放因子计算单元,用于根据能耗数据计算各排放源的碳排放因子;

[0048]

单元装置比重系数计算单元,用于根据石化产品生产阶段的基础信息及数据,确定各单元装置比重系数;

[0049]

碳排放系数计算单元,用于根据各排放源的碳排放因子及各单元装置比重系数,计算各排放源的碳排放系数和/或各单元装置的碳排放系数;

[0050]

碳排放强度计算单元,用于根据各排放源的碳排放系数和/或各单元装置的碳排

放系数计算石化产品生产阶段各排放源碳排放强度和/或各单元装置的碳排放强度。

[0051]

该计算装置的数据提取及计算过程可参见前面具体计算方法过程。

[0052]

本发明还同时提供了一种存储器,包括软件程序,所述软件程序适于由处理器执行如前所述计算方法的步骤。

[0053]

本发明提供的方法可以准确计算石化产品生产过程中排放源和/或单元装置的碳排放强度,实现石化产品生产过程中碳排放热点的精准识别。避免企业实施节能降碳技术时抓错重点,可有效为企业精准实施减排技术提供支持。

附图说明

[0054]

图1为本发明实施例中所列的石化产品生产过程中碳排放强度计算方法示意图;

[0055]

图2为本发明实施例中所示的航煤产品生产工艺流程示意图;

[0056]

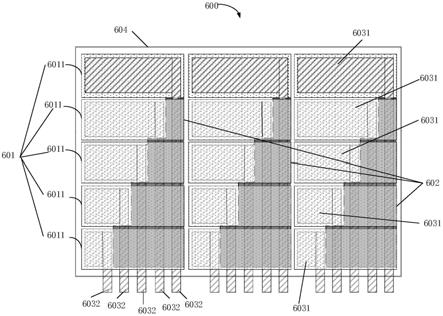

图3为本发明实施例中所示石化产品生产过程中碳排放强度计算装置示意图。

具体实施方式

[0057]

为使本领域技术人员更好理解本发明的技术方案,下面结合附图和实施例对本发明方案进行进一步阐述。

[0058]

实施例1

[0059]

本发明实施例提供了一种石化产品生产过程碳排放强度的计算方法,如图1所示,所述方法包括如下步骤:

[0060]

s1获取石化产品生产阶段的基础信息及数据,提取石化产品生产过程中所涉及的能耗数据;

[0061]

s2根据能耗数据计算各排放源的碳排放因子;

[0062]

s3根据石化产品生产阶段的基础信息及数据,确定各单元装置比重系数;

[0063]

s4根据各排放源的碳排放因子及各单元装置比重系数,计算各排放源的碳排放系数和/或各单元装置的碳排放系数;

[0064]

s5根据各排放源的碳排放系数和/或各单元装置的碳排放系数计算石化产品生产阶段各排放源碳排放强度和/或各单元装置的碳排放强度。

[0065]

s1中获取石化产品生产阶段的基础信息及数据,提取石化产品生产过程中所涉及的能耗数据的方法,包括:

[0066]

s11选取需要核算的石化产品,获取石化产品的生产工艺及背景数据,实施例中利用上述方法选定某炼化企业航煤产品作为研究对象,并获取该炼化企业的背景数据,包括生产概况、装置拥有情况、加工能力、单元装置原理流程图、物料流向图等,确定产品的生产工艺。

[0067]

s12根据石化产品的生产工艺及背景数据,绘制石化产品生产流程图。根据上述方法,生产流程图要严格按照生产工艺绘制,包括航煤从原油到产品航煤所用到的所有单元装置,明确各单元装置间的物质流及能量流,产品航煤的生产流程图如图2所示。

[0068]

该炼厂航煤生产流程:原油通过管线运输进厂后存储在原油罐区,后经过常减压蒸馏装置生产航煤料,航煤料分别进入两套航煤加氢装置成为产品航煤。

[0069]

该航煤产品的生产过程边界如图2中框线所示。包括从原油运输进厂到产品加工

出厂的整个过程。

[0070]

s13根据生产流程图,明确石化产品生产过程中涉及的单元装置,并获取单元装置相关能耗数据。根据图2航煤的生产流程图,明确该航煤产品生产过程中涉及的单元装置包括原油罐区、常减压蒸馏装置、航煤加氢装置a及航煤加氢装置b。各单元装置能耗数据见表1。

[0071]

表1各单元装置能耗数据表

[0072]

排放源原油罐区常减压蒸馏航煤加氢装置a航煤加氢装置b装置加工量(t)35861353586135232638381697燃料气(t) 353261658 电(mwh)54552283322113695蒸汽(t)49307300026221100新鲜水(t)158783450030065635循环水(t) 91898252399526256130除盐水(t) 36100110010003氮气(nm3) 1508198331103796压缩风(nm3)8900122382836461597553033

[0073]

s2根据能耗数据计算各排放源的碳排放因子。

[0074]

明确s2中石化产品生产过程中的排放源类型:根据表1提供的各单元装置能耗数据,确定该航煤产品生产过程碳排放源类型为燃料气、电力、蒸汽、新鲜水、循环水、除盐水、氮气及压缩风。

[0075]

进一步,s2中所述排放源的碳排放因子计算方法包括:

[0076]

s21将能耗数据中的排放源根据其能量或物质消耗来源不同将其划分为四种类型:燃料排放源、电力排放源、蒸汽排放源以及其它排放源;

[0077]

s22依据s21的划分标准同样将碳排放因子分类为燃料排放因子、电力排放因子、蒸汽排放因子以及其它排放因子,分别获取各排放因子。

[0078]

其中燃料排放因子为已知固定值,分别为:燃料油,3.2366;燃料气,2.6528;水煤浆,1.78;焦炭,2.8655;柴油,3.288;无烟煤,1.9162,单位:tco2/t。

[0079]

进一步分别计算其它各排放因子。

[0080]

第一步,计算电力排放因子及蒸汽排放因子,该炼厂利用石油焦、燃料油、燃料气及煤作为燃料进行自发电及蒸汽生产,自发电全部未上网。数据如表2所示。

[0081]

表2消耗燃料量及自发电量、蒸汽量统计表

[0082]

[0083]

其计算过程如下:

[0084]

首先计算电力的热值排放因子a

e

以及蒸汽的热值排放因子a

s

,计算公式如下:

[0085]

∑q

f

×

e

f

=a

e

×

q

e

×

q

e

a

s

×

q

s

×

q

s

,并且本实施例中采用锅炉式系统发电,则a

e

/a

s

=2.5。所消耗燃料量及自发电量、蒸汽量统计表见表2,燃料排放因子为已知固定值,分别为:焦炭,2.8655;燃料油,3.2366;燃料气,2.6528;无烟煤,1.9162;由此推知:

[0086]

a

s

=(∑q

f

×

e

f

)/(2.5

×

q

e

×

q

e

q

s

×

q

s

)

[0087]

a

s

=(62355

×

2.8655 4521

×

3.2366 368

×

2.6528 124856

×

1.9162)/(2.5

×

354462.3

×

3.6

×

1000 238111

×

3.684

×

1000)=1.0659

×

10-4

tco2/mj

[0088]

a

e

=2.5a

s

=2.5

×

1.0659

×

10-4

=2.6647

×

10-4

tco2/mj

[0089]

接下来计算电力排放源的电力排放因子e

e

及蒸汽排放源的蒸汽排放因子e

s

,计算公式为:e

e

=a

e

×

q

e

,e

s

=a

s

×

q

s

。

[0090]

e

e

=a

e

×

q

e

=2.6647

×

10-4

×

3.6

×

1000=0.9593tco2/mwh

[0091]

e

s

=a

s

×

q

s

=1.0659

×

10-4

×

3.684

×

1000=0.3927tco2/t。

[0092]

第二步计算其它排放源的其它排放因子。这里其它排放源包括:新鲜水、循环水、除盐水、氮气、压缩风。该炼厂利用趸船及泵从某水域抽取新鲜水供给航煤产品生产所需。

[0093]

计算新鲜水的排放因子,计算过程如下:

[0094]

抽取新鲜水能耗报表列于表3。

[0095]

表3新鲜水能耗报表

[0096][0097][0098]

新鲜水排放因子为e

2w

,计算公式如下:

[0099]

e

2w

=(∑q

j

×

e

j

)/p

i

;

[0100]

式中,q

j

为新鲜水使用过程中所消耗的能源量,这里即为耗电量(单位mwh);e

j

为新鲜水使用过程中所消耗的能源的排放因子,这里即为电力排放因子(单位tco2/mwh)。由第一步的计算结果可知该值为0.9593 tco2/mwh;p

i

为其它排放源的用量,这里即为新鲜水量(单位t)。

[0101]

则新鲜水排放因子为e

2w

[0102]

e

2w

=(4562.8 1153.7)mwh

×

0.9593tco2/mwh/8816451t=0.0006 tco2/t

[0103]

计算循环水的排放因子。

[0104]

该炼厂配有循环水场以满足生产所需循环水的使用。循环水的排放因子计算过程如下:抽取循环水场能耗报表列于表4。

[0105]

表4循环水场能耗报表

[0106][0107]

循环排放因子为e

2c

,计算公式如下:

[0108]

e

2c

=(∑q

j

×

e

j

)/p

i

;

[0109]

式中,q

j

为循环水使用过程中如表4所列的消耗量(单位t或mwh),这里包括新鲜水、蒸汽及电的消耗量;e

j

为循环水使用过程中所消耗物质的排放因子(单位tco2/t或tco2/mwh),这里分别为新鲜水、蒸汽及电力排放因子。由本实施例前面的计算结果可知:新鲜水排放因子为0.0006 tco2/t,蒸汽排放因子为0.3927 tco2/t,电力排放因子为0.9593tco2/mwh;p

i

为其它排放源的用量,这里即为循环水量。

[0110]

则循环水排放因子为e

2c

[0111]

e

2c

=(3248961t

×

0.0006tco2/t 298t

×

0.3927tco2/t 45623.8mwh

×

0.9593tco2/mwh)/229645163t=0.0002 tco2/t;

[0112]

计算氮气的排放因子,计算过程如下:

[0113]

该炼厂氮气的获取途径为制氮装置提供,提取制氮装置能耗数据列于表5。

[0114]

表5制氮装置能耗表

[0115][0116]

氮气排放因子为e

2c

,计算公式如下:

[0117]

e

2n2

=(∑q

j

×

e

j

)/p

i

;

[0118]

式中,q

j

为氮气获取及使用过程中如表5所列的消耗量,这里包括循环水、蒸汽及电的消耗量(单位t或mwh);e

j

为氮气获取及使用过程中所消耗物质的排放因子,这里分别为循环水、蒸汽及电力排放因子(单位tco2/t或tco2/mwh)。由本实施例前面的计算结果可知:循环水排放因子为0.0002 tco2/t,蒸汽排放因子为0.3927 tco2/t,电力排放因子为0.9593 tco2/mwh;p

i

为其它排放源的用量,这里即为氮气量。

[0119]

则氮气排放因子为e

2n2

[0120]

e

2n2

=(864979t

×

0.0002tco2/t 6980t

×

0.3927tco2/t 5638mwh

×

0.9593tco2/mwh)/12485937nm3=0.0007 tco2/nm3[0121]

计算除盐水的排放因子,计算过程如下:

[0122]

该炼厂除盐水的处理由化工水段负责,提取化工水段能耗数据列于表6。

[0123]

表6化工水段能耗报表

[0124][0125]

除盐水的排放因子为e

2rs

,计算公式如下:

[0126]

e

2rs

=(∑q

j

×

e

j

)/p

i

;

[0127]

式中,q

j

为除盐水获取及使用过程中如表6所列的消耗量,这里包括新鲜水、电及氮气的消耗量(单位t或mwh或nm3);e

j

为除盐水获取及使用过程中所消耗物质的排放因子,这里分别为新鲜水、电及氮气排放因子(单位tco2/t或tco2/mwh或tco2/nm3)。由本实施例前面的计算结果可知:新鲜水排放因子为0.0006 tco2/t,电力排放因子为0.9593tco2/mwh,氮气排放因子为0.0007 tco2/nm3;p

i

为其它排放源的用量,这里即为除盐水量。

[0128]

则除盐水排放因子为e

2rs

[0129]

e

2rs

=(3945862t

×

0.0006tco2/t 4168.232mwh

×

0.9593tco2/mwh 5568491 nm3×

0.0007tco2/nm3)/4695523t=0.0022 tco2/t

[0130]

计算压缩风的排放因子,计算过程如下:

[0131]

该炼厂配有空压站,以获取压缩风,提取空压站能耗数据列于表7。

[0132]

表7空压站能耗报表

[0133][0134]

压缩风排放因子为e

2a

,计算公式如下:

[0135]

e

2a

=(∑q

j

×

e

j

)/p

i

;

[0136]

式中,q

j

为压缩风获取及使用过程中如表7所列的消耗量,这里包括循环水及电的消耗量(单位t或mwh);e

j

为压缩风获取及使用过程中所消耗物质的排放因子,这里分别为循环水及电力排放因子(单位tco2/t或tco2/mwh)。由本实施例前面的计算结果可知:循环水排放因子为0.0002 tco2/t,电力排放因子为0.9593 tco2/mwh;p

i

为其它排放源的用量,这里即为压缩风量。

[0137]

则压缩风排放因子e

2a

为:

[0138]

e

2a

=(4591358t

×

0.0002tco2/t 49762.55mwh

×

0.9593tco2/mwh)/251648651nm3=0.0002 tco2/nm3。

[0139]

进一步,s3根据石化产品生产阶段的基础信息及数据,确定各单元装置比重系数的方法为采用倒推法按生产流程逆过程确定各单元装置比重系数。本实施例主要确定航煤产品生产过程中各单元装置的比重系数。

[0140]

由图2可知,出产航煤产品的单元装置为航煤加氢装置a以及航煤加氢装置b,按照生产流程的逆过程逐级推导前序单元装置的比重系数。产品航煤由航煤加氢装置a及航煤

加氢装置b两套单元装置生产而来,其中航煤加氢装置a生产了40%的产品航煤,航煤加氢装置b产出60%产品航煤,则航煤加氢装置a比重系数为0.4,航煤加氢装置b比重系数为0.6。航煤加氢装置a及航煤加氢装置b的加工原料均来自常减压蒸馏装置,则常减压蒸馏装置的比重系数为航煤加氢装置a及航煤加氢装置b的比重系数之和,即常减压蒸馏装置的比重系数为1。常减压蒸馏装置加工的原料全部来自原油罐区,则原油罐区的比重系数与常减压蒸馏装置的比重系数相同,也为1。

[0141]

s4根据各排放源的碳排放因子及各单元装置比重系数,计算各排放源的碳排放系数和/或各单元装置的碳排放系数。

[0142]

第一步,计算航煤生产过程中燃料气的碳排放系数,具体计算过程如下:

[0143]

排放源的排放系数计算公式为:

[0144]

e1=∑(q

i

×

e

i

×

n

i

/p

i

)

[0145]

式中,q

i

为单元装置的排放源消耗量;e

i

为排放源的碳排放因子;n

i

为单元装置的比重系数;p

i

为单元装置的加工量。在这里,q

i

为表1所示各单元装置燃料气的消耗量;n

i

为前述方法确定的各单元装置比重系数;p

i

为表1所示各单元装置加工量。

[0146]

由上述方法知各排放源碳排放因子e

i

为计算值,由前述计算可知各排放源的排放因子为:电力,0.9593 tco2/mwh;燃料气,2.6528 tco2/t;蒸汽,0.3927 tco2/t;新鲜水,0.0006 tco2/t;循环水,0.0002 tco2/t;除盐水,0.0022 tco2/t;氮气,0.0007tco2/nm3;压缩风,0.0002 tco2/nm3。在这里,e

i

取值为2.6528 tco2/t。

[0147]

将各参数代入公式计算,得到航煤生产过程中燃料气的碳排放系数:

[0148]

35326

×

2.6528

×

1/3586135 1658

×

2.6528

×

0.4/232638=0.03370tco2/t

[0149]

第二步,计算航煤生产过程中电力的碳排放系数,具体计算过程如下:

[0150]

排放源的排放系数计算公式为:

[0151]

e1=∑(q

i

×

e

i

×

n

i

/p

i

)

[0152]

式中,q

i

为单元装置的排放源消耗量;e

i

为排放源的碳排放因子;n

i

为单元装置的比重系数;p

i

为单元装置的加工量。在这里,q

i

为表1所示各单元装置电力的消耗量;n

i

为前述方法确定的各单元装置比重系数;p

i

为表1所示各单元装置加工量。

[0153]

由上述方法知各排放源碳排放因子e

i

为计算值,由前述计算可知各排放源的排放因子为:电力,0.9593 tco2/mwh;燃料气,2.6528 tco2/t;蒸汽,0.3927 tco2/t;新鲜水,0.0006 tco2/t;循环水,0.0002 tco2/t;除盐水,0.0022 tco2/t;氮气,0.0007tco2/nm3;压缩风,0.0002 tco2/nm3。在这里,e

i

取值为0.9593 tco2/mwh。

[0154]

将各参数代入公式计算,得到航煤生产过程中电力的碳排放系数:

[0155]

5455

×

0.9593

×

1/3586135 22833

×

0.9593

×

1/3586135 2211

×

0.9593

×

0.4/232638 3695

×

0.9593

×

0.6/381697=0.01679 tco2/t

[0156]

第三步,计算航煤生产过程中蒸汽的碳排放系数,具体计算过程如下:

[0157]

排放源的排放系数计算公式为:

[0158]

e1=∑(q

i

×

e

i

×

n

i

/p

i

)

[0159]

式中,q

i

为单元装置的排放源消耗量;e

i

为排放源的碳排放因子;n

i

为单元装置的比重系数;p

i

为单元装置的加工量。在这里,q

i

为表1所示各单元装置蒸汽的消耗量;n

i

为前述方法确定的各单元装置比重系数;p

i

为表1所示各单元装置加工量。

[0160]

由上述方法知各排放源碳排放因子e

i

为计算值,由前述计算可知各排放源的排放因子为:电力,0.9593 tco2/mwh;燃料气,2.6528 tco2/t;蒸汽,0.3927 tco2/t;新鲜水,0.0006 tco2/t;循环水,0.0002 tco2/t;除盐水,0.0022 tco2/t;氮气,0.0007tco2/nm3;压缩风,0.0002 tco2/nm3。在这里,e

i

取值为0.3927 tco2/t。

[0161]

将各参数代入公式计算,得到航煤生产过程中蒸汽的碳排放系数:

[0162]

4930

×

0.3927

×

1/3586135 73000

×

0.3927

×

1/3586135 2622

×

0.3927

×

0.4/232638 1100

×

0.3927

×

0.6/381697=0.01098tco2/t。

[0163]

第四步,计算航煤生产过程中新鲜水的碳排放系数,具体计算过程如下:

[0164]

排放源的排放系数计算公式为:

[0165]

e1=∑(q

i

×

e

i

×

n

i

/p

i

)

[0166]

式中,q

i

为单元装置的排放源消耗量;e

i

为排放源的碳排放因子;n

i

为单元装置的比重系数;p

i

为单元装置的加工量。在这里,q

i

为表1所示各单元装置新鲜水的消耗量;n

i

为前述方法确定的各单元装置比重系数;p

i

为表1所示各单元装置加工量。

[0167]

由上述方法知各排放源碳排放因子e

i

为计算值,由前述计算可知各排放源的排放因子为:电力,0.9593 tco2/mwh;燃料气,2.6528 tco2/t;蒸汽,0.3927 tco2/t;新鲜水,0.0006 tco2/t;循环水,0.0002 tco2/t;除盐水,0.0022 tco2/t;氮气,0.0007tco2/nm3;压缩风,0.0002 tco2/nm3。在这里,e

i

取值为0.0006 tco2/t。

[0168]

将各参数代入公式计算,得到航煤生产过程中新鲜水的碳排放系数:

[0169]

15878

×

0.0006

×

1/3586135 34500

×

0.0006

×

1/3586135 3006

×

0.0006

×

0.4/232638 5635

×

0.0006

×

0.6/381697=1.684

×

10-5

tco2/t。

[0170]

第五步,计算航煤生产过程中循环水的碳排放系数,具体计算过程如下:

[0171]

排放源的排放系数计算公式为:

[0172]

e1=∑(q

i

×

e

i

×

n

i

/p

i

)

[0173]

式中,q

i

为单元装置的排放源消耗量;e

i

为排放源的碳排放因子;n

i

为单元装置的比重系数;p

i

为单元装置的加工量。在这里,q

i

为表1所示各单元装置循环水的消耗量;n

i

为前述方法确定的各单元装置比重系数;p

i

为表1所示各单元装置加工量。

[0174]

由上述方法知各排放源碳排放因子e

i

为计算值,由前述计算可知各排放源的排放因子为:电力,0.9593 tco2/mwh;燃料气,2.6528 tco2/t;蒸汽,0.3927 tco2/t;新鲜水,0.0006 tco2/t;循环水,0.0002 tco2/t;除盐水,0.0022 tco2/t;氮气,0.0007tco2/nm3;压缩风,0.0002 tco2/nm3。在这里,e

i

取值为0.0002 tco2/t。

[0175]

将各参数代入公式计算,得到航煤生产过程中循环水的碳排放系数:

[0176]

9189825

×

0.0002

×

1/3586135 2399526

×

0.0002

×

0.4/232638 256130

×

0.0002

×

0.6/381697=1.418

×

10-3

tco2/t。

[0177]

第六步,计算航煤生产过程中除盐水的碳排放系数,具体计算过程如下:

[0178]

排放源的排放系数计算公式为:

[0179]

e1=∑(q

i

×

e

i

×

n

i

/p

i

)

[0180]

式中,q

i

为单元装置的排放源消耗量;e

i

为排放源的碳排放因子;n

i

为单元装置的比重系数;p

i

为单元装置的加工量。在这里,q

i

为表1所示各单元装置除盐水的消耗量;n

i

为前述方法确定的各单元装置比重系数;p

i

为表1所示各单元装置加工量。

[0181]

由上述方法知各排放源碳排放因子e

i

为计算值,由前述计算可知各排放源的排放因子为:电力,0.9593 tco2/mwh;燃料气,2.6528 tco2/t;蒸汽,0.3927 tco2/t;新鲜水,0.0006 tco2/t;循环水,0.0002 tco2/t;除盐水,0.0022 tco2/t;氮气,0.0007tco2/nm3;压缩风,0.0002 tco2/nm3。在这里,e

i

取值为0.0022tco2/t。

[0182]

将各参数代入公式计算,得到航煤生产过程中除盐水的碳排放系数:

[0183]

36100

×

0.0022

×

1/3586135 1100

×

0.0022

×

0.4/232638 10003

×

0.0022

×

0.6/381697=6.09

×

10-5

tco2/t。

[0184]

第七步,计算航煤生产过程中氮气的碳排放系数,具体计算过程如下:

[0185]

排放源的排放系数计算公式为:

[0186]

e1=∑(q

i

×

e

i

×

n

i

/p

i

)

[0187]

式中,q

i

为单元装置的排放源消耗量;e

i

为排放源的碳排放因子;n

i

为单元装置的比重系数;p

i

为单元装置的加工量。在这里,q

i

为表1所示各单元装置氮气的消耗量;n

i

为实施例1确定的各单元装置比重系数;p

i

为表1所示各单元装置加工量。

[0188]

由上述方法知各排放源碳排放因子e

i

为计算值,由前述计算可知各排放源的排放因子为:电力,0.9593 tco2/mwh;燃料气,2.6528 tco2/t;蒸汽,0.3927 tco2/t;新鲜水,0.0006 tco2/t;循环水,0.0002 tco2/t;除盐水,0.0022 tco2/t;氮气,0.0007tco2/nm3;压缩风,0.0002 tco2/nm3。在这里,e

i

取值为0.0007tco2/nm3。

[0189]

将各参数代入公式计算,得到航煤生产过程中氮气的碳排放系数:

[0190]

15081

×

0.0007

×

1/3586135 98331

×

0.0007

×

0.4/232638 103796

×

0.0007

×

0.6/381697=2.355

×

10-4

tco2/t。

[0191]

第八步,计算航煤生产过程中压缩风的碳排放系数,具体计算过程如下:

[0192]

排放源的排放系数计算公式为:

[0193]

e1=∑(q

i

×

e

i

×

n

i

/p

i

)

[0194]

式中,q

i

为单元装置的排放源消耗量;e

i

为排放源的碳排放因子;n

i

为单元装置的比重系数;p

i

为单元装置的加工量。在这里,q

i

为表1所示各单元装置压缩风的消耗量;n

i

为前述方法确定的各单元装置比重系数;p

i

为表1所示各单元装置加工量。

[0195]

由上述方法知各排放源碳排放因子e

i

为计算值,由前述计算可知各排放源的排放因子为:电力,0.9593 tco2/mwh;燃料气,2.6528 tco2/t;蒸汽,0.3927 tco2/t;新鲜水,0.0006 tco2/t;循环水,0.0002 tco2/t;除盐水,0.0022 tco2/t;氮气,0.0007tco2/nm3;压缩风,0.0002 tco2/nm3。在这里,e

i

取值为0.0002tco2/nm3。

[0196]

将各参数代入公式计算,得到航煤生产过程中压缩风的碳排放系数:

[0197]

890012

×

0.0002

×

1/3586135 2382836

×

0.0002

×

1/3586135 461597

×

0.0002

×

0.4/232638 553033

×

0.0002

×

0.6/381697=5.152

×

10-4

tco2/t。

[0198]

第九步,计算航煤生产过程中所有排放源的总碳排放系数,具体计算过程如下:

[0199]

计算公式为:

[0200]

e2=∑e

1i

[0201]

式中,e

1i

为s3中计算的排放源的碳排放系数。在这里,e

1i

的取值为上述第一步-第八步计算得的8种排放源排放系数。将各参数代入公式进行计算,得到产品航煤生产过程中所有排放源的总碳排放系数:

[0202]

0.0337 0.01679 0.01098 1.684

×

10-5

1.418

×

10-3

6.09

×

10-5

2.355

×

10-4

5.152

×

10-4

=0.06372tco2/t。

[0203]

进一步,计算航煤生产过程中每套单元装置的碳排放系数及所有单元装置的总碳排放系数。

[0204]

第一步,计算航煤生产过程中原油罐区的碳排放系数,具体计算过程如下:

[0205]

计算公式为:

[0206]

e1=∑(q

i

×

e

i

×

n

i

/p

i

)

[0207]

式中,q

i

为单元装置生产过程中排放源的消耗量;e

i

为排放源的排放因子;n

i

为装置的比重系数;p

i

为装置的加工量。

[0208]

在这里,各排放源碳排放因子e

i

为计算值,由前述计算可知各排放源的排放因子为:电力,0.9593 tco2/mwh;燃料气,2.6528 tco2/t;蒸汽,0.3927 tco2/t;新鲜水,0.0006 tco2/t;循环水,0.0002 tco2/t;除盐水,0.0022 tco2/t;氮气,0.0007tco2/nm3;压缩风,0.0002 tco2/nm3。

[0209]

在这里,q

i

为航煤生产过程中原油罐区的各排放源消耗量,如表1所示;p

i

为原油罐区的加工量,如表1所示,为3586135t;n

i

为原油罐区在航煤生产过程中的比重系数,由前述计算得到为1。

[0210]

将各参数代入公式,计算得航煤生产过程中原油罐区的碳排放系数:

[0211]

(5455

×

0.9593 4930

×

0.3927 15878

×

0.0006 890012

×

0.0002)

×

1/3586135=0.002051tco2/t。

[0212]

第二步,计算航煤生产过程中常减压蒸馏装置的碳排放系数,具体计算过程如下:

[0213]

计算公式为:

[0214]

e1=∑(q

i

×

e

i

×

n

i

/p

i

)

[0215]

式中,q

i

为单元装置生产过程中排放源的消耗量;e

i

为排放源的排放因子;n

i

为装置的比重系数;p

i

为装置的加工量。

[0216]

在这里,各排放源碳排放因子e

i

为计算值,由前述计算可知各排放源的排放因子为:电力,0.9593 tco2/mwh;燃料气,2.6528 tco2/t;蒸汽,0.3927 tco2/t;新鲜水,0.0006 tco2/t;循环水,0.0002 tco2/t;除盐水,0.0022 tco2/t;氮气,0.0007tco2/nm3;压缩风,0.0002 tco2/nm3。

[0217]

在这里,q

i

为航煤生产过程中常减压蒸馏装置的各排放源消耗量,如表1所示;p

i

为常减压蒸馏装置的加工量,如表1所示,为3586135t;n

i

为常减压蒸馏装置在航煤生产过程中的比重系数,由前述计算得到为1。

[0218]

将各参数代入公式,计算得航煤生产过程中常减压蒸馏装置的碳排放系数:

[0219]

(35326

×

2.6528 22833

×

0.9593 73000

×

0.3927 34500

×

0.0006 9189825

×

0.0002 36100

×

0.0022 15081

×

0.0007 2382836

×

0.0002)

×

1/3586135=0.04091 tco2/t

[0220]

第三步,计算航煤生产过程中航煤加氢装置a的碳排放系数,具体计算过程如下:

[0221]

计算公式为:

[0222]

e1=∑(q

i

×

e

i

×

n

i

/p

i

)

[0223]

式中,q

i

为单元装置生产过程中排放源的消耗量;e

i

为排放源的排放因子;n

i

为装

置的比重系数;p

i

为装置的加工量。

[0224]

在这里,各排放源碳排放因子e

i

为计算值,由前述计算可知各排放源的排放因子为:电力,0.9593 tco2/mwh;燃料气,2.6528 tco2/t;蒸汽,0.3927 tco2/t;新鲜水,0.0006 tco2/t;循环水,0.0002 tco2/t;除盐水,0.0022 tco2/t;氮气,0.0007tco2/nm3;压缩风,0.0002 tco2/nm3。

[0225]

在这里,q

i

为航煤生产过程中航煤加氢装置a的各排放源消耗量,如表1所示;p

i

为航煤加氢装置a的加工量,如表1所示,为232638t;n

i

为航煤加氢装置a在航煤生产过程中的比重系数,由前述计算得到为0.4。

[0226]

将各参数代入公式,计算得航煤生产过程中航煤加氢装置a的碳排放系数:

[0227]

(1658

×

2.6528 2211

×

0.9593 2622

×

0.3927 3006

×

0.0006 2399526

×

0.0002 1100

×

0.0022 98331

×

0.0007 461597

×

0.0002)

×

0.4/232638=0.01409 tco2/t。

[0228]

第四步,计算航煤生产过程中航煤加氢装置b的碳排放系数,具体计算过程如下:

[0229]

计算公式为:

[0230]

e1=∑(q

i

×

e

i

×

n

i

/p

i

)

[0231]

式中,q

i

为单元装置生产过程中排放源的消耗量;e

i

为排放源的排放因子;n

i

为装置的比重系数;p

i

为装置的加工量。

[0232]

在这里,各排放源碳排放因子e

i

为计算值,由前述计算可知各排放源的排放因子为:电力,0.9593 tco2/mwh;燃料气,2.6528 tco2/t;蒸汽,0.3927 tco2/t;新鲜水,0.0006 tco2/t;循环水,0.0002 tco2/t;除盐水,0.0022 tco2/t;氮气,0.0007tco2/nm3;压缩风,0.0002 tco2/nm3。

[0233]

在这里,q

i

为航煤生产过程中航煤加氢装置b的各排放源消耗量,如表1所示;p

i

为航煤加氢装置b的加工量,如表1所示,为381697t;n

i

为航煤加氢装置b在航煤生产过程中的比重系数,由实施例1计算得到为0.6。

[0234]

将各参数代入公式,计算得航煤生产过程中航煤加氢装置b的碳排放系数:

[0235]

(3695

×

0.9593 1100

×

0.3927 5635

×

0.0006 256130

×

0.0002 10003

×

0.0022 103796

×

0.0007 553033

×

0.0002)

×

0.6/381697=0.006659tco2/t。

[0236]

第五步,计算航煤生产过程中所有单元装置的总碳排放系数,具体计算过程如下:

[0237]

计算公式为:

[0238]

e2=∑e

1i

[0239]

式中,e

1i

为单元装置的碳排放系数。在这里为第一步-第四步计算得的各单元装置碳排放系数。将各参数代入公式,计算得到航煤生产过程中所有单元装置的总碳排放系数:

[0240]

0.002051 0.04091 0.01409 0.006659=0.06371 tco2/t。

[0241]

进一步,计算航煤生产过程中每种排放源的碳排放强度。

[0242]

第一步,计算燃料气在航煤生产过程中的碳排放强度,计算过程如下:

[0243]

计算公式为:

[0244][0245]

式中,e

1i

为排放源碳排放系数;e2为所有排放源总碳排放系数。在这里,e

1i

及e2均由前述计算得到,e

1i

取值为0.0337 tco2/t,e2取值为0.06372 tco2/t。将各参数代入公式计

算得到航煤生产过程中燃料气的碳排放强度:

[0246]

0.0337/0.06372

×

100%=52.89%

[0247]

第二步,计算电力在航煤生产过程中的碳排放强度,计算过程如下:

[0248]

计算公式为:

[0249][0250]

式中,e

1i

为排放源碳排放系数;e2为所有排放源总碳排放系数。在这里,e

1i

及e2均由前述计算得到,e

1i

取值为0.01679 tco2/t,e2取值为0.06372 tco2/t。将各参数代入公式计算得到航煤生产过程中电力的碳排放强度:

[0251]

0.01679/0.06372

×

100%=26.34%

[0252]

第三步,计算蒸汽在航煤生产过程中的碳排放强度,计算过程如下:

[0253]

计算公式为:

[0254][0255]

式中,e

1i

为排放源碳排放系数;e2为所有排放源总碳排放系数。在这里,e

1i

及e2均由前述计算得到,e

1i

取值为0.01098tco2/t,e2取值为0.06372tco2/t。将各参数代入公式计算得到航煤生产过程中蒸汽的碳排放强度:

[0256]

0.01098/0.06372

×

100%=17.24%。

[0257]

第四步,计算新鲜水在航煤生产过程中的碳排放强度,计算过程如下:

[0258]

计算公式为:

[0259][0260]

式中,e

1i

为排放源碳排放系数;e2为所有排放源总碳排放系数。在这里,e

1i

及e2均由前述计算得到,e

1i

取值为1.684

×

10-5 tco2/t,e2取值为0.06372tco2/t。将各参数代入公式计算得到航煤生产过程中新鲜水的碳排放强度:

[0261]

1.684

×

10-5

/0.06372

×

100%=0.03%。

[0262]

第五步,计算循环水在航煤生产过程中的碳排放强度,计算过程如下:

[0263]

计算公式为:

[0264][0265]

式中,e

1i

为排放源碳排放系数;e2为所有排放源总碳排放系数。在这里,e

1i

及e2均由前述计算得到,e

1i

取值为1.418

×

10-3 tco2/t,e2取值为0.06372tco2/t。将各参数代入公式计算得到航煤生产过程中循环水的碳排放强度:

[0266]

1.418

×

10-3

/0.06372

×

100%=2.22%。

[0267]

第六步,计算除盐水在航煤生产过程中的碳排放强度,计算过程如下:

[0268]

计算公式为:

[0269][0270]

式中,e

1i

为排放源碳排放系数;e2为所有排放源总碳排放系数。在这里,e

1i

及e2均

由前述计算得到,e

1i

取值为6.09

×

10-5

tco2/t,e2取值为0.06372tco2/t。将各参数代入公式计算得到航煤生产过程中除盐水的碳排放强度:

[0271]

6.09

×

10-5

/0.06372

×

100%=0.1%。

[0272]

第七步,计算氮气在航煤生产过程中的碳排放强度,计算过程如下:

[0273]

计算公式为:

[0274][0275]

式中,e

1i

为排放源碳排放系数;e2为所有排放源总碳排放系数。在这里,e

1i

及e2均由前述计算得到,e

1i

取值为2.355

×

10-4

tco2/t,e2取值为0.06372tco2/t。将各参数代入公式计算得到航煤生产过程中氮气的碳排放强度:

[0276]

2.355

×

10-4

/0.06372

×

100%=0.37%。

[0277]

第八步,计算压缩风在航煤生产过程中的碳排放强度,计算过程如下:

[0278]

计算公式为:

[0279][0280]

式中,e

1i

为排放源碳排放系数;e2为所有排放源总碳排放系数。在这里,e

1i

及e2均由前述计算得到,e

1i

取值为2.576

×

10-4

tco2/t,e2取值为0.06372 tco2/t。将各参数代入公式计算得到航煤生产过程中压缩风的碳排放强度:

[0281]

2.152

×

10-4

/0.06372

×

100%=0.81%。

[0282]

通过前述计算结果可知,该炼化企业航煤生产过程中,燃料气的碳排放强度最高,为52.89%,是航煤生产过程中最重要的碳排放热点;电力及蒸汽的碳排放强度次之,分别为26.34%及17.24%,是主要的碳排放热点;而新鲜水基本对航煤生产过程的碳排放没有影响。因此,企业在生产过程中应采取相应措施,尽量降低燃料气、电力及蒸汽在生产过程中的使用量,达到降碳的目的。

[0283]

再进一步计算航煤生产过程中各单元装置的碳排放强度。

[0284]

第一步,计算航煤生产过程中原油罐区的碳排放强度,具体计算过程如下:

[0285]

计算公式为:

[0286][0287]

式中,e

1i

为单元装置的碳排放系数;e2为所有单元装置的总碳排放系数。在这里,e

1i

为航煤生产过程中原油罐区的碳排放系数,由前述计算得为0.002051 tco2/t;e2为航煤生产过程中所有单元装置的总碳排放系数,由前述计算得为0.06371 tco2/t。将各参数代入公式,计算得航煤生产过程中,原油罐区的碳排放强度:

[0288]

0.002051/0.06371

×

100%=3.22%。

[0289]

第二步,计算航煤生产过程中常减压蒸馏装置的碳排放强度,具体计算过程如下:

[0290]

计算公式为:

[0291][0292]

式中,e

1i

为单元装置的碳排放系数;e2为所有单元装置的总碳排放系数。在这里,

e

1i

为航煤生产过程中常减压蒸馏装置的碳排放系数,由前述计算得为0.04091 tco2/t;e2为航煤生产过程中所有单元装置的总碳排放系数,由前述计算得为0.06371 tco2/t。将各参数代入公式,计算得航煤生产过程中,常减压蒸馏装置的碳排放强度:

[0293]

0.04091/0.06371

×

100%=64.21%。

[0294]

第三步,计算航煤生产过程中航煤加氢装置a的碳排放强度,具体计算过程如下:

[0295]

计算公式为:

[0296][0297]

式中,e

1i

为单元装置的碳排放系数;e2为所有单元装置的总碳排放系数。在这里,e

1i

为航煤生产过程中航煤加氢装置a的碳排放系数,由前述计算得为0.01409tco2/t;e2为航煤生产过程中所有单元装置的总碳排放系数,由前述计算得为0.06371 tco2/t。将各参数代入公式,计算得航煤生产过程中,航煤加氢装置a的碳排放强度:

[0298]

0.01409/0.06371

×

100%=22.12%。

[0299]

第四步,计算航煤生产过程中航煤加氢装置b的碳排放强度,具体计算过程如下:

[0300]

计算公式为:

[0301][0302]

式中,e

1i

为单元装置的碳排放系数;e2为所有单元装置的总碳排放系数。在这里,e

1i

为航煤生产过程中航煤加氢装置b的碳排放系数,由前述计算得为0.006659tco2/t;e2为航煤生产过程中所有单元装置的总碳排放系数,由前述计算得为0.06371 tco2/t。将各参数代入公式,计算得航煤生产过程中,航煤加氢装置b的碳排放强度:

[0303]

0.006659/0.06371

×

100%=10.45%。

[0304]

通过前述计算结果可知,该炼化企业航煤生产过程中,常减压蒸馏装置的碳排放强度最高,为64.21%,是航煤生产过程中最重要的碳排放装置;航煤加氢装置a次之,为22.12%,是主要的碳排放装置;而航煤加氢装置b的碳排放强度同装置a相比低很多。因此,企业在航煤生产过程中一方面应采取相应措施,提高排放强度较高的单元装置的能源效率;另一方面可提高碳排放强度较低的航煤加氢装置b的航煤产品生产比例。通过对航煤生产过程中单元装置碳排放热点的识别,更有针对性地实施节能技改技术。

[0305]

该炼厂通过对实际生产过程中单元装置碳排放情况进行监测及综合分析,发现在航煤实际生产过程中装置的碳排放顺序为:常减压蒸馏装置>>航煤加氢装置a>航煤加氢装置b>>原油罐区,这与本发明所提供的计算方法得出的结果一致。

[0306]

由此可见,本发明提供的计算方法可以得到石化产品生产过程中排放源及单元装置的碳排放强度结果,能够更加准确地识别出炼化企业生产过程中的温室气体排放热点。由于在石化产品全生命周期过程中,只有生产阶段受炼化企业控制,因此准确识别生产过程中温室气体排放情况热点将有利于企业发现自身生产过程中的重要控排点,从而更有针对性地实施减排技术,明确下一步企业的减排方向。

[0307]

实施例2

[0308]

本发明实施例还提供了一种排放强度的计算装置,该计算装置包括:

[0309]

数据提取单元,用于获取石化产品生产阶段的基础信息及数据,提取石化产品生

产过程中所涉及的能耗数据;

[0310]

碳排放因子计算单元,用于根据能耗数据计算各排放源的碳排放因子;

[0311]

单元装置比重系数计算单元,用于根据石化产品生产阶段的基础信息及数据,确定各单元装置比重系数;

[0312]

碳排放系数计算单元,用于根据各排放源的碳排放因子及各单元装置比重系数,计算各排放源的碳排放系数和/或各单元装置的碳排放系数;

[0313]

碳排放强度计算单元,用于根据各排放源的碳排放系数和/或各单元装置的碳排放系数计算石化产品生产阶段各排放源碳排放强度和/或各单元装置的碳排放强度。

[0314]

该计算装置的数据提取及计算过程可参见前面具体计算方法过程。

[0315]

由于石化产品生产过程中碳排放强度的计算过程及有益效果已经在前面的实施例中进行了记载和说明,因此可以相互参照,在此不再过多赘述。

[0316]

在本发明实施例中,还提供了一种存储器,其中存储器包括软件程序,所述软件程序适于由处理器执行如图1所述计算方法的步骤。

[0317]

本发明实施例可以通过软件程序的方式来实现,即,通过编写用于实现图1所对应的碳排放计算方法中的各个步骤的软件程序(及指令集),所述软件程序存储于存储器中,存储器设于计算机设备中,从而可以由计算机设备的处理器调用该软件程序以实现本发明实施例的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。