电解沉积氧化铬层的方法

发明领域

1.本发明涉及用镀覆层电镀钢带的方法及其改进。

2.发明背景

3.锡轧制产品传统上包括电解镀锡钢板、电解镀铬钢(还称作无锡钢或tfs)和黑钢板。虽然不受它限制,但是锡轧制产品的大多数应用由容器工业使用在食品和饮料工业的罐、端盖和密封的制造中。

4.在连续钢带镀覆中,提供冷轧钢带,其通常在冷轧之后被退火从而通过再结晶退火或回复退火使钢变软。在退火之后且镀覆之前首先清洁钢带用于去除油和其它表面污染物。在清洁步骤之后,将钢带在硫酸或盐酸溶液中酸洗用于除去氧化物膜。在不同的处理步骤之间,冲洗钢带以防止用于下一处理步骤的溶液污染。在冲洗和运输钢带至镀覆段期间,在裸露的钢表面上立即形成新的薄氧化物层。需要通过将涂覆层沉积至钢上来保护裸露的钢表面免于进一步氧化。

5.通过在电镀中使用的被称作电沉积的工艺来提供这种保护。待镀覆的零件(钢带)是电路的阴极。电路的阳极可由待镀覆在零件上的金属制成(溶解阳极,例如在常规镀锡中使用的那些)或尺寸稳定的阳极(其在镀覆过程中不溶解)。阳极和阴极浸没在含有待沉积至黑钢板基材上的金属的离子的电解质溶液中。

6.黑钢板是在生产过程中(尚)未接受任何金属性涂层的锡轧制产品。它是生产其它锡轧制产品的基础材料。黑钢板可为单次减薄或两次减薄的。对于单次减薄的黑钢板而言,在冷轧机中将热轧带材减薄至期望的厚度并随后在连续或分批退火工艺中再结晶或回复退火,并任选地平整轧制。对于两次减薄的黑钢板而言,使单次轧制的基材经受大于5%的第二次轧制减薄。平整轧制的单次减薄的黑钢板通常不被认为是两次减薄的黑钢板,因为平整轧制减薄小于5%。

7.通常以卷绕带材的形式提供sr或dr黑钢板。

8.(三价铬涂覆技术)是对于电解镀铬钢(eccs)的符合reach的替代物。eccs是通过电解沉积涂覆的sr或dr黑钢板,其具有覆盖有氧化铬膜的金属性铬。这种类型的涂覆的钢总是基于使用有害的cr(vi)化合物的技术生产的。reach(欧盟化学品规定)禁止使用这些六价铬化合物。因此,随着时间已经基于无害化合物开发了替代物。由塔塔钢铁基于无害的cr(iii)技术开发。wo2014202316

‑

a1公开了使用120g/l(=385mm)碱式硫酸铬(iii)的cr(iii)电解质,虽然这种基材与其它替代物相比已经具有更好的性能并具有与eccs相当的性能,但是在tcct

‑

基材和有机涂层之间的粘着性需要进一步改进。

9.发明目的

10.本发明的目的是从包含三价铬化合物的电解质溶液在金属带材上沉积氧化铬层。

11.本发明的目的还是提供改进漆与镀cr黑钢板的粘着性的基于cr(vi)的处理的符合reach的替代物。

12.发明描述

13.一个或多个目的通过以下方法实现,其根据用于电解沉积氧化铬层至黑钢板上或

至基于铬(iii)技术所生产的涂覆有铬电沉积涂层的黑钢板上的方法。在连续高速镀覆生产线中从包含由水溶性的铬(iii)盐提供的三价铬化合物的不含卤离子的电解质水溶液进行氧化铬层的沉积,所述连续高速镀覆生产线以至少50m/min的生产线速度工作。黑钢板或涂覆的黑钢板充当阴极。提供阳极,其包含i)氧化铱或ii)混合金属氧化物的催化涂层,所述混合金属氧化物包含氧化铱和氧化钽,用于减少或消除cr

3

‑

离子氧化至cr

6

‑

离子,并且其中电解质溶液含有至少50mm且至多1000mm的cr

3

离子,总计25

‑

2800mm的硫酸钠或硫酸钾,在25℃下测量的ph在2.50和3.6之间,并且其中镀覆温度在40和70℃之间并且其中没有向电解质添加其它化合物,除了任选的硫酸或氢氧化钠或氢氧化钾以调节ph至期望值。另外,在电解质中可仅存在不可避免的杂质。

14.为了清楚起见,注意1mm意为1毫摩尔/l。还应注意在电解质中有两个硫酸钠的潜在来源。首先,如果碱式硫酸铬用作水溶性的铬(iii)盐,其化学式为(crohso4)2×

na2so4,则对于每mm的cr而言还向电解质添加0.5mm的na2so4。然而,还可作为盐例如作为增强导电性的盐单独添加或为了提高电解质的动力黏度添加na2so4。na2so4的总量是na2so4的添加和与碱式硫酸铬(iii)一起的量之和。如果没有使用碱式硫酸铬作为水溶性的铬(iii),而使用例如硫酸铬(iii)或硝酸铬(iii),则电解质中存在的任何na2so4是作为硫酸钠添加的。可单独或组合提供以上cr(iii)盐,包括碱式硫酸铬(iii)。

15.钢基材在本发明的意义中旨在表示包括金属性层(如果存在)的钢基底,该金属性层在根据本发明沉积氧化铬层前已经沉积在钢基底上。

16.电解质中不存在络合剂意味着没有用于沉积cr

‑

金属的必要组分。需要络合剂用于使非常稳定的[cr(h2o)6]

3

络合物不稳定。发明人出乎预料地发现了通过避免使用络合剂(例如nacooh),防止了铬金属的沉积但相反沉积了封闭的氧化铬层。此外,不存在含碳络合剂还防止在氧化物层中碳化铬的共沉积。如果以可检测的量存在于氧化物层中,任何残余量的碳化铬因此是在产生电解质的基础材料中存在的微小和不可避免量的残余其它化合物的结果。电解质中存在硫酸盐在根据本发明的镀覆条件下引起在氧化铬涂覆层中存在硫酸盐。在表面处检测的硫酸盐最大量为约10%。在表面处硫酸盐的最小量为0.5%,并且在大多数情况下至少2%。这些值从在外表面开始的前3nm内的xps深度分布得到。

[0017]

由于在基材上的封闭的氧化铬层,大幅改进在其上沉积封闭的氧化铬层的基材与有机涂覆层之间的粘着性。

[0018]

如果电解质溶液的ph变得过高或过低,则可添加硫酸或氢氧化钠来调节ph至在期望范围内的值。同样,可使用不同的酸或碱,但是考虑到简化浴化学组成,硫酸和氢氧化钠是优选的。

[0019]

硫酸钠或硫酸钾也充当增强导电性的盐。为了保持电解质尽可能简单,并且为了防止形成氯或溴,增强导电性的盐是硫酸盐。阳离子优选是钠或钾。为了电解质不变得过粘,最大量为2800mm的硫酸钠或硫酸钾仍然是可允许的。出于简化的原因,阳离子优选是钠。超过4的ph导致电解质中的胶体反应,使它不可用于电镀。低于2.50的ph是不期望的,因为在电解质中在这些低ph值下不能获得沉积铬氧化物(crox)所需的阴极处表面ph的提高。高ph还能够在沉积期间使用较低电流密度,导致较少的析氢。过量析氢被认为在较低的ph(低于2.50)下引起表面的条纹状外观。至少40℃的相对高电解质温度电解质也允许使用较低电流密度,由此也有助于减小析氢。

[0020]

优选地在电解质中仅使用硫酸钠,因为它使电解质的组成尽可能简单。

[0021]

卤离子例如氯离子或溴离子可在电解质中不存在。需要这种不存在来防止在阳极处形成(例如)氯或溴。电解质也不含有去极化剂。在许多类似的浴中,使用溴化钾作为去极化剂。不存在这种化合物减轻了阳极处溴形成的任何风险。同样,在电解质中不存在缓冲剂例如常使用的硼酸(h3bo3)。

[0022]

在根据本发明的方法中必不可少的是阳极包含i)氧化铱的催化涂层或ii)包含氧化铱和氧化钽的混合金属氧化物。催化涂层通常沉积至钛阳极上,其中钛的覆盖使得钛不暴露于电解质。发现使用任何其它实际的阳极例如铂、镀铂的钛或镍

‑

铬导致由于cr(vi)化合物的有毒且致癌属性而要避免的cr

6

‑

离子的形成。作为阳极材料的碳由于在工业高速镀覆生产线中使用的高电流密度随时间瓦解,并且应该也不被使用。

[0023]

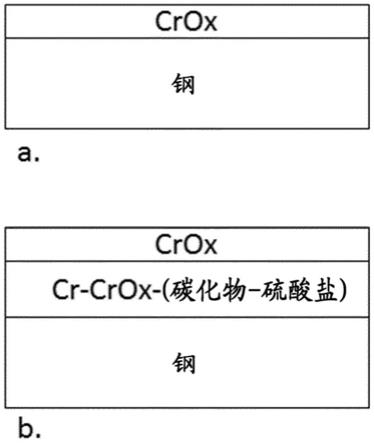

在根据本发明的方法中,钢基材是黑钢板或涂覆有基于铬(iii)技术例如tcct生产的铬电沉积涂层的黑钢板(参见图3)。

[0024]

用于黑钢板的钢可为适合于生产包装钢的任何钢牌号。借助于实例,但不意图受限于此,参考en10202:2001和astm 623

‑

08:2008中用于包装应用的钢牌号。

[0025]

黑钢板通常以低碳(lc)、极低碳(elc)或超低碳(ulc)带材的形式提供,其中碳含量作为重量百分比表示分别为在0.05和0.15之间(lc)、在0.02和0.05之间(elc)或小于0.02(ulc)。添加合金化元素如锰、铝、氮,但有时还有元素如硼以改进机械性质(参见en10202、10205和10239)。黑钢板可由无间隙原子低碳钢、极低碳钢或超低碳钢例如钛稳定化、铌稳定化或钛

‑

铌稳定化的无间隙原子钢组成。

[0026]

单次减薄(sr)的黑钢板(如国际标准中定义的)落入0.15mm至0.49mm范围内;两次减薄(dr)的黑钢板0.13mm

‑

0.29mm,dr的典型范围是0.14

‑

0.24mm。对于特殊用途,在单次或两次减薄的基底材料中,低至0.08mm的较低规格现在是可得到的。

[0027]

tcct以沉积基于铬的层为基础,所述基于铬的层由氧化铬和铬金属以及一些碳化铬和一些硫酸铬组成。这个层在一步法中沉积,并因此优化条件用于同时沉积cr

‑

金属(cr)和cr

‑

氧化物(crox)。在这样的沉积层中,氧化物分布在所述层中,并非仅仅在层顶部。没有封闭的氧化物层即在表面处存在的覆盖基材整个表面的氧化物层。虽然根据wo2014202316

‑

a1的一步法的优点在于简单,但是发明人发现了通过施加根据wo2014202316

‑

a1的cr

‑

crox层,之后从根据本发明的单独电解质沉积氧化铬层至cr

‑

crox上(并还任选含有硫酸铬和/或碳化铬),允许更好的控制氧化物层,允许沉积封闭的氧化物层,并允许改进氧化物层在改进与有机涂层的粘着性方面的性能。不存在络合剂意味着没有共沉积或共沉积仅非常少量的金属性铬。

[0028]

根据本发明的方法还允许直接在黑钢板顶部上沉积封闭的氧化铬层。虽然限制了该层的腐蚀保护,但是大幅改进有机涂层与黑钢板的粘着性,并且这将允许施加漆或聚合物膜至黑钢板。这种材料将适合于不需要极端耐腐蚀性的应用,例如用于一些非食品应用。

[0029]

所以,虽然基材可为不同的,但是在每种情况下沉积在基材上的封闭的氧化铬层的效果导致在基材和有机涂层之间的粘着性的改进。

[0030]

在从属权利要求中提供了优选实施方案。

[0031]

作为水溶性的铬(iii)盐,一种或多种盐选自以下盐:碱式硫酸铬(iii)、硫酸铬(iii)和硝酸铬(iii)。从保持浴化学组成尽可能简单的观点来看,优选仅使用碱式硫酸铬

(iii)。

[0032]

在实施方案中,电解质溶液含有至多500mm的cr

3

‑

离子、优选至多350mm、更优选至多250mm或甚至至多225mm的cr

3

‑

离子。电解质溶液优选含有至少100mm的cr

3

‑

离子、优选至少125mm的cr

3

‑

离子。这些优选范围提供良好结果。

[0033]

在优选实施方案中,电解质的ph在25℃下测量在2.50和3.25之间。优选地镀覆温度在40和65℃之间。在实施方案中,电解质溶液的ph为至多3.30、优选至多3.00。在实施方案中,ph为至少2.60或甚至至少2.70。在2.55和3.25之间的ph范围提供在涂层品质方面优异的结果。同样,大于3.25的值,在根据本发明的方法中不存在电解质中的胶体反应使它不可用于电镀的风险。在3.25和4之间的ph范围中,风险从仅超过3.25的可接受提高到如果ph大于4的不可接受。小于2.55,该工艺变得较不经济,因为在较低ph下提高阴极处表面ph所需努力较大。

[0034]

镀覆时间即向阴极施加电流的持续时间(其明显比浸渍时间短)优选尽可能短从而允许在工业生产线中使用该方法。在低生产线速度和/或长阳极长度时,镀覆时间为至多3秒。至多1000ms的最大镀覆时间仍然是可允许的,优选至多900ms。在非常高的生产线速度时,可需要提高电流密度和/或总阳极长度以保持生产线在实际的最小值。虽然在根据本发明的方法中优选的是在电解质中根本不存在络合剂,但是仍可发生的是,尽管所有的适当小心和使用中间冲洗浴,由于从镀覆生产线中的先前上游电解质浴的带入,微小量不可避免地作为电解质中不可避免的杂质存在。可允许的最大值为10mm的络合剂例如nacooh,优选至多5mm、优选至多2mm。发现这些量没有导致任何明显的铬金属沉积并且所沉积的氧化物层粘着性品质看起来未受影响。尽管如此,优选的是在根据本发明方法的电解质中不存在这样的络合剂。

[0035]

在实施方案中,电解质溶液含有至少210mm和/或至多845mm的硫酸钠。

[0036]

在优选实施方案中镀覆温度为至少50℃、优选至少55℃。

[0037]

在实施方案中连续镀覆生产线的生产线速度为至少100m/min、更优选至少200m/min。

[0038]

在优选实施方案中,水性电解质仅由碱式硫酸铬(iii)、硫酸钠和足以调节电解质的ph至期望值的量的任选的硫酸或氢氧化钠、和不可避免的杂质组成。优选地将ph调节至2.55或更大的值,且优选至3.25或更小的值。

[0039]

在优选实施方案中,黑钢板在根据本发明的方法设置有氧化物层前在一侧或两侧上用金属性涂覆层预涂覆,所述涂覆层(一个或多个)包含铬金属和氧化铬,并任选还有碳化铬和硫酸铬中的一种或多种,并且其中从包含水溶性的铬(iii)盐的电解质溶液沉积金属性涂覆层,其中电解质溶液不含氯离子和硼酸缓冲剂,导电基材充当阴极并且阳极包含氧化铱或混合金属氧化物(例如包含氧化铱和氧化钽的混合金属氧化物)的催化涂层,用于减少或消除cr

3

‑

离子氧化至cr

6

‑

离子,其中电解质溶液含有至少50mm且至多1000mm的cr

3

离子(=52g/lcr(iii)),络合剂以

[0040][0041]

摩尔比为至少1:1、优选至少1.5:1且更优选至少2:1,并且其中甲酸盐/cr

3

摩尔比

为至多2.5:1,1至2800mm(=398g/l)的硫酸钠(na2so4),在25℃下测量的ph在1.5和3.6之间,并且其中镀覆温度在30和70℃之间。对于cr(iii)为40g/l,在甲酸盐/cr

3

比率为2.0和镀覆温度为45℃而言获得好结果。优选镀覆温度为至少35℃且至多55℃,更优选至多50℃。需要甲酸根离子作为络合剂来沉积cr金属并且至多2.5:1的比率证明在大多数情况下是足够的。优选地,电解质溶液含有至少50mm且至多750、更优选至多500和最优选至多250mm的cr

3

‑

离子。

[0042]

在较高cr(iii)含量的情况下,cr金属层的镀覆过程的稳定性提高。在电流密度方面镀覆窗口在较高浓度下也较大。同样,较高的甲酸盐/cr比率提高镀覆窗口。镀覆温度还影响效率,因为沉积一定量的cr(以mg/m2计)需要的电流密度较低。在对波动敏感性方面工艺稳健性在较高的cr(iii)浓度和较高的甲酸盐/cr比率下变得较小。

[0043]

在优选实施方案中,电解质的ph在25℃下测量在1.5和3.6之间。在实施方案中,电解质溶液的ph为至多3.30、优选至多3。在实施方案中,ph为至少2.00、优选至少2.50、甚至更优选至少2.60或甚至至少2.70。在2.55和3.25之间的ph范围提供在涂层品质方面优异的结果。约2.9的ph看起来导致优化的镀覆窗口。

[0044]

在实施方案中,任选地用包含铬金属、氧化铬、碳化铬和硫酸铬的前述涂覆层(一个或多个)预涂覆并设置有使用根据本发明的方法施加的氧化铬层的黑钢板在一侧或两侧上通过膜层合步骤或直接挤出步骤进一步涂覆有由热塑性单层或热塑性多层聚合物组成的有机涂层,优选其中热塑性聚合物涂层是包含一个或多个层的聚合物涂层体系,所述层包含热塑性树脂例如聚酯或聚烯烃、丙烯酸树脂、聚酰胺、聚氯乙烯、氟碳树脂、聚碳酸酯、苯乙烯型树脂、abs树脂、氯化聚醚、离聚物、氨基甲酸酯树脂和官能化的聚合物,和/或它们的共聚物,和或它们的共混物。

[0045]

优选地热塑性聚合物涂层是包含一个或多个热塑性树脂层的聚合物涂层体系,所述热塑性树脂例如聚酯或聚烯烃,但还可包括丙烯酸树脂、聚酰胺、聚氯乙烯、氟碳树脂、聚碳酸酯、苯乙烯型树脂、abs树脂、氯化聚醚、离聚物、氨基甲酸酯树脂和官能化的聚合物。为了说明:

[0046]

·

聚酯是由二羧酸和二醇组成的聚合物。合适的二羧酸的实例包括对苯二甲酸、间苯二甲酸(ipa)、萘二甲酸和环己二甲酸。合适的二醇的实例包括乙二醇、丙二醇、丁二醇、己二醇、环己二醇、环己烷二甲醇(chdm)、新戊二醇等。可一起使用多于两种的二羧酸或二醇。

[0047]

·

聚烯烃包括例如乙烯、丙烯、1

‑

丁烯、1

‑

戊烯、1

‑

己烯或1

‑

辛烯的聚合物或共聚物。

[0048]

·

丙烯酸树脂包括例如丙烯酸、甲基丙烯酸、丙烯酸酯、甲基丙烯酸酯或丙烯酰胺的聚合物或共聚物。

[0049]

·

聚酰胺树脂包括例如所谓的尼龙6、尼龙66、尼龙46、尼龙610和尼龙11。

[0050]

·

聚氯乙烯包括均聚物和共聚物,例如采用乙烯或乙酸乙烯酯。

[0051]

·

氟碳树脂包括例如四氟化聚乙烯、三氟化一氯化聚乙烯、六氟化乙烯

‑

丙烯树脂、聚氟乙烯和聚偏二氟乙烯。

[0052]

·

官能化聚合物,例如通过马来酸酐接枝,包括例如改性的聚乙烯、改性的聚丙烯、改性的乙烯丙烯酸酯共聚物和改性的乙烯乙酸乙烯酯。

[0053]

可使用两种或更多种树脂的混合物。此外,树脂可与抗氧化剂、热稳定剂、uv吸收剂、增塑剂、颜料、成核剂、抗静电剂、脱模剂、抗粘连剂等混合。使用这样的热塑性聚合物涂层体系显示提供在罐制备和罐的使用例如保存期方面的优异性能。

[0054]

优选地热塑性聚合物涂层是包含一个或多个层的聚合物涂层体系,所述层包含热塑性树脂例如聚酯或聚烯烃、丙烯酸树脂、聚酰胺、聚氯乙烯、氟碳树脂、聚碳酸酯、苯乙烯型树脂、abs树脂、氯化聚醚、离聚物、氨基甲酸酯树脂和官能化的聚合物,和/或它们的共聚物,和或它们的共混物。

[0055]

优选地在涂覆的黑钢板的一侧或两侧上的热塑性聚合物涂层是多层涂层体系,所述涂层体系包含至少用于粘着至涂覆的黑钢板的粘着层、表面层和在粘着层和表面层之间的本体层,其中多层涂层体系的层包含聚酯或由聚酯组成,所述聚酯例如聚对苯二甲酸乙二醇酯、间苯二甲酸(ipa)改性的聚对苯二甲酸乙二醇酯、环己烷二甲醇(chdm)改性的聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、或它们的共聚物或共混物。

[0056]

优选通过借助于挤出涂覆和层合将聚合物膜层合至涂覆的黑钢板上来进行热塑性聚合物涂层的施加过程,其中将聚合物树脂熔融并形成热的薄膜,将该热的薄膜涂覆至移动的基材上。涂覆的基材然后通常在一组相反旋转的辊之间通过,所述辊将涂层压在基材上以确保完全接触和粘着。替代方案是膜层合,其中提供聚合物膜并涂覆到加热的基材上,并通过一组相反旋转的辊并在它们之间将其压在基材上以确保完全接触和粘着。

实施例

[0057]

使用根据表1的材料作为基材。

[0058]

表1:基材

[0059][0060]

表2:cr(iii)电解质组成

[0061]

组分单位1参照(样品e)cr(iii)浓度g l

‑12020额外的硫酸钠g l

‑1042络合剂g l

‑1039(nacooh)

[0062]

在图2中,呈现rce实验的结果。使用电解质1(20g/l碱式硫酸铬(iii)(385mm cr

3

)。在以776rpm旋转的圆柱电极上在55℃和2.7的ph下进行实验。776rpm对应于在工业涂覆生产线中100m/s生产线速度。对于电沉积实验,使用具有氧化铱和氧化钽的催化混合金属氧化物涂层的钛阳极。rce的旋转速度保持恒定为776rpm(ω

0.7

=6.0s

0.7

)。基材在表1中列出并且圆柱的尺寸为113.3mm xφ73mm。镀覆时间为800ms。在图2中,对于黑钢板(1)和tcct(2),将crox涂覆重量(表示为cr金属,以mg/m2计)作为电流密度的函数作图。在图中将cr涂覆重量作为电流密度的函数作图。对于样品1,在使用根据本发明的方法涂覆基材前在新的基材上不存在crox。

[0063]

将cr的沉积量在y轴上作图。图中圆圈显示cr氧化物的量。cr氧化物的量借助于xrf确定。如先前引用的论文中描述的进行xrf测量,所述论文通过引用包括在本文中。通过用xrf首先测量样品,测量了总的沉积铬(即金属、氧化物、硫酸盐和(如果存在的)碳化物)的基础值。在样品暴露于热的(90℃)浓(300g l

‑1)氢氧化钠溶液10分钟之后,所述氢氧化钠溶液溶解所有的cr氧化物并进行第二xrf

‑

测量。差(δ(xrf))则归因于cr氧化物,并且这是图2中绘制的值。

[0064]

表3:图6中绘制的rce实验的细节

[0065]

#符号基材预处理颜色氧化物层1

·

bp去油和酸洗浅灰色2

·

bp去油和酸洗浅灰色3

·

bp去油和酸洗浅灰色4

■

tcct去油发黄的

[0066]

rce结果与在工业规模试验线中的卷材试验的结果(图2中“4”)非常匹配,该试验线具有以下设定:14g/l cr,t=55℃,生产线速度=150m/min1,电流密度=18.75a dm

‑2,镀覆时间:600ms,即使cr(iii)浓度稍微较低。还发现了带材的预处理对沉积至带材上的crox的量的影响很小。

[0067]

在ph值小于2.50下进行的类似实验,例如us6099714中公开的那些显示当在工业生产线上在黑钢板或在一侧或两侧上包含金属性涂覆层的钢基材上进行时不令人满意的条纹状表面品质,其中所述涂覆层(一个或多个)包含铬金属和氧化铬。us6099714公开了基于3

×

5英寸2镀锡钢板样品的实验,即在实验室设定下并意图用于逐件镀覆并且在与根据本发明的方法不同的基材上。除了可能使消费者感到审美上没有吸引力的外观之外,条纹还可导致不均匀的氧化物层厚度和/或组成,这可影响涂覆的黑钢板整体的性能。

[0068]

表4:预处理对作为crox沉积至tcct上的cr的量的影响

[0069]

预处理平均cr(mg m

‑2)无21.3酸洗20.7酸洗和去油18.8

[0070]

δxrf结果对于各种预处理几乎是相同的,使得作为crox的cr的量几乎不受在根据本发明沉积氧化铬层之前基材的预处理类型的影响。

[0071]

灭菌试验使用黑钢板进行,所述黑钢板用从具有络合剂的电解质沉积的包含铬金属和氧化铬(和任选还有碳化铬和硫酸铬中的一种或多种)的涂覆层预涂覆(即tcct),并进一步设置有使用根据本发明的方法施加即从不具有络合剂的电解质沉积的氧化铬层。因此黑钢板首先设置有cr

‑

crox层并且然后设置有crox涂层。这种涂覆的黑钢板通过膜层合步骤在两侧上进一步涂覆有pet或pp,在该侧上其将成为drd罐的内侧。性能与常规的eccs(基于cr(vi)技术)对比。在所有情况下黑钢板是0.223mm厚、连续退火的sr低碳钢(th340,0.045重量%c、0.205重量%mn、0.045重量%al_溶质)。

[0072]

测试以下组合(所有聚合物是包含粘着层、本体层和顶层的3层体系)。“内”意指变成罐内部的一侧:

[0073]

a.pet涂覆的内和外:20μm pet

[0074]

b.pp涂覆的内:40μm pp/外:20μm pet

[0075]

c.pet eccs参照:内和外:20μm pet

[0076]

d.pp eccs参照:内:40μm pp/外:20μm pet

[0077]

e.参照:内和外:20μm pet

[0078]

样品e是没有根据本发明沉积的额外crox层的tcct变体。样品c和d是常规的参照eccs(cr(vi)技术)样品。样品a和b是具有根据本发明沉积的额外crox层的tcct变体。根据本发明沉积在样品a和b上的铬氧化物的量(表示为cr,以mg/m2计)为10mg/m2。tcct涂层和氧化物涂层都在工业镀覆生产线上施加。通过在工业层合生产线中包括高温后加热和水淬火的膜层合将聚合物层层合至金属基材上。由这些材料生产标准的两块式drd(300ml,65mmφ)罐。

[0079]

表5:测试条件如下:

[0080]

介质条件直接开口2周开口3.6%nacl伴随刮擦121℃60min.5个罐

‑

3.6%nacl充气的121℃60min.10个罐

‑

3.6%nacl 1g/l维生素c121℃60min.10个罐10个罐12g/l原料 2g/l血浆121℃60min.10个罐10个罐

[0081]

表6:结果如下:

[0082]

ꢀꢀꢀ

t剥离nacl刮擦维生素cbrotha发明tcct/pet5.2 8 e参照tccttcct/pet4.5

‑‑

25

‑‑

c参照eccseccs/pet5.1 6 b发明tcct/pp8.1 7 d参照eccseccs/pp10.8 5

[0083]

剥离力以n为单位测量并且表示聚合物层与基材的粘着性。在两周之后的结果与在立即开口之后的那些一致,并且这些结果显示涂覆有从具有络合剂的电解质的tcct层,随后从不具有络合剂的相同电解质沉积氧化铬层的黑钢板与pet涂覆基材的现有eccs标准匹配或甚至优于该标准。

[0084]

还使基材经受上漆测试。在三种不同的条件下测试四种不同的漆。测试由上漆且固化的样品(根据漆供应者的说明施加和固化)在nacl、柠檬酸和半胱氨酸溶液中在130℃下一小时的灭菌试验组成。

[0085]

表7:上漆测试的结果

[0086][0087]

根据gitterschnitt方法在如iso 2409:1992,第2版中描述的样品的平坦部分上测试粘着性(gt)。“0”意指粘着性完美,“5”是差。

[0088]

对每个上漆的板和灭菌介质/条件施加5mm的erichsen圆顶状物,并且仅通过胶带在没有切口的情况下测试erichsen圆顶状物上的粘着性。

[0089]

这些结果清楚地显示变体a(本发明实施例)比变体e表现得好得多,变体e与a相同但没有根据本发明的氧化铬涂层。还显示了变体a的性能与目前的cr(vi)

‑

变体(c)相当,并且甚至在漆和灭菌介质/条件的一些组合方面优于它。

[0090]

附图简要描述

[0091]

现在将通过以下非限制性附图的方式解释本发明。

[0092]

图1示意概括从热轧带材开始获得涂覆产品的工艺步骤。在冷轧之前,通常酸洗(未显示)热轧带材以去除热轧氧化皮并清洁(未显示)热轧带材以去除来自带材的任何污染物。

[0093]

图2:作为rce实验和工业试验中电流密度函数的cr

‑

氧化物的量。

[0094]

图3:采用根据本发明沉积的crox顶层可生产的包装钢的示意图:

[0095]

a:黑钢板

[0096]

b.

[0097]

图4:cr(iii)浓度对在钢基材上金属性涂层中cr金属沉积的影响。在55℃的镀覆温度和1.5的甲酸盐/cr

3

摩尔比下cr(iii)浓度从20至40g/l加倍不影响cr沉积的开始。

[0098]

图5:在2.0的甲酸盐/cr

3

摩尔比下cr(iii)浓度对在钢基材上金属性涂层中cr金属沉积的影响不影响cr沉积的开始,并且镀覆窗口随着cr浓度增加。

[0099]

图6:降低镀覆温度的影响是镀覆过程的效率提高。镀覆发生在较低的电流密度下。

[0100]

图7:降低镀覆温度的影响是镀覆过程的效率提高。镀覆发生在较低的电流密度下。较高镀覆温度的稳健性稍微较高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。