1.本实用新型涉及加热雾化技术领域,尤其涉及一种雾化单元及雾化装置。

背景技术:

2.加热雾化可以将液体分散成为较小的颗粒,使得液体分子在空间内更为分散,广泛的应用在医疗、农业、家电、电子消费品等行业,而加热雾化领域由于其易于实现,对大多数液体均可实现雾化、雾化颗粒在近些年收到广泛的应用。作为加热雾化的核心零部件的加热体,创新尤为重要。

3.目前,在加热雾化领域应用最为广泛的加热体为柱状加热体,主要分为两种:一种是由发热丝螺旋形成的柱状加热体,另一种是网格状发热片卷绕成c形的管状加热体。该两种加热体的两个电极都是分别设置在加热体的相对两端,这样带来以下问题:1、电极在两端需要通过电极引脚引出到同一端,在设计时引线占用空间,造成加热体外面的导液材料包裹和匹配时要避开引线的位置,装配难度较大;2、c形的管状加热体周向上非整圆形状,径向支撑力不足,容易变形造成与导液材料接触不良。

4.另外,目前的柱状加热体发热量不易调节,生产组装时容易发生尺寸变化,影响产品的一致性。

技术实现要素:

5.本实用新型要解决的技术问题在于,提供一种便于装配且结构强度高的雾化单元及雾化装置。

6.本实用新型解决其技术问题所采用的技术方案是:提供一种雾化单元,包括管状发热组件以及导液件;所述导液件包裹在所述管状发热组件的外周或者配合在所述管状发热组件的内周表面;

7.所述管状发热组件包括环状的连接部、与所述连接部的一端面相接并沿该端面环绕设置的至少两个发热部、连接在所述发热部远离所述连接部的一端的电极部;

8.所述发热部相对两侧中的每一侧与相邻的另一所述发热部的对应一侧相对且留有间隙;至少两个所述发热部之间通过所述连接部形成串联连接。

9.优选地,所述发热部上设有镂空结构;所述镂空结构包括沿所述发热部的长度方向间隔排布的多个通槽和/或多个缺口;所述镂空结构的设置使所述发热部形成至少一个发热线路。

10.优选地,所述发热线路呈迂回弯折状、折线状或波浪状。

11.优选地,在所述发热部的长度方向上,位于所述发热线路中部的通槽和/ 或缺口的宽度大于位于所述发热线路两端的通槽和/或缺口的宽度。

12.优选地,所述发热线路上设有多个间隔分布的通孔。

13.优选地,所述电极部上设有至少一个镂空部。

14.优选地,所述管状发热组件还包括连接所述电极部的电极引脚。

15.优选地,所述导液件包括导液筒体、凸出在所述导液筒体一端外周上的环状台阶;所述导液筒体穿设在所述管状发热组件的内圈中,所述管状发热组件的电极部抵接在所述环状台阶上或部分嵌入所述环状台阶内。

16.优选地,所述雾化单元还包括支撑所述管状发热组件的支撑组件;

17.所述支撑组件包括支撑座以及支撑件,所述支撑座套设在所述管状发热组件的电极部上,所述支撑件穿设在所述管状发热组件的内圈中并插接在所述支撑座上;所述导液件包裹在所述管状发热组件外周并抵接在所述支撑座上。

18.优选地,所述支撑座包括座体,所述座体上设有贯穿其相对两表面的中心通孔、至少两个间隔分布并环绕在所述中心通孔外围的穿孔;所述支撑件的一端插接在所述中心通孔内,每一所述电极部穿插在对应的一所述穿孔中。

19.优选地,所述支撑件包括一端开放、相对另一端封闭的筒体;所述筒体的开放端插接在所述支撑座的中心通孔内并位于所述管状发热组件的电极部的内侧;所述筒体的封闭端在所述管状发热组件内朝向所述发热部,位于所述电极部和发热部的相接处或者所述发热部的端部内侧;

20.所述筒体的封闭端的侧壁设有至少一个通气孔,连通所述管状发热组件的雾化通道和所述筒体的内部通道。

21.优选地,所述雾化单元还包括套设在所述导液件和支撑座外周的套筒;所述套筒的侧壁上设有至少一个贯穿其内、外壁面的导液孔。

22.本实用新型还提供一种雾化装置,包括以上任一项所述的雾化单元、中空的壳体和底座;

23.所述壳体的一端设有出气口,相对另一端开放形成开放端;所述底座配合在所述壳体的开放端上,所述雾化单元设置在所述壳体内并插接在所述底座上;

24.所述壳体内设有连通在所述出气口和雾化单元之间的导气管、位于所述导气管外围并与所述雾化单元的导液件导液连接的储液仓。

25.优选地,所述底座包括硬质的基座、与所述基座配合的密封胶座;

26.所述基座上设有内凹的安装槽位、贯穿所述安装槽位底面的进气孔;所述雾化单元插接在所述安装槽位上;所述密封胶座套设在所述基座上,所述密封胶座位于所述安装槽位内的侧面设有至少一道凸出的第一密封筋,所述密封胶座位于所述基座外周的侧面设有至少一道凸出的第二密封筋。

27.优选地,所述雾化装置还包括密封座;

28.所述导气管朝向所述雾化单元的一端插接在所述雾化单元朝向所述出气口的一端上,所述密封座配合在所述雾化单元朝向所述出气口的一端上并将所述雾化单元和所述导气管之间的配合缝隙密封。

29.优选地,所述雾化装置还包括底壳,所述底壳套设在所述底座外并与所述壳体相接,与所述壳体配合形成整体的外壳。

30.优选地,所述雾化装置还包括插接在所述底座上的两个电极;所述电极与所述雾化单元的电极部导电连接。

31.本实用新型的雾化单元,采用管状发热组件作为发热件,整体呈管状,通过其连接部的设置将相对独立的至少两个发热部连接为一体并形成串联连接,不仅提高发热组件的

结构强度,相对于同体积的其他发热件能够具有更大的电阻值;电极部位于发热组件的同一端,方便装配以及与电池等电源连接。

附图说明

32.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

33.图1是本实用新型一实施例的雾化单元的结构示意图;

34.图2是图1所示雾化单元配合雾化液的剖面结构示意图;

35.图3是本实用新型第二实施例的雾化单元的分解结构示意图;

36.图4是图3所示雾化单元配合雾化液的剖面结构示意图;

37.图5是本实用新型第一实施例的管状发热组件的立体结构示意图;

38.图6是图1所示管状发热组件展开后的结构示意图;

39.图7是本实用新型第二实施例的管状发热组件展开后的结构示意图;

40.图8是本实用新型第三实施例的管状发热组件展开后的结构示意图;

41.图9是本实用新型第四实施例的管状发热组件展开后的结构示意图;

42.图10是本实用新型第五实施例的管状发热组件展开后的结构示意图;

43.图11是本实用新型第六实施例的管状发热组件展开后的结构示意图;

44.图12是本实用新型第七实施例的管状发热组件展开后的结构示意图;

45.图13是本实用新型第八实施例的管状发热组件展开后的结构示意图;

46.图14是本实用新型第九实施例的管状发热组件的立体结构示意图;

47.图15是本实用新型第三实施例的雾化单元的剖面结构示意图;

48.图16是本实用新型第三实施例的雾化单元的分解结构示意图;

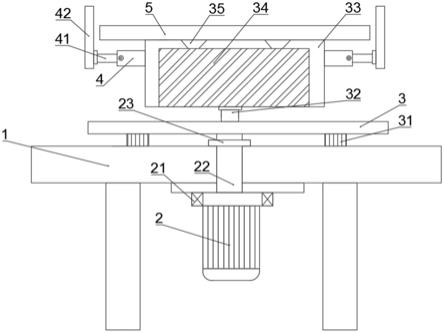

49.图17是本实用新型一实施例的雾化装置的剖面结构示意图;

50.图18是图17所示雾化装置的分解结构示意图;

51.图19是图18中底座的分解结构示意图。

具体实施方式

52.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

53.如图1

‑

4所示,本实用新型的雾化单元2,包括管状发热组件100以及导液件200。导液件200可包裹在管状发热组件100的外周或者配合在管状发热组件100的内周表面,将吸附的雾化液导流至管状发热组件100上以加热形成烟雾。

54.如图1、2所示,在本实用新型的雾化单元2的第一实施例中,导液件200 包裹在管状发热组件100的外周。雾化液300从导液件200的外围被吸附,再导流至管状发热组件100上,被加热雾化形成烟雾。由于管状发热组件100 整体呈管状,其内圈通道形成雾化通道,加热雾化形成的烟雾沿着该雾化通道向外输出,如图2中箭头所示。

55.如图3、4所示,在本实用新型的雾化单元2的第二实施例中,导液件200 配合在管状发热组件100的内周表面。导液件200的内圈可作为储液仓用于储存雾化液300,管状发热组件100的外围与安装固定所需的固定件之间留有间隙用于气流流通,雾化液300从导液件200的内圈被吸附,再导流至管状发热组件100上,被加热雾化形成烟雾,沿着管状发热组件

100的外周表面向外输出,如图4中箭头所示。

56.本实用新型的雾化单元2中,管状发热组件100的横截面形状可以是圆形,也可以是多边形等其他形状。

57.参考图4、5,管状发热组件100包括环状的连接部10、与连接部10的一端面相接并沿该端面环绕设置的至少两个发热部20、连接在发热部20远离连接部10的一端的电极部30、连接电极部30的电极引脚40。在整个管状发热组件100的轴向上,连接部10和电极部30分别位于其相对两端上,发热部20位于中部位置且连接在连接部10和电极部30之间。

58.其中,连接部10具有相对的两个环形的端面,发热部20与连接部10的一端面相接,并且沿该端面环绕设置,至少两个发热部20之间间隔(不相接)。电极部30连接在发热部20远离连接部10的一端,电极部30之间也间隔,分布对应正极和负极,每一电极部30连接一电极引脚40,用于连接电池等电源的正、负极。

59.每一发热部20具有相对的两侧,每一侧与相邻的另一发热部20的对应一侧相对且留有间隙50。至少两个发热部20之间通过连接部10形成串联连接,从而以串联方式外接电源,相对于同体积的其他发热件能够具有更大的电阻值。

60.在整个管状发热组件100中,连接部10的设置将相对独立的至少两个发热部20连接为一体,提高发热组件的管状结构的强度。至少两个电极部30 位于发热组件的同一端,方便在雾化装置中装配以及与电池连接。

61.发热部20上设有镂空结构,使得发热部20上形成发热线路21等发热结构,发热的线路长且面积减小,较于连接部10和电极部30电阻大,从而通电后产生热量较多。此外,还能够通过调节发热线路21的宽度、间距等来调整其发热量。

62.进一步地,镂空结构可包括沿发热部20的长度方向间隔排布的多个通槽 201和/或多个缺口202;该镂空结构的设置使发热部20形成至少一个发热线路21。

63.在管状发热组件100的第一实施例中,如图5、6所示,管状发热组件100 包括两个对称设置的发热部20;每一发热部20远离连接部10的一端连接一电极部30。每一发热部20上的镂空结构包括多个通槽201和多个缺口202。其中,多个通槽201沿发热部20的长度方向间隔排布;在每相邻的两个通槽 201之间设置两个缺口202,两个缺口202间隔相对。通槽201和缺口202的设置使得发热部20在其长度方向上包括多个依次相接的发热环,相对的两个缺口202之间的间隔部203形成连接发热环的连接结构。

64.按发热部20的中线对其划分,可分成两个以其中线为对称轴的发热线路21,即两个发热线路21相接且相对称;两个发热线路21并联。每一发热线路21可以如图6所示的迂回弯折状,还可以是折线状或玻璃状等其他形式。

65.考虑到发热组件整体的强度,位于发热部20中线位置上的间隔部203(相对的两个缺口202之间)的宽度l1优选≥2倍缺口202的宽度l2。

66.在管状发热组件100中,发热部的壁厚为0.03mm

‑

0.5mm。或者,管状发热组件100的管状部分(包括连接部10、发热部20和电极部30)为一体结构,整体壁厚为0.03mm

‑

0.5mm。

67.管状发热组件100可由不锈钢合金、镍铬合金、铁铬铝合金、钛及钛合金、镍基合金、哈氏合金等金属材料通过切割(具体的有线切割、激光切割、电火花等)等加工方式制成。

68.作为选择,管状发热组件100的管状部分(包括连接部10、发热部20 和电极部30)

可采用管体作为基体,通过切割等加工方式在其上形成连接部 10、发热部20和电极部30,并在发热部20上加工镂空结构以形成发热线路 21。或者,管状发热组件100的管状部分(包括连接部10、发热部20和电极部30)可采用金属片作为基体,通过切割等加工方式在其上形成平板状的连接部10、平板状的发热部20和平板状的电极部30,并在发热部20上加工镂空结构以形成发热线路21,最后将加工后的金属片卷曲加工为管状,将连接部10的两端焊接在一起即可。

69.另外,根据所需的直径需要,可以对管状发热组件100的发热部20的数量进行增减、对发热部20的宽度增减等方式来调整发热组件的整体的直径。

70.在管状发热组件100的第二实施例中,如图7所示,发热部20上的镂空结构包括多个沿发热部20的长度方向间隔排布并交错的缺口202。多个缺口 202的设置使发热部20形成一个发热线路21。

71.发热部20上形成一个发热线路21,较于形成两个或以上发热线路21的发热部20,利于在宽度上减少设置,形成直径较小的发热组件。

72.如图8所示,在管状发热组件100的第三实施例中,不同于上述第一实施的是:每一发热部20上镂空结构的设置使发热部20形成两个相接且相对称的发热区,每一发热区包括两个相接且相对称的发热线路21。因此,每一发热部20上具有四个发热线路21,四个发热线路21在发热部20的宽度方向上依次相接。该实施例的发热部20的设置,较于上述第一、第二实施例的管状发热组件100,适用于直径要求较大的管状发热组件。

73.可以理解地,对于直径要求相同的管状发热组件100,发热部20也可以根据发热量、雾化效果等要求形成一个或多个发热线路21。

74.结合图5

‑

8,上述第一至第三实施例的管状发热组件100中,通槽201 和缺口202的宽度均一设置,即在发热部20上,多个通槽201的宽度相等,多个缺口202的宽度也相等,且通槽201和缺口202的宽度也可相等设置。

75.在管状发热组件100的第四实施例中,如图9所示,不同于上述第一至第三实施例:在发热部20的长度方向上,位于发热线路21中部的通槽201 和/或缺口202的宽度大于位于发热线路21两端的通槽201和/或缺口202的宽度。

76.由于热辐射原理,发热部20中部位置的温度较高,高于发热部20两端的温度,因此,通过将发热线路21中部的通槽201和/或缺口202的宽度大于位于发热线路21两端的通槽201和/或缺口202的宽度设置,使得发热线路21中部间距大,两端的间距较小,使发热部20的整体发热量较为均匀。

77.在管状发热组件100的第五实施例中,如图10所示,管状发热组件100 包括环状的连接部10、至少两个发热部20、至少两个电极部30以及连接电极部30的电极引脚40。

78.在整个发热组件的轴向上,连接部10和电极部30分别位于其相对两端上,发热部20位于中部位置且连接在连接部10和电极部30之间。连接部10 具有相对的两个环形的端面,发热部20与连接部10的一端面相接,并且沿该端面环绕设置,至少两个发热部20之间间隔(不相接)。电极部30连接在发热部20远离连接部10的一端,电极部30之间也间隔,分布对应正极和负极,每一电极部30连接一电极引脚40,用于连接电池等电源的正、负极。至少两个发热部20之间通过连接部10形成串联连接,从而以串联方式外接电源,相对于同体积的其他发热件能够具有更大的电阻值。

79.发热部20上设有镂空结构,使得发热部20上形成发热线路21等发热结构,发热的线路长且面积减小,较于连接部10和电极部30电阻大,从而通电后产生热量较多。此外,还能够通过调节发热线路21的宽度、间距等来调整其发热量。

80.通过镂空结构的设置,每一发热部21上可形成一个或以上的发热线路 21,具体可参考上述第一至第三实施例。发热部21上的通槽和/或缺口的宽度设置可以均一或不均一设置,具体可参考上述第一至第三实施例,或者第四实施例,在此不再赘述。

81.不同于上述第一至第四实施例的是:本实施例中,发热线路21上设有多个间隔分布的通孔204。通孔204的设置增大发热线路21的表面积,热效率更高,还能使得发热线路21更快的散热。

82.如图11所示,在管状发热组件100的第六实施例中,管状发热组件100 包括环状的连接部10、至少两个发热部20、至少两个电极部30以及连接电极部30的电极引脚40。

83.在整个发热组件的轴向上,连接部10和电极部30分别位于其相对两端上,发热部20位于中部位置且连接在连接部10和电极部30之间。连接部10 具有相对的两个环形的端面,发热部20与连接部10的一端面相接,并且沿该端面环绕设置,至少两个发热部20之间间隔(不相接)。电极部30连接在发热部20远离连接部10的一端,电极部30之间也间隔,分布对应正极和负极,每一电极部30连接一电极引脚40,用于连接电池等电源的正、负极。至少两个发热部20之间通过连接部10形成串联连接,从而以串联方式外接电源,相对于同体积的其他发热件能够具有更大的电阻值。

84.发热部20上设有镂空结构,使得发热部20上形成发热线路21等发热结构,发热的线路长且面积减小,较于连接部10和电极部30电阻大,从而通电后产生热量较多。此外,还能够通过调节发热线路21的宽度、间距等来调整其发热量。

85.发热部20上镂空结构及发热线路21等的具体设置,可参考上述第一至第四实施例,在此不再赘述。

86.本实施例中,电极部30上设有至少一个镂空部301。镂空部301可以是多边形、圆形、椭圆形等形状的通孔结构。镂空部301优选设置在电极部30 靠近发热部20的端部上。

87.由于考虑到发热部20的热量会传导到电极部30,造成电极部30的安装位置温度较高,因此,通过在电极部30设置镂空部301,减小其导热面积,可以起到很好的隔热作用,使得电极部30的温度和发热部20相比温差较小。

88.如图12所示,在管状发热组件100的第七实施例中,管状发热组件100 包括环状的连接部10、与连接部10的一端面相接并沿该端面环绕设置的至少两个发热部20、连接在发热部20远离连接部10的一端的电极部30。

89.发热部20相对两侧中的每一侧与相邻的另一发热部20的对应一侧相对且留有间隙;至少两个发热部20之间通过连接部10形成串联连接。每一发热部20连接一个电极部30,因此电极部30之间间隔,分布对应正极和负极,每一电极部30连接一电极引脚40,用于连接电池等电源的正、负极。

90.发热部20上设有镂空结构,使得发热部20上形成发热线路21等发热结构,发热的线路长且面积减小,较于连接部10和电极部30电阻大,从而通电后产生热量较多。此外,还能够通过调节发热线路21的宽度、间距等来调整其发热量。

91.本实施例中,镂空结构包括沿发热部20的长度方向间隔排布的多个通槽 201和多

个缺口202,使发热部20形成两个相接且相对称的发热线路21。进一步地,通过菱形的通槽201和三角形的缺口202的设置,使得形成的每一发热线路21呈折线状或波浪状,整个发热部20呈网格状。

92.如图13所示,在管状发热组件100的第八实施例中,不同于上述第七实施例的是:镂空结构包括沿发热部20的长度方向间隔排布的多个通槽201和多个缺口202,使发热部20形成三个发热线路21,其中两个发热线路21间隔且相对称,另一发热线路21连接在前两个发热线路21之间。其中,通过菱形的通槽201和三角形的缺口202的设置,使得形成的每一发热线路21呈折线状或波浪状,整个发热部20呈网格状。

93.在上述第七、第八实施例中,发热线路21间距、通孔的设置,电极部30 上镂空部的设置等均可根据需要设置,具体可参考第一至第六实施例相关设置。

94.在上述的第一至第八实施例的管状发热组件100,电极引脚40呈条状,形成电极引线。

95.如图14所示,在管状发热组件100的第九实施例中,管状发热组件100 包括环状的连接部10、至少两个发热部20、至少两个电极部30以及连接电极部30的电极引脚40。

96.在整个发热组件的轴向上,连接部10和电极部30分别位于其相对两端上,发热部20位于中部位置且连接在连接部10和电极部30之间。连接部10 具有相对的两个环形的端面,发热部20与连接部10的一端面相接,并且沿该端面环绕设置,至少两个发热部20之间间隔(不相接)。电极部30连接在发热部20远离连接部10的一端,电极部30之间也间隔,分布对应正极和负极,每一电极部30连接一电极引脚40,用于连接电池等电源的正、负极。至少两个发热部20之间通过连接部10形成串联连接,从而以串联方式外接电源,相对于同体积的其他发热件能够具有更大的电阻值。

97.发热部20上设有镂空结构,使得发热部20上形成发热线路21等发热结构,发热的线路长且面积减小,较于连接部10和电极部30电阻大,从而通电后产生热量较多。此外,还能够通过调节发热线路21的宽度、间距等来调整其发热量。

98.根据需要,本实施例中,电极部30上可设有至少一个镂空部301,通过在电极部30设置镂空部301,减小其导热面积,可以起到很好的隔热作用,使得电极部30的温度和发热部20相比温差较小。镂空部301可以是多边形、圆形、椭圆形等形状的通孔结构。镂空部301优选设置在电极部30靠近发热部20的端部上。

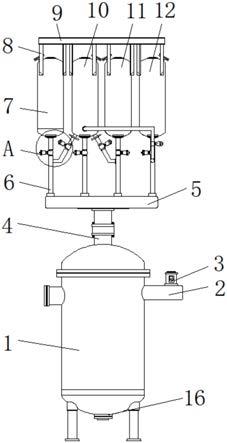

99.区别于上述第一至第八实施例,本实施例中,电极引脚40为自电极部30 远离发热部20的一端向外延伸的电极片。电极片进一步还可以相对电极部30 弯折设置,增大与电池等电源的连接面积,还可以形成支撑脚,起到固定支撑的作用。

100.又如图1、2所示,本实用新型第一实施例的雾化单元2中,管状发热组件100可以是上述第一至第九实施例中任一实施例的管状发热组件100,导液件200包裹在管状发热组件100的连接部10、发热部20和电极部30的外周,管状发热组件100的电极引脚40伸出导液件200外以分别连接电源的正负极。

101.同理,本实用新型第二实施例的雾化单元2中,管状发热组件100可以是上述第一至第九实施例中任一实施例的管状发热组件100。又如图3、5所示,进一步地,本实施例的雾化单元2中,导液件200包括导液筒体210、凸出在导液筒体210一端外周上的环状台阶220。导液筒体210穿设在管状发热组件100的内圈中,管状发热组件100的电极部30抵接在环状

台阶220上或部分嵌入环状台阶220内。导液筒体210在管状发热组件100的内圈中可以与管状发热组件100的内周表面相抵接,或者导液筒体210的外周表面嵌设在管状发热组件100的内周表面。

102.本实用新型的雾化单元2中,导液件200可以是柔性多孔导液件,如导液棉等。导液件200也可以是硬质多孔导液件,如多孔陶瓷导液件等。

103.对于导液件200为柔性多孔导液件时,为了避免导液件200包裹管状发热组件100时导致其弯曲变形,可以设置支撑组件对管状发热组件100进行支撑定位。

104.如图15及图16所示,本实用新型第三实施例的雾化单元2,较于第一实施例和第二实施例的雾化单元2,还包括支撑管状发热组件100的支撑组件 400。

105.支撑组件400包括支撑座410以及支撑件420,支撑座410套设在管状发热组件100的电极部30上,支撑件420穿设在管状发热组件100的内圈中并插接在支撑座410上;导液件200包裹在管状发热组件100外周并抵接在支撑座410上。

106.其中,支撑座410可包括座体411,座体411上设有贯穿其相对两表面的中心通孔412、至少两个间隔分布并环绕在中心通孔412外围的穿孔413。支撑件420的一端插接在中心通孔412内,管状发热组件100的每一电极部41 穿插在对应的一穿孔413中,管状发热组件100的电极引脚40则穿过穿孔413 露出座体411下端。穿孔413可设置为上端宽下端窄的结构形式,如形成宽度从一端到相对另一端逐渐减小的结构,对电极部41穿过穿孔413起到导向的作用。

107.支撑座410优选采用硅胶制成,可压缩实现紧密配合密封且绝缘。支撑件420优选采用绝缘的硬质材料制成,如陶瓷、塑料等。

108.支撑件420的主体呈柱状,定位在支撑座410上并设置在管状发热组件 100的内圈中,避免管状发热组件100中由于发热部30之间存在间隙导致容易变形的问题。支撑件420在管状发热组件100的内圈中高度可至电极部30 和发热部20的相接处,或者至发热部20的端部,以不影响发热部20的发热效果为准。

109.另外,为了保证气流流通,支撑件420的侧壁可以是镂空状或网状,或者在侧壁上开设通孔。

110.本实施例中,如图15、16所示,支撑件420包括一端开放、相对另一端封闭的筒体421;还可包括连接在筒体421开放端外周的筒座423。筒体421 的开放端插接在支撑座410的中心通孔412内并位于管状发热组件100的电极部30的内侧,筒座423配合在支撑座410底面,防止筒体421脱出支撑座 410。筒体421的封闭端在管状发热组件100内朝向发热部20,位于电极部30和发热部20的相接处或者发热部20的端部内侧。

111.筒体421的封闭端的侧壁设有至少一个通气孔422,连通管状发热组件 100的雾化通道和筒体421的内部通道,且管状发热组件100的雾化通道通过筒体421的开放端与外部空气连通,确保气流的流通。通气孔422在筒体421 封闭端的侧壁上的设置,提高了进入管状发热组件100内的气体进口,有效防止雾化单元2在雾化过程中雾化蒸汽冷凝后形成的冷凝液从通气孔422漏出。在雾化过程中雾化蒸汽冷凝后形成的冷凝液可以积聚在支撑座410、筒体 421和电极部30之间的环形空间中,再通过电极部30上设置的镂空部301被导液件200吸附再利用。

112.另外,通气孔422在筒体421封闭端的侧壁上的设置,也使进入的气流改变方向并

吹向发热部20的内表面,可以将高温雾化蒸汽带走的同时,进入的空气温度较低,可以让发热部20更加快速的散热降温,避免了连续工作时候的积热问题。进一步地,本实施例的雾化单元2还包括套设在导液件200 和支撑座410外周的套筒500。套筒500的侧壁上设有至少一个贯穿其内、外壁面的导液孔510,导液孔510将导液件200与外部设置的储液仓相连通,实现导液。

113.支撑座410外周可设置凸出的至少一道密封414,与套筒500的内壁面紧配合,起到密封的作用。

114.如图17及图18所示,本实用新型一实施例的雾化装置,包括中空的壳体1、设置在壳体1内的雾化单元2以及与壳体1配合的底座3。

115.其中,壳体1可以是圆柱或者扁平等形状的中空壳体。壳体1的一端设有出气口110,相对另一端开放形成开放端。壳体1内设有导气管120,导气管120沿壳体1的长度方向(或轴向)延伸,其一端连接出气口110,相对另一端间隔朝向开放端。导气管120的内部通道形成导气通道,连通出气口110。该导气管120可以一体形成在壳体1内,也可以单独制造后装配其中。壳体1 内设有位于导气管120外围的储液仓130,用于存储雾化液等待加热雾化的液体。

116.底座3配合在壳体1的开放端上,将该开放端封闭。雾化单元2设置在壳体1内并插接在底座3上,并且连接导气管120,从而雾化单元2定位在导气管120和底座3之间。导气管120与雾化单元1相连通,底座3上设有进气孔310与雾化单元1相连通;具体地,雾化单元1内圈的通道形成雾化通道,分别与导气管120的内部通道和进气孔310相连通。位于导气管120外围的储液仓130与雾化单元2的导液件200导液连接,从而储液仓130内储存的雾化液被导液件200吸附后引导至雾化单元2的管状加热组件100上,加热雾化形成烟雾再通过雾化通道和出气口110输出,输出的方向如图17中箭头所示。

117.底座3与壳体1的开放端对应设置。如图18、19所示,在本实施例中,底座3包括硬质的基座320、与基座320配合的密封胶座330。基座320可通过过盈配合等方式装配在壳体1的开放端,密封胶座330套设在基座320上,通过自身具备的柔性及可压缩性能起到密封作用。

118.基座320上设有内凹的安装槽位321,雾化单元2插接在安装槽位321上。进气孔310设置在安装槽位321的底面上,贯穿该底面。

119.密封胶座330套设在基座320上,结构形状对应所套设的基座320上部分设置,如一侧沿着基座320的安装槽位321内周面延伸设置,另一侧沿着基座320的外周侧面延伸设置。密封胶座330位于安装槽位321内的侧面设有至少一道凸出的第一密封筋331,用于与雾化单元2的外表面紧配合,实现密封作用。密封胶座330位于基座320外周的侧面设有至少一道凸出的第二密封筋332,用于与壳体1的内壁面紧配合,实现密封作用。

120.雾化单元2可以是图1

‑

2所示的第一实施例的雾化单元2或图3、4所示的第二实施例的雾化单元2,还可以是图15、16所示的第三实施例的雾化单元2。

121.以第三实施例的雾化单元2为例,在壳体1中,导气管120朝向雾化单元2的一端插接在雾化单元2的套筒500上,导气管120的内部通道通过套筒500与管状发热组件100内圈的雾化通道相连通。雾化单元2朝向底座3 的一端通过套筒500的外周侧面与安装槽位321内壁面及密封胶座330的第一密封筋331密封配合。

122.进一步地,本实用新型的雾化装置还可包括密封座4,配合在雾化单元2 和导气管

120之间,实现缝隙密封。具体地,如图17、18所示,本实施例中,密封座4配合在雾化单元2的套筒500上并将雾化单元2和导气管120之间的配合缝隙密封。

123.密封胶座330和密封座4分别可采用硅胶或其他耐高温绝缘材料等制成。

124.为提高雾化装置的外观整体性,本实用新型的雾化装置还可包括底壳5,底壳5套设在底座3外并与壳体1相接,与壳体1配合形成整体的外壳。底壳5可与壳体1相同材料如金属等制成。

125.本实用新型的雾化装置还包括插接在底座3上的两个电极6。电极6与雾化单元2中管状发热组件100的电极部30导电连接。

126.具体地,底座3的基座320设有插槽供电极6插接其中。雾化单元2插接在底座3上定位后,管状发热组件100的电极引脚40穿过基座320的安装槽位321的底面后露出在基座320的底面或者穿进基座320中,与插接在基座320上的电极6接触电连接,导通电极部30和电极6。

127.电极6和电极引脚40之间可以通过足够面积的充分接触实现连接导通,或者两者还可进一步通过焊接固定在一起。

128.本实用新型的雾化装置装配时,可先将雾化单元2装配到底座3上,再将管状发热组件100的电极引脚40折弯至底座3的底面,将电极6装入到底座3中和电极引脚40接触,然后将密封座4套在雾化单元2上。将前述装配好的模组装入到壳体1中,将底座2配合在壳体1的开放端处,最后再将底壳5套设到底座3外并连接在壳体1端部,形成一个完整的雾化装置,装配简单、便于自动化生产。

129.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。