1.本发明涉及润滑剂供给技术领域,具体涉及一种双线式集中润滑控制系统及控制方法。

背景技术:

2.双线式集中润滑系统是集中润滑的一种主要方式,双线式集中润滑系统主要包括润滑泵、换向阀、压力操纵阀(或者压差开关)、双线分配器、电控箱和两条供油管道,润滑泵输出的润滑脂,经换向阀交替由两条供油管输送到双线分配器,经过双线分配器定量地分配到各个润滑点。供油管内的压力达到分配器所需动作压力,分配器进行动作,而分配器动作完成又使油管内压力继续上升,当供油管各次压力都使分配器完成动作(系统完成一次给油运行)后,系统压力升到换向阀换向压力,换向阀换向进行二次给油。

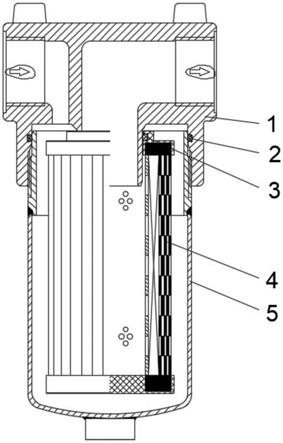

3.华侨大学的夏博的硕士毕业论文“工程机械自动润滑技术研究”中介绍了的双线式润滑系统,结构如图1所示,工作原理为:润滑泵首先为主油管路a供油,在压力的作用下,分配器工作将润滑剂输送到润滑点。由于管路中存在沿程阻力损失,各分配器按照距离润滑泵位置远近顺序依次动作,当最后一个分配器动作后,a、b管路形成较大的压差,差压传感器发出信号,换向阀工作,润滑泵向主油管路b供油,循环往复,润滑系统不断将润滑剂输送至润滑点。该系统承载压力高、润滑点多,当某个润滑点堵塞时,润滑系统正常工作,其余润滑点润滑不受影响。

4.双线式润滑系统有以下优点:工作压力高,最高可达400bar;润滑点数量大,可同时供油1000个点;长距离传输,以泵为中心,可达100m;每个润滑点的油量方便可调。故双线式润滑系统在冶金、矿山等大型机械设备上得到了广泛应用。

5.但是现有的双线式集中润滑系统也有一定的缺陷,在现有的双线式润滑系统中换向阀为电磁换向阀,使用电磁换向阀改变方向来控制管路a或者管路b供油,其在双线式集中润滑系统中起了很重要的作用,必不可少。但是电磁换向阀的使用有一定的局限性,电磁换向阀要求的工作环境是耐高压的工作环境,且电磁换向阀受润滑脂的影响较大,高粘度的润滑脂导致电磁换向阀换向阻力增大,进而影响电磁换向阀的使用寿命,故为了使双线式集中润滑系统正常工作,双线式集中润滑系统一般选用稀油和油脂,最高可用于nlgi3,若选用高粘度的润滑脂,则双线式集中润滑系统的稳定性和使用寿命会受到影响。另外,电磁换向阀为油浸式结构,润滑脂进入容易造成其板结,引起电磁换向阀故障,同样影响双线式集中润滑系统的稳定性和使用寿命。

6.中国发明申请(cn202011355085.7)公开了一种用于双线集中润滑系统润滑剂供给装置,取消了双线集中润滑系统内的电磁换向阀,该供给装置包括润滑剂储油器、泵座、驱动电机以及换向装置;润滑剂储油器固定设置于泵座的顶部,并通过储油器出油口与泵座的润滑剂进油口连通;泵座内设有柱塞泵,柱塞泵内置柱塞泵容腔,柱塞泵容腔与润滑剂进油口连通;驱动电机固定设置于泵座的底部,用于驱动转轴带动柱塞泵进行泵油;换向组件设置于泵座内控制进油口和出油口或者回油口和出油口之间的通闭;搅拌器采用双向压

油结构,保证正反转时均能对泵芯口处产生压油作用。上述发明申请虽然公开了双线润滑系统润滑剂的供给设备的结构组成,但是没有对双线集中润滑控制系统和控制方法进行说明,并且实际使用中并没有系列的检测手段来保证设备正常运行。

7.基于上述用于双线式集中润滑系统中存在的技术问题,尚未有相关的解决方案;因此迫切需要寻求有效方案以解决上述问题。

技术实现要素:

8.为解决现有技术存在的不足,本发明提供了一种双线式集中润滑控制系统及控制方法,取消了电磁换向阀的设置,采用润滑泵内置机械换向装置,利用控制系统和控制方法控制电机的正反转来替代电磁换向阀的作用,解决了高粘度的润滑脂导致电磁换向阀换向阻力增大、影响电磁换向阀的使用寿命的技术问题,进而提高了双线式集中润滑系统的稳定性和使用寿命。

9.本发明实施例的技术方案为:

10.本发明实施例提供了一种双线式集中润滑控制系统,包括电源模块、输入模块、输出模块、温度检测模块及mcu模块;所述输入模块,与所述mcu模块相连,用于接收外部信号,所述外部信号包括但不限于:油位信号、堵塞信号、指令、参数设定;所述输出模块,与所述mcu模块相连,用于将所述mcu模块的控制信号转换为功率输出以喷脂润滑;所述输出模块包括输出报警信号、输出显示参数;所述温度检测模块,与所述mcu模块相连,所述mcu模块通过所述温度检测模块获取当前温度,当温度低于设置温度停止运行。所述mcu模块,与所述输入模块、所述输出模块、所述温度检测模块相连,基于输入模块的外部信号及用户设定的参数进行自动运行。

11.进一步地,还包括led显示和过流检测模块,所述led显示可显示所述输出报警信号的字符代号、所述输出显示参数。

12.进一步地,所述输入模块采用光电耦合芯片。

13.进一步地,所述堵塞信号数量至少包括1个,由检测堵塞的传感器发出信号。

14.进一步地,所述mcu模块通过can总线与上位机交互。

15.进一步地,所述电源模块连接dc11

‑

36v宽电压输入。

16.进一步地,所述设置温度为润滑油的凝固温度。

17.相应地,本发明实施例还提供了一种双线式集中润滑控制方法,应用于上述双线式集中润滑控制系统,所述控制方法包括以下过程:

18.s0:设备上电开机,设置润滑周期值t0,间歇时间t;低油位信号检测和温度检测,检测正常进行下一步;温度检测异常,停机;

19.s1:电机正转,进入电机正转运行模式,检测主油管路a压力信号;当主油管路a达到压力值,电机停止,保压5s;

20.s2:电机反转,进入电机反转运行模式,检测主油管路b压力信号;当主油管路b达到压力值,电机停止,保压5s;

21.s3:以上s1、s1为一个循环,完成一个循环,润滑周期数t1加1;当润滑周期数t1=设置润滑周期值t0,电机停止2s后泄压,系统进入间歇模式;

22.s4:进入间歇模式,进行计时,当间歇时间t结束,返回s1,重复步骤s1~s3,再次循

环运行;

23.其中,在s1~s4运行过程中控制系统监测低油位信号、堵塞信号、温度、电机电流、是否能检测到主油管路a的压力信号和是否能检测到主油管路b的压力信号;

24.当油液低于油液最低值,判定为异常,输出相应报警代号;

25.当温度<润滑油的凝固温度,判定为异常,设备停止运行,输出相应报警代号;

26.当检测到电机实际电流比电机额定电流大,判定为异常,设备停止运行,输出相应报警代号;

27.当检测到堵塞信号,判定为异常,设备停止运行,输出相应报警代号;

28.在设定的时间内未检测到主油管路a压力信号,电机停止运行,输出相应报警代号;

29.在设定的时间内未检测到主油管路b压力信号,电机停止运行,输出相应报警代号。

30.本发明实施例所达到的有益效果为:

31.本发明实施例利用控制系统和控制方法控制电机的正反转来替代电磁换向阀的作用,解决了高粘度的润滑脂导致电磁换向阀换向阻力增大、影响电磁换向阀的使用寿命的技术问题,进而提高了双线式集中润滑系统的稳定性和使用寿命。本发明实施例采用电控智能控制,通过设置润滑周期值、间歇时间,进入自动循环运行,运行过程中监测油位信号、堵塞信号、温度、电机电流等,当发现异常,设备停机、进入相应的报警状态,通过can信号传送实时状态及参数给上位机或在设备led屏上显示,本发明实施例采用的控制系统及控制方法使设备可以自主独立智能工作,也可以当做从机通过上位机控制工作,更好的满足用户的应用需求,扩大设备的适用性;当环境温度过低、油位过低、油路堵塞、油路压力异常及电机过流等现象,增加了系列的检测手段的控制系统及控制方法保证设备正常运行,更贴近于设备的实际使用工况,值得推广应用。

附图说明

32.图1是现有技术中的双线式集中润滑系统结构原理图。

33.图2是本发明一实施例的双线式集中润滑控制系统线框示意图。

34.图3是本发明一实施例的双线式集中润滑控制方法流程示意图。

具体实施方式

35.为便于本领域的技术人员理解本发明,下面结合附图说明本发明的具体实施方式。

36.需要说明的是,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

38.如图2所示,本发明提供了一种双线式集中润滑控制系统,该控制系统采用电控智能控制,通过设置润滑周期数、间歇时间,进入自动循环运行,运行过程中监测油位信号、堵塞信号、温度、电机电流等,当发现异常,设备进入相应的报警状态,通过can信号传送实时状态及参数给上位机或在设备led屏上显示。

39.润滑控制系统包含电源模块、输入模块、输出模块、温度检测模块、led显示、过流检测模块及mcu模块。

40.各模块功能如下:

41.电源模块:与mcu模块相连,可以直接连接dc11

‑

36v宽电压输入,通过滤波、定向电流等措施,对输入电源进行处理,以防止电极接反、电压波动、浪涌冲击等对控制系统造成不利影响。

42.输入模块:与mcu模块相连,用于接收外部信号,所述外部信号包括但不限于:油位信号、堵塞信号、指令、参数设定。可以采用光电耦合芯片,有效解决高低压隔离。

43.输出模块:与mcu模块相连,用于将mcu模块的控制信号转换为功率输出以喷脂润滑;该输出模块包括输出报警信号、输出显示参数等。

44.温度检测模块:与mcu模块相连,mcu模块通过所述温度检测模块获取当前温度,当温度低于设置温度停止运行。设置温度为润滑油的凝固温度。具体的,该实施例中,设置温度为

‑

15℃,当温度在

‑

15℃以下后停止运行,防止油脂凝固导致设备异常。

45.mcu模块,与输入模块、输出模块、温度检测模块相连,基于输入模块的外部信号及用户设定的参数进行自动运行。可通过can总线与上位机交互。

46.led显示:与mcu模块相连,可显示输出模块的结果,即输出报警信号的字符代号、输出显示参数。

47.过流检测模块:检测电机实际电流是否比电机额定电流大,若实际电流超过而定电流,则电机容易被烧坏,导致设备无法工作。过流检测模块发现异常反馈给控制系统,使电机在烧毁前停止工作,保护电机。

48.堵塞信号数量至少包括1个,由检测堵塞的传感器发出信号。具体的在该实施例中,堵塞信号为4个,包括堵塞信号1、堵塞信号2、堵塞信号3、堵塞信号4。

49.如图3所示,本发明实施例还提供了一种双线式集中润滑控制方法,包括以下步骤:

50.s0:设备上电开机,设置润滑周期值t0,间歇时间t;开始低油位信号检测和温度检测,没有问题进行下一步;当油位过低,输出报警代号“el”提示用户;当温度<

‑

15℃,设备停止运行,输出报警代号“es6”提示用户;

51.s1:步骤s0正常,电机正转,进入电机正转运行模式,检测主油管路a压力信号;当主油管路a达到压力值,电机停止,保压5s;如果在设定的时间内未检测到主油管路a压力信号,电机停止运行,输出报警代号“ep1”;

52.s2:步骤s1正常,电机反转,进入电机反转运行模式,检测主油管路b压力信号;当主油管路b达到压力值,电机停止,保压5s;如果在设定的时间内未检测到主油管路b压力信号,系统停止运行,输出报警代号“ep2”;

53.s3:以上s1、s1为一个循环,完成一个循环,润滑周期数t1加1;当润滑周期数t1=设置润滑周期值t0,电机停止2s后泄压,系统进入间歇模式;

54.s4:进入间歇模式,进行计时,当间歇时间t结束,返回s1,重复步骤s1~s3,再次循环运行。

55.其中,在s1~s4运行过程中控制系统监测低油位信号、堵塞信号、温度、电机电流;

56.当油液低于油液最低值,判定为异常,输出报警代号“el”,提醒用户及时添加润滑油;

57.当温度<

‑

15℃,判定为异常,设备停止运行,输出报警代号“es6”;

58.当检测到电机实际电流比电机额定电流大,判定为异常,设备停止运行,输出报警代号“es7”;

59.当检测到堵塞信号1,判定为异常,设备停止运行,输出报警代号“es1”;

60.当检测到堵塞信号2,判定为异常,设备停止运行,输出报警代号“es2”;

61.当检测到堵塞信号3,判定为异常,设备停止运行,输出报警代号“es3”;

62.当检测到堵塞信号4,判定为异常,设备停止运行,输出报警代号“es4”。

63.结束。

64.控制系统参数设置如下:

65.序号项目参数单位1低温保护值0~

‑

50℃2电流保护值1~5a3a管道欠压检测时间1~9999秒4b管道欠压检测时间1~9999秒5运行周期1~9999次6间歇时间1~9999分

66.报警代号设置如下:

67.序号项目代号1低油位报警el2a管道欠压报警ep13b管道欠压报警ep24堵塞信号1报警es15堵塞信号2报警es26堵塞信号3报警es37堵塞信号4报警es48低温报警es69电机过流报警es7

68.以上所述的本发明实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。