1.本发明涉及航空刹车机轮技术领域,具体是适于电驱动装置的航空机轮用加长导轨组件及其设计方法。

背景技术:

2.刹车主机轮与轮胎配套,安装于飞机主起落架上,用于支撑飞机,承受飞机起飞、着陆、地面滑行、转弯载荷。飞机着陆时,在刹车控制系统的作用下进行制动刹车,保证飞机在规定的滑行距离内刹停飞机,吸收飞机水平方向的动能。

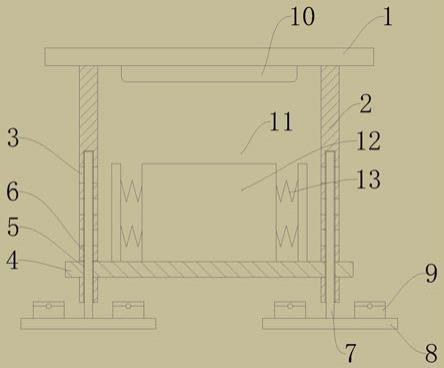

3.航空机轮轮毂安装有导轨,刹车装置上的动盘与机轮轮毂上的导轨配合,当飞机滑行时,机轮在地面滚动,刹车装置上的动盘随航空机轮同步转动,而装在刹车壳体上的静盘相对静止不转动,动盘与静盘产生相对转动。飞机刹车时,高压刹车油进入活塞腔,活塞在刹车压力的作用下向前移动,将静止的静盘压向转动的动盘,此时,随航空机轮转动的动盘和静盘之间产生摩擦力矩,通过导轨传给机轮组件,使航空机轮制动,由飞行速度减速到零。当松开刹车时,刹车压力释放,动盘和静盘松开,不再产生摩擦力矩,从而航空机轮解除刹车。动盘的外圆上均匀分布键槽,每个键槽铆装有一个动盘钢夹。动盘钢夹与航空轮毂上导轨配合,使动盘随航空机轮一起转动,并可沿轴向滑动和传递扭矩。如图1所示,现有导轨用于传递动盘组件和轮毂之间的扭矩,从而实现机轮制动。现有导轨2安装在航空机轮轮毂1的内侧,长度一般不超过航空机轮轮缘,导轨在刹车时传递刹车盘摩擦力矩,将航空机轮由一定速度减速为零,但无法拖动飞机,无法将航空机轮的速度由零加速到一定速度。

4.飞机在地面上的滑行和转弯一般依靠发动机反推或者牵引车,发动机燃油消耗大,且产生噪音,易对周围环境造成污染,牵引车拖动会加大机场管理费用,同时存在安全隐患。本发明提出适于电驱动装置的航空机轮用加长导轨组件及其设计方法,通过在地面上使用电驱动装置,能够将航空机轮速度由零加速到一定速度,从而在地面不借助发动机及牵引车的情况下,实现机轮的前进及转弯功能。

5.在公开号为cn110540021a的发明创造中公开了一种用于输送机的柔性加长导轨组件。如图2所示,该发明涉及输送设备技术领域,包括上下平行设置的两条柔性轨,且两柔性轨之间连接有若干支撑柱,柔性轨可在水平方向上按需求进行弯曲。也可以根据需要将任意一个或几个支撑柱固定,从而实现预设的弯曲轨迹。

6.如图2所示,该发明结构的柔性轨之间仅靠支撑柱连接,具有一定柔性,仅能延加长导轨方向传输物品,无法当做承载结构。航空机轮作为飞机停机、滑行时的主要承力件,需要承载上百千牛顿的径向、侧向载荷,因此该发明的柔性加长导轨结构不适用于航空机轮结构。

7.在公开号为cn110406358a的发明创造中公开了一种加长导轨组件和车辆。如图3所示,所述加长导轨组件包括:用于连接车体的第一支架和加长导轨,该加长导轨的一端与所述第一支架相连。该加长导轨内形成有向下敞开的导槽。还包括有用于连接车体的第二支架,所述第二支架与所述加长导轨的另一端相连。该发明提出的加长导轨组件为第一支

架和第二支架的中间连接机构。该加长导轨组件结构用于车辆塞拉门,起到引导塞拉门开闭的作用,不具备传递扭矩的功能,因此该发明的柔性加长导轨结构不适用于航空机轮结构。

8.在公开号为cn110360196a的发明创造中公开了一种加长导轨组件,如图4所示,本发明设计高压电力设备技术领域,所述加长导轨组件包括第一加长导轨和第二加长导轨。第一紧固件,第二紧固件,第一加长导轨和第二加长导轨均设有滑块,滑块上设有供待固定物滑动的凹槽。该发明提出的加长导轨组件无法承载及传递扭矩,不适用于航空机轮设计领域。

9.在公开号为cn110103199a的发明创造中公开了一种桁架机器人的加长导轨组件结构,如图5所示,该发明结构主要包括两侧方管轨道,支撑框,限位滑板,齿条板和定位轴。本发明的组装流程为:首先将两处限位滑板对称插置于方管轨道左右侧壁上的长条矩形槽中,接着讲五处齿条板拼接排列插放于方管轨道的顶端,最后用锁紧螺纹杆将限位滑块和齿条板插接挤压定位。该发明结构体积大,无法安装在航空机轮轮毂内,且无法传递刹车盘扭矩,因此该发明结构不适用于航空机轮设计领域。

技术实现要素:

10.为克服现有技术中加长导轨功能/性能单一、结构尺寸的不足,本发明提出了适于电驱动装置的航空机轮用加长导轨组件及其设计方法。

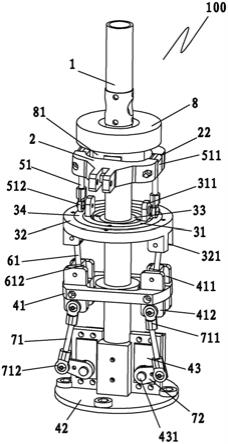

11.本发明提出的适于电驱动装置的航空机轮用加长导轨组件包括多个加长导轨,以及分别与各加长导轨配合的止动片、挡片。其中,各所述加长导轨的总长度为258mm,其中原有长度为200mm、延长段的长度为58mm;所述延长段中包括轮毂内加长段和轮毂外伸出段;所述轮毂内加长段为10mm轮毂外伸出段为48mm。所述多个加长导轨的内端均布并固定在航空机轮轮毂内腔的加长导轨安装块上。机轮电驱动装置中的齿圈套装在所述多个加长导轨的轮毂外伸出段上,并使各加长导轨分别嵌入所述齿圈内表面的卡槽内;所述各加长导轨的内表面与该卡槽的槽底表面相贴合,当所述齿圈转动时带动各加长导轨同步转动,从而带动机轮转动。

12.所述加长导轨的伸出段为三级台阶状,位于该伸出段最内端的第三级台阶的横截面和位于该第一级台阶与第三级台阶之间的第二级台阶的横截面均为方形。通过所述第二级台阶增加了该加长导轨的横截面,提高了加长导轨的扭转剪切强度;位于该伸出段最外端的第一级台阶为用于安装自锁螺母的螺纹段;所述第二级台阶的外形尺寸与所述卡槽的内腔尺寸相同,并使二者之间有1mm的配合间隙。在所述第二级台阶与第一级台阶衔接的端面处安装有挡片,在该第二级台阶与第三级台阶衔接的端面处安装有止动片;通过所述挡片和止动片防止该齿圈轴向蹿动。所述挡片与所在位置的端面之间的间隙为1mm,止动片与所在位置的端面之间的间隙亦为1mm。所述第三级台阶的另一端面与轮缘的外端面贴合。

13.所述第二级台阶的外形尺寸长

×

宽

×

高=l2×

b2×

h2=20

×

17

×

17mm。所述第三级台阶的外形尺寸长

×

宽

×

高=l3×

b3×

h3=15

×

21

×

21mm。

14.所述齿圈的外圆周表面分布有直齿,该齿圈的内圆周表面均布有多个径向凸出的加长导轨安装块。所述各加长导轨安装块周向长度为90mm,并使各加长导轨安装块的两端分别与齿圈的内圆周表面光滑过渡衔接;在各加长导轨安装块的表面均有卡槽,该卡槽宽

度方向的中心线均处于所在加长导轨安装块长度方向的对称线上;各卡槽的外形尺寸与所述第二级台阶的外形尺寸相同。装配时,将所述第二级台阶嵌入齿圈的卡槽内。

15.所述齿圈的齿数是59,模数是9,压力角是25

°

,齿顶高系数为1,齿形公差是0.024,齿向公差是0.011。所述卡槽的宽度为30mm,深度为20mm。

16.本发明提出的所述适于电驱动装置的航空机轮用加长导轨组件的设计过程如下:

17.步骤1,计算加长导轨第二级台阶的许用挤压应力[σ

p

];

[0018]

通过公式(1)计算所述加长导轨第二级台阶的许用挤压应力[σ

p

]:

[0019]

t=1/3ψ

×

z

×

r

m

×

h2×

l2×

[σ

p

]

ꢀꢀ

(1)

[0020]

公式(1)中,ψ为载荷分布不均匀系数;z为方形直齿的齿数;r

m

为方形直齿的平均半径;h2为方形直齿的工作高度;l2为方形直齿的工作长度;t为传递扭矩值,[σ

p

]为加长导轨的材料许用挤压应力。

[0021]

步骤2,确定加长导轨的材料:

[0022]

根据步骤1得到的许用挤压应力[σ

p

],确定加长导轨的材料。

[0023]

所述许用挤压应力[σ

p

]=381.3mpa,则加长导轨选用许用挤压应力[σ

p

]不小于381.3mpa的材料。

[0024]

步骤3,确定加长导轨中mises应力的最大应力点:

[0025]

通过abaqus有限元软件软件对该加长导轨进行受力分析,从而确定mises应力的最大应力点。

[0026]

所述方形直齿处的mises应力最大。

[0027]

步骤4,方形直齿的弯曲强度校核:

[0028]

通过公式(5)计算该方形直齿的弯曲应力。

[0029][0030]

公式(5)中,σ为方形直齿的弯曲应力;w

z

为方形直齿抗弯截面模量;m为方形直齿横截面上的弯矩

[0031]

将得到的方形直齿的弯曲应力σ与材料许用弯曲应力[σ]进行比较:

[0032]

若σ<[σ],该方形直齿的弯曲强度满足使用要求,进入步骤6,并确定当前的方形直齿的初始工作高度h2为该方形直齿的工作高度h2。

[0033]

若σ≥[σ],则该方形直齿的弯曲强度不满足使用要求,进入步骤5修改设计参数。

[0034]

所述方形直齿横截面上的弯矩m通过公式(2)得到;

[0035]

m=q

×

l0ꢀꢀ

(2)

[0036]

公式(2)中,m为方形直齿横截面上的弯矩;q为方形直齿横截面上的剪力;l0为所述加长导轨上第二级台阶和第三级台阶的总长度。

[0037]

方形直齿抗弯截面模量w

z

通过公式(3)得到

[0038][0039]

公式(3)中,w

z

为方形直齿抗弯截面模量;b2为方形直齿的宽度;h2为方形直齿的初始工作高度。

[0040]

方形直齿的许用弯曲强度[σ]通过公式(4)得到

[0041][0042]

公式(4)中,σ

s

为材料屈服强度;[σ]为材料许用弯曲应力。

[0043]

步骤5,修改设计参数:

[0044]

当方形直齿的弯曲强度不满足使用要求时,通过增大方形直齿的初始工作高度h2,以满足该方形直齿的弯曲强度。具体过程是,将该方形直齿的初始工作高度h2的值增大2mm,得到新的方形直齿的初始工作高度h

’2;重复步骤4,将调整后的方形直齿的初始工作高度h2’

代入公式(3

‑

1)中,计算新的方形直齿抗弯截面模量w’z

。

[0045][0046]

将获得的新的方形直齿抗弯截面模量w’z

带入公式(5

‑

1)中,对修改设计参数后的方形直齿进行弯曲强度校核;

[0047]

σ’=m/ w’z

ꢀꢀ

(5

‑

1)

[0048]

公式(5

‑

1)中,σ’为修改后的方形直齿弯曲应力σ;w’z

为新的方形直齿抗弯截面模量。

[0049]

若σ’<[σ],则该方形直齿的弯曲强度满足使用要求,进入步骤6;若σ’≥[σ],则再次将方形直齿高度h2增大1mm,并重复调整后的方形直齿的弯曲强度校核过程,直至校核结果满足要求。进入下一步骤,并确定当前的方形直齿的初始工作高度h2为该方形直齿的工作高度h2。

[0050]

步骤6,方形直齿的剪切强度校核:

[0051]

通过公式(8)计算方形直齿的剪切应力τ。

[0052]

τ=(qs

z

)/(i

z h2)

ꢀꢀ

(8)

[0053]

公式(8)中:q为方形直齿横截面上的剪力;s

z

为方形直齿的静矩;i

z

为方形直齿横截面惯性矩;h2为该方形直齿的工作高度。

[0054]

将计算得到的方形直齿的剪切应力τ与许用剪切[τ]进行比较,若τ<[τ],该方形直齿的剪切强度满足使用要求;若τ≥[τ],该方形直齿的剪切强度不满足使用要求,通过增大方形直齿的工作高度,使该方形直齿满足剪切强度要求。

[0055]

所述增大方形直齿的高度的具体过程是,将方形直齿的工作高度h2增大1mm,得到新的方形直齿的工作高度h2[0056]

将调整后的方形直齿的工作高度h2’

代入公式(7

‑

1)中,获得新的方形直齿横截面惯性矩i’z。

[0057][0058]

将得到的新的方形直齿横截面惯性矩i

z’代入公式(8)中,得到修改设计参数后的方形直齿的剪切应力τ’。

[0059]

若τ’<[τ],则该方形直齿的弯曲强度满足使用要求,进入步骤7;若τ’≥[τ],则将新的方形直齿的工作高度h2’

增大1mm,并重复步骤6,直至校核结果满足要求。进入步骤7。

[0060]

所述方形直齿的静矩s

z

通过公式(6)得到

[0061][0062]

公式(6)中,b2为方形直齿的宽度;h2为该方形直齿的工作高度;y为方形直齿横截

面上中性轴与剪应力的偏移量;

[0063]

所述方形直齿横截面惯性矩i

z

通过公式(7)得到;

[0064][0065]

公式(7)中i

z

为方形直齿横截面惯性矩;b2为方形直齿的宽度;h2为该方形直齿的工作高度。

[0066]

许用剪切应力[τ]通过查找材料手册得到。

[0067]

步骤7,计算加长导轨第二级台阶的挠度y:

[0068]

通过公式(9)计算该加长导轨第二级台阶最大载荷时的挠度;

[0069]

y=(qc2/6eiz)(3l

‑

c)

ꢀꢀ

(9)

[0070]

公式(9)中,q为方形直齿横截面上的剪力;c为所述方形直齿长度方向对称面至该伸出段的固定端的距离;l为加长导轨伸出段的长度;e为弹性模量;i

z

为方形直齿横截面惯性矩。

[0071]

将得到的加长导轨伸出段最大载荷时的挠度y与加长导轨许用挠度[y]进行比较,若y<[y],该方形直齿挠度满足要求;若y≥[y],该方形直齿挠度不满足要求

[0072]

当方形直齿的挠度不满足使用要求时,通过减小加长导轨伸出段的总长度l,以满足该第二级台阶的挠度要求。具体过程是,将该加长导轨伸出段中的第三级台阶长度l3减小2mm,得到新的第三级台阶长度l3、,,使调整后的加长导轨伸出段的总长度为l

′

。

[0073]

将调整后的加长导轨伸出段的总长度为l

′

代入公式(9

‑

1)中,再次计算调整长度后加长导轨伸出段的挠度

[0074]

y=(qc2/6ei

z

)(3l'

‑

c')

ꢀꢀ

(9

‑

1)

[0075]

公式(9

‑

1)中,q为方形直齿横截面上的剪力;c'为所述方形直齿长度方向对称面至该伸出段的固定端的距离,即(l2/2) (l'3);l

′

为调整后的加长导轨伸出段的长度;e为弹性模量;i

z

为方形直齿横截面惯性矩。

[0076]

所述方形直齿长度方向对称面至该伸出段的固定端的距离c=(l2/2) (l'3);

[0077]

若y<[y’],则该加长导轨伸出段的挠度满足使用要求;若y≥[y’],则再次将该加长导轨伸出长度l

′

减小2mm,得到新的第三级台阶长度l”3

,并再次重复调整后的方形直齿的挠度校核过程,直至校核结果满足要求。

[0078]

所述[y’]为调整加长导轨的长度后的新的许用挠度。

[0079]

在校核加长导轨伸出段的挠度y时,所述加长导轨许用挠度[y]通过公式(10)得到

[0080]

[y]=0.002l

ꢀꢀ

(10)

[0081]

公式(10)中,l是加长导轨伸出段的长度。

[0082]

在确定所述调整加长导轨的长度后的许用挠度[y’]时,将调整后的加长导轨伸出长度l'代入公式(9

‑

2)中,得到新的许用挠度[y’]

[0083]

y']=0.002l

′ꢀꢀ

(9

‑

2)。

[0084]

至此,完成所述加长导轨的设计校核。

[0085]

本发明中提出的加长导轨的长度为258mm,相比于现有结构,多伸出航空机轮轮毂端面48mm。该加长导轨一端固定在航空机轮轮毂内腔的凸台上;另一端的伸出端为阶梯状。现有的飞机中,航空机轮与刹车装置固定在起落架上,飞机起飞/着陆在离地一定高度后,

航空机轮与刹车装置将从起落架舱中收起/放下。目前国/内外机轮及刹车装置与起落架连接方式大多采用连杆式或法兰盘式,其中法兰盘式加装导轨时,汽缸座与机轮径向没有干涉,只需考虑接油管路及轮胎适配性的影响,相对轴向安装位置对本发明尺寸影响较小。连杆式加装导轨时,需同时考虑汽缸座与机轮径向、轴向及轮胎变形的影响,且汽缸座与机轮轮缘轴向间隙要求不大于50mm。为保证起落架正常收放,机轮及刹车装置结构不得改动,考虑后续机轮电驱动装置设计应留有足够的空间,并满足驱动齿圈所需的驱动力矩。受到诸多条件的约束,同时兼顾驱动齿圈的结构要素,又要满足驱动功能,加长导轨的设计应运而生。

[0086]

本发明适用于目前大多数支线飞机的加装改造,通用性、适配性强,日常操作维护简单,且换装改造成本较低、风险小,具有很高的市场价值。

[0087]

本发明为防止机轮变形导致与机轮电驱动装置干涉,即消除机轮径向/轴向变形带来的影响,与机轮电驱动装置径向/轴向各预留1mm间隙,防止机轮交变载荷综合影响带来的径向/轴向窜动,给机轮弹性变形释放足够的空间,消除与机轮电驱动装置干涉。通过紧固件连接挡片与加长导轨,将挡片固定在加长导轨上。

[0088]

与现有技术相比较,本发明具有以下特点:

[0089]

1、现有加长导轨安装在航空机轮轮毂上,实现传递制动扭矩的作用,将航空机轮被动制动,进而停止转动。本发明通过将加长导轨加长,并通过紧固件将加长导轨与电驱动装置连接,从而能够将电驱动装置的扭矩传递给航空机轮轮毂,使航空机轮主动转动起来。

[0090]

2、电驱动装置的齿圈沿周向固定在加长导轨组件的挡片和止动片之间,止动片和挡片对电驱动装置的齿圈具有沿航空机轮轮毂轴向的限位作用;止动片和挡片对电驱动装置的齿圈具有周向限制作用。齿圈与加长导轨组件在周向和轴向的配合都是间隙配合,使得齿圈并非完全固定在加长导轨上。航空机轮轮毂受到飞机的外载作用会发生变形,采用间隙配合的方法,保护了电驱动装置,使其不会因航空机轮轮毂变形而发生机械变形,影响使用。

[0091]

3、本发明提出的加长导轨,能够将电驱动装置提供的力矩传递给航空机轮轮毂。在不使用发动机推力及地面拖车的情况下,由电驱动装置传递给加长导轨的力矩能够实现航空机轮前进、倒退及转弯。

[0092]

4、飞机在地面使用发动机时,发动机的推力没有全开,此时不是发动机的最佳使用状态,且飞机发动机工作需要消耗航空煤油,航空煤油是石油产品之一,主要有不同馏分的烃类化合物组成,燃烧后会造成环境污染,且人体吸入航空煤油后会出现中毒症状。本发明提出的加长导轨在不使用发动机的情况下,能够借助电驱动装置实现航空机轮的转动,从而减少发动机的损耗,节约约30%航空煤油的使用,为航空器运营商节约大量的经济成本。

[0093]

5、众所周知,发动机地面试车运行时,安全事故频发,造成人员伤亡事件时有发生。本发明通过电驱动系统的机械传动实现飞机的前进、后退及转弯,减少发动机的使用,安全性好。

[0094]

6、本发明加长导轨组件采用不锈钢材料,单个加长导轨组件重量约为364g,如图6所示,在承受7000n

·

m的扭矩作用下,最大应力为371.31mpa,满足静强度要求。飞机设计师们为减轻每1克而奋斗,飞机的轻量化趋势已非常明显。在功能增加的情况下使用本发明,

飞机机轮重量增重不足400g,同时使飞机的滑行噪音从约110分贝降至约100分贝,从而达到飞机低油耗、低噪音、低污染设计目标,实现绿色航空的目的。

附图说明

[0095]

图1是现有导轨与航空机轮轮毂的安装示意图;

[0096]

图2是现有技术中用于输送机的柔性加长导轨组件示意图;

[0097]

图3是现有技术中用于塞拉门的加长导轨组件;

[0098]

图4是现有技术中提出的加长导轨组件;

[0099]

图5是现有技术中用于桁架机器人的加长导轨组件结构示意图;

[0100]

图6是加长导轨应力云图;

[0101]

图7是本发明与航空机轮轮毂的配合示意图;

[0102]

图8是本发明的结构示意图;

[0103]

图9是加长导轨的结构示意图;

[0104]

图10是图9的俯视图;

[0105]

图11是图9的左视图;

[0106]

图12是图9的右视图;

[0107]

图13是挡片的结构示意图;

[0108]

图14是图13的左视图;

[0109]

图15是止动片的结构示意图;

[0110]

图16是图15的左视图;

[0111]

图17是适于电驱动装置的航空机轮用加长导轨组件与齿圈配合的示意图。

[0112]

图中:1.航空机轮轮毂;2.现有导轨;3.加长导轨组件;4.加长导轨;5.挡片;6.止动片;7.自锁螺母;8螺钉;9.齿圈;10.卡槽;11.第一级台阶;12.第二级台阶;13.第三级台阶。

[0113]

s.加长导轨在承受7000n

·

m的扭矩作用下,加长导轨的最大mises应力;本实施例中,s=371.31mpa;

具体实施方式

[0114]

实施例1

[0115]

本实施例是适于电驱动装置的航空机轮用加长导轨组件,包括多个加长导轨4,以及分别与各加长导轨配合的止动片6、挡片5。其中,各所述加长导轨的总长度为258mm,其中包括原有长度200mm、延长段的长度为58mm;所述延长段中包括轮毂内加长段和轮毂外伸出段;所述轮毂内加长段为10mm轮毂外伸出段为48mm。所述多个加长导轨4的内端均布并固定在航空机轮轮毂内腔的加长导轨安装块上。机轮电驱动装置中的齿圈9套装在所述多个加长导轨的轮毂外伸出段上,并使各加长导轨分别嵌入所述齿圈内表面的卡槽内;所述各加长导轨的内表面与该卡槽的槽底表面相贴合,当所述齿圈转动时带动各加长导轨同步转动,从而带动机轮转动。

[0116]

各所述加长导轨的结构相同,本实施例以其中的一个为例加以描述。

[0117]

所述加长导轨为梁式结构。在该加长导轨上沿轴向分布有3个通孔,通过上述各通

孔将该加长导轨固定在航空机轮轮毂内腔凸台的螺纹上;所述通孔的直径为9.5mm,相邻孔之间的中心距孔为65mm。

[0118]

该加长导轨的一端伸出该轮毂外沿,形成伸出段。该伸出段为三级台阶状,并且位于该伸出段最外端的第一级台阶为用于安装自锁螺母的螺纹段,位于该伸出段最内端的第三级台阶的横截面,和位于该第一级台阶与第三级台阶之间的第二级台阶的横截面均为方形。在所述第一级台阶上安装有自锁螺母7。通过所述第二级台阶增加了该加长导轨的横截面,提高了加长导轨的扭转剪切强度;所述第二级台阶的外形尺寸与所述卡槽10的内腔尺寸相同,并使二者之间有1mm的配合间隙。在所述第二级台阶与第一级台阶衔接的端面处安装有挡片5,在该第二级台阶与第三级台阶衔接的端面处安装有止动片6;通过所述挡片5和止动片6防止该齿圈9轴向蹿动。所述挡片与所在位置的端面之间的间隙为1mm,止动片与所在位置的端面之间的间隙亦为1mm。所述第三级台阶的另一端面与轮缘的外端面贴合,借助轮毂边缘的辅助支撑,提高加长导轨伸出段的强度/刚度及承载能力。所述第二级台阶的外形尺寸长

×

宽

×

高=l2×

b2×

h2=20

×

17

×

17mm。所述第三级台阶的外形尺寸长

×

宽

×

高=l3×

b3×

h3=15

×

21

×

21mm。

[0119]

所述挡片5为“l”型结构,在该挡片长板的几何中心有与加长导轨第一级台阶配合的通孔。该挡片的短板与所述加长导轨第二级台阶的外表面相贴合,以限制该机轮电驱动装置的周向转动。

[0120]

所述止动片6的中心有与该第二级台阶配合的方形通孔。该止动片的外形尺寸与该第三级台阶的外形尺寸相同,以实现对所述齿圈的轴向定位。

[0121]

所述齿圈是对现有技术的改进得到。该齿圈的外圆周表面分布有直齿,该齿圈的内圆周表面均布有多个径向凸出的加长导轨安装块。所述各加长导轨安装块周向长度为90mm,并使各加长导轨安装块的两端分别与齿圈的内圆周表面光滑过渡衔接;在各加长导轨安装块的表面均有卡槽10,该卡槽宽度方向的中心线均处于所在加长导轨安装块长度方向的对称线上;各卡槽的外形尺寸与所述第二级台阶的外形尺寸相同。装配时,将所述第二级台阶嵌入齿圈的卡槽内。本实施例中,齿圈的齿数是59,模数是9,压力角是25

°

,齿顶高系数为1,齿形公差是0.024,齿向公差是0.011。所述卡槽的宽度为30mm,深度为20mm。

[0122]

所述自锁螺母7为标准件,为达到强度要求,螺纹规格应选第二系列细牙螺纹,与加长导轨一端螺纹相连接,达到固定挡片及防止螺纹松动的目的。

[0123]

所述螺钉8为标准件,考虑长期高温潮湿环境下工作,螺钉选用耐腐蚀、高强度的材料,用于连接加长导轨和航空机轮轮毂,将加长导轨固定在航空机轮轮毂上。

[0124]

实施例2

[0125]

本实施例是一种所述加长导轨的设计方法,具体过程如下:

[0126]

步骤1,计算加长导轨第二级台阶的许用挤压应力[σ

p

];

[0127]

工作时,以所述第二级台阶作为与该齿圈配合的方形直齿。采用《机械零件》中花键的扭矩计算公式(1)计算所述加长导轨第二级台阶的许用挤压应力[σ

p

]:

[0128]

t=1/3ψ

×

z

×

r

m

×

h2×

l2×

[σ

p

]

ꢀꢀ

(1)

[0129]

公式(1)中,ψ为载荷分布不均匀系数;z为方形直齿的齿数;r

m

为方形直齿平均半径;h2为方形直齿的初始工作高度;l2为方形直齿的工作长度;t为传递扭矩值,[σ

p

]为加长导轨的材料许用挤压应力。

[0130]

本实施例中,设t=7000n

·

m;ψ=0.8;z=9;r

m

=15mm;h2=17mm;l2=20mm。通过公式得到[σ

p

]=381.3mpa。

[0131]

步骤2,确定加长导轨的材料:

[0132]

通过步骤1得到的材料的许用挤压应力[σ

p

],确定加长导轨的材料。

[0133]

所述材料许用挤压应力[σ

p

]=381.3mpa,则加长导轨选用许用挤压应力[σ

p

]不小于381.3mpa的材料。本实施例中,加长导轨的材料为钛合金。

[0134]

步骤3,确定加长导轨中mises应力的最大应力点:

[0135]

通过abaqus有限元软件对该加长导轨进行受力分析,从而确定mises应力的最大应力点。

[0136]

分析结果表明,该方形直齿处的mises应力最大。

[0137]

本实施例中,该方形直齿处的mises应力为371.31mpa。

[0138]

步骤4,方形直齿的弯曲强度校核:

[0139]

通过公式(2)得到方形直齿横截面上的弯矩m;

[0140]

m=q

×

l0ꢀꢀ

(2)

[0141]

公式(2)中,m为方形直齿横截面上的弯矩;q为方形直齿横截面上的剪力;l0为所述加长导轨上第二级台阶和第三级台阶的总长度。

[0142]

通过公式(3)得到方形直齿抗弯截面模量w

z

[0143][0144]

公式(3)中,w

z

为方形直齿抗弯截面模量;b2为方形直齿的宽度;h2为方形直齿的初始工作高度。

[0145]

通过公式(4)得到方形直齿的许用弯曲强度[σ]

[0146][0147]

公式(4)中,σ

s

为材料屈服强度;[σ]为材料许用弯曲应力。

[0148]

通过公式(5)计算该方形直齿的弯曲应力。

[0149][0150]

公式(5)中,σ为方形直齿的弯曲应力;w

z

为方形直齿抗弯截面模量;m为方形直齿横截面上的弯矩

[0151]

将得到的方形直齿的弯曲应力σ与材料许用弯曲应力[σ]进行比较:

[0152]

若σ<[σ],该方形直齿的弯曲强度满足使用要求,进入步骤6,并确定当前的方形直齿的初始工作高度h2为该方形直齿的工作高度h2。

[0153]

若σ≥[σ],则该方形直齿的弯曲强度不满足使用要求,进入步骤5修改设计参数。

[0154]

本实施例中,q=6569.8n;l0=l2 l3=20 15=35mm;m=229943n

·

mm;b2=17mm;h2=17mm;w

z

=818.8mm3;σ

s

=735mpa;[σ]=294mpa;σ=280.8mpa。

[0155]

由计算结果知:σ<[σ],该方形直齿的弯曲强度满足使用要求,进入步骤6。

[0156]

步骤5,修改设计参数:

[0157]

当方形直齿的弯曲强度不满足使用要求时,通过增大方形直齿的初始工作高度h2,以满足该方形直齿的弯曲强度。具体过程是,将该方形直齿的初始工作高度h2的值增大

2mm,得到新的方形直齿的初始工作高度h2’

;重复步骤4,将调整后的方形直齿的初始工作高度h

’2代入公式(3

‑

1)中,计算新的方形直齿抗弯截面模量w’z

。

[0158][0159]

将获得的新的方形直齿抗弯截面模量w

z’带入公式(5)中,对修改设计参数后的方形直齿进行弯曲强度校核;

[0160]

σ’=m/ w’z

ꢀꢀ

(5

‑

1)

[0161]

公式(5

‑

1)中,σ’为修改后的方形直齿弯曲应力;w’z

为新的方形直齿抗弯截面模量。

[0162]

若σ’<[σ],则该方形直齿的弯曲强度满足使用要求,进入步骤6;若σ’≥[σ],则再次将高度h2增大1mm,并重复调整后的方形直齿的弯曲强度校核过程,直至校核结果满足要求。进入下一步骤,并确定当前的方形直齿的初始工作高度h2为该方形直齿的工作高度h2。

[0163]

步骤6,方形直齿的剪切强度校核:

[0164]

对该方形直齿进行剪切强度校核时:

[0165]

通过公式(6)得到方形直齿的静矩s

z

[0166][0167]

公式(6)中,b2为方形直齿的宽度;h2为该方形直齿的工作高度;y为方形直齿横截面上中性轴与剪应力的偏移量;

[0168]

通过公式(7)得到方形直齿横截面惯性矩i

z

;

[0169][0170]

公式(7)中i

z

为方形直齿横截面惯性矩;b2为方形直齿的宽度;h2为该方形直齿的工作高度。

[0171]

许用剪切应力[τ]通过查找材料手册得到。

[0172]

通过公式(8)计算方形直齿的剪切应力τ。

[0173]

τ=(qs

z

)/(i

z h2)

ꢀꢀ

(8)

[0174]

公式(8)中:q为方形直齿横截面上的剪力;s

z

为方形直齿的静矩;i

z

为方形直齿横截面惯性矩;h2为该方形直齿的工作高度。

[0175]

将计算得到的方形直齿的剪切应力τ与许用剪切[τ]进行比较,若τ<[τ],该方形直齿的剪切强度满足使用要求;若τ≥[τ],该方形直齿的剪切强度不满足使用要求,通过增大方形直齿的工作高度,使该方形直齿满足剪切强度要求。

[0176]

本实施例中:b2=17mm;h2=17mm;y=0;s

z

=614.1mm3;i

z

=6960.1mm4;q=6569.8n;τ=34.1mpa;[τ]=191.1mpa。

[0177]

由计算结果知:τ<[τ]

[0178]

因此,方形直齿的剪切强度满足使用要求。

[0179]

当方形直齿的剪切强度不满足使用要求时,通过增大方形直齿的高度,使该方形直齿满足弯曲强度要求。具体过程是,将该方形直齿的工作高度h2增大1mm,得到新的方形直齿的工作高度h2’

。

[0180]

将该新的方形直齿的工作高度h2’

代入公式(7

‑

1)中,,获得新的方形直齿横截面

惯性矩i’z。

[0181][0182]

重复步骤6,再次对该方形直齿进行弯曲强度校核,

[0183]

若计算结果为τ<[τ],则该方形直齿的弯曲强度满足使用要求,进入下一步骤;若τ≥[τ],则将新的方形直齿的工作高度h2’

增大1mm,并重复步骤6,直至校核结果满足要求。进入步骤7。

[0184]

步骤7,计算加长导轨伸出段的挠度:

[0185]

通过公式(9)计算该加长导轨伸出段最大载荷时的挠度

[0186]

y=(qc2/6eiz)(3l

‑

c)

ꢀꢀ

(9)

[0187]

公式(9)中,q为方形直齿横截面上的剪力;c为所述方形直齿长度方向对称面至该伸出段的固定端的距离;l为加长导轨伸出段的总长度;e为弹性模量;i

z

为方形直齿横截面惯性矩。

[0188]

将得到的加长导轨伸出段最大载荷时的挠度y与加长导轨许用挠度[y]进行比较,若y<[y],该方形直齿挠度满足要求;若y≥[y],该方形直齿挠度不满足要求。

[0189]

通过公式(10)得到加长导轨许用挠度[y]

[0190]

[y]=0.002l

ꢀꢀ

(10)

[0191]

公式(10)中,l是加长导轨伸出段的总长度。

[0192]

当方形直齿的挠度不满足使用要求时,通过减小加长导轨伸出段的总长度l,以满足该第二级台阶的挠度要求。具体过程是,将该加长导轨伸出段中的第三级台阶长度l3减小2mm,得到新的第三级台阶长度l3、,使调整后的加长导轨伸出段的总长度为l

′

。

[0193]

将调整后的加长导轨伸出段的总长度为l

′

代入公式(9

‑

1)中,再次计算调整长度后加长导轨伸出段的挠度

[0194]

y=(qc2/6ei

z

)(3l

’‑

c')

ꢀꢀ

(9

‑

1)

[0195]

公式(9

‑

1)中,q为方形直齿横截面上的剪力;c'为所述方形直齿长度方向对称面至该伸出段的固定端的距离,即(l2/2) (l'3);l

′

为调整后的加长导轨伸出段的长度;e为弹性模量;i

z

为方形直齿横截面惯性矩。

[0196]

所述方形直齿长度方向对称面至该伸出段的固定端的距离为(l2/2) (l'3);l2为第二级台阶的长度,l'3为第三级台阶的长度。该第二级台阶即为方形直齿。

[0197]

若y<[y’],则该加长导轨伸出段的挠度满足使用要求;若y≥[y’],则再次将该加长导轨的伸出长度l

′

减小2mm,得到新的第三级台阶长度l”3

,并再次重复调整后的方形直齿的挠度校核过程,直至校核结果满足要求。

[0198]

所述[y’]为调整加长导轨的长度后的新的许用挠度。将调整后的加长导轨伸出长度l

′

代入公式(9

‑

2)中,得到新的许用挠度[y’]

[0199]

[y’]=0.002l

′ꢀꢀ

(9

‑

2)。

[0200]

本实施例中:q=6569.8n;c=25mm;l=48mm;e=199gpa;i

z

=6960.1mm4;y=5.9

×

10

‑2mm;[y]=9.6

×

10

‑2mm。

[0201]

至此,完成所述加长导轨的设计校核。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。