1.本发明属于电化学与新能源材料制备领域,具体涉及一种双功能催化剂的制备方法。

背景技术:

2.化石燃料的过度使用已然造成世界能源危机,而其使用的产生的二氧化碳等废弃物对环境造成了极大的影响,严重威胁着人类社会的可持续发展。为了取代化石燃料能源,人们将目光放在了环境友好型的绿色能源存储/转化设备,如超级电容器、二次电池和燃料电池等。

3.众所周知,orr过程和oer过程是两个相反的过程,要把催化剂设计成同时具有orr和oer双功能异常困难。氧还原反应(orr)对应于电池的放电过程,氧析出反应(oer)对应于电池的充电过程,现有技术中,同时具有orr和oer性能的催化剂通常涉及到两步高温煅烧,过程复杂,且在钴引入的过程中容易导致钴分布不均影响其催化效果。现有技术采用浸泡的预处理方法,碳化后的催化剂往往需要酸洗,工序繁杂、耗时长、效率低。因此,本领域需要开发一种一步法制备同时具有优异orr和oer性能的催化剂。

技术实现要素:

4.本发明的目的在于克服现有技术不足,提供了一种双功能催化剂的制备方法,将生物质在溶解有钴盐的过饱和铵盐中浸渍,然后经碳化反应可实现一步法引入钴和氮,所制得的催化剂具有较好的orr和oer功能。

5.本发明的另一目的在于提供一种双功能催化剂。

6.为实现上述目的,本发明通过以下技术方案来实现的:

7.一种双功能催化剂的制备方法,包括以下步骤:

8.s1.将干燥的生物质浸泡在处理液中,进行前处理再进行干燥得到前驱体;所述处理液为过饱和铵盐溶液中溶解20~80mmol/l钴盐的溶液;

9.s2.将步骤s1.的前驱体,在保护气体氛围下碳化反应,得到双功能催化剂;碳化温度为800~1000℃,碳化时间为2~4小时。

10.本发明中通过选用溶解有钴盐的过饱和铵盐溶液作为处理液,对生物质进行前处理,经前处理阶段,生物质的纤维素可以吸附钴离子和铵根离子,经后续热解过程中可以为生物质材料掺入钴,且铵盐在高温下分解产生的氨气不仅可以活化碳材料,同时可以作为氮源使生物质引入氮,实现实现一步法引入氮和钴,制得的催化剂同时具有较好的orr和oer功能。

11.进一步地,步骤s1.中,所述生物质为含有淀粉、纤维素、半纤维素和木质素的植物中的一种或几种。

12.更进一步地,步骤s1.中,所述生物质为丝瓜络、梧桐、香肠草、棉花、杨絮、去籽莲蓬中的一种。

13.进一步地,步骤s1.中所述前处理液为过饱和铵盐溶液中溶解30~70mmol/l钴盐的溶液。调整钴盐浓度制得的催化剂具有更优异的orr和oer功能。

14.更进一步地,步骤s1.中所述前处理液为过饱和铵盐溶液中溶解50mmol/l钴盐的溶液。

15.进一步地,步骤s1.中所述铵盐溶液为氯化铵水溶液。

16.进一步地,步骤s1.中所述钴盐为六水合硝酸钴和/或四水合醋酸钴。

17.进一步地,步骤s1.中,所述生物质在干燥之前可以先进行预处理:依次裁成小块、清洗。

18.具体地,将生物质裁切成小块,清水洗至液体澄清。

19.进一步地,步骤s1.中所述前处理为微波水热处理,所述微波水热处理的功率为500~700w。采用微波水热处理可以大幅度缩短前处理的时间,且不会影响催化剂的双功能。

20.进一步地,步骤s1.中的干燥方式为鼓风干燥或冷冻干燥。

21.更进一步地,步骤s1.中的干燥方式为冷冻干燥。

22.更进一步地,冷冻干燥的时间为24~72小时。

23.进一步地,步骤s2.中,所述保护气体为氮气、氩气中的一种。

24.进一步地,步骤s2.中,所述碳化反应的温度为900℃,所述碳化反应的时间为3h。

25.与现有技术相比,本发明具有如下有益效果:

26.本发明提供一种双功能催化剂的制备方法,通过将生物质在过饱和铵盐溶液中溶解20~80mmol/l钴盐的溶液进行前处理,使生物质纤维素表面吸附钴离子和铵盐,经后续碳化反应处理,可以在一步过程中在生物质中同时掺杂氮和钴,制得的催化剂具有较好的orr和oer功能,δe最小为0.80v。

附图说明

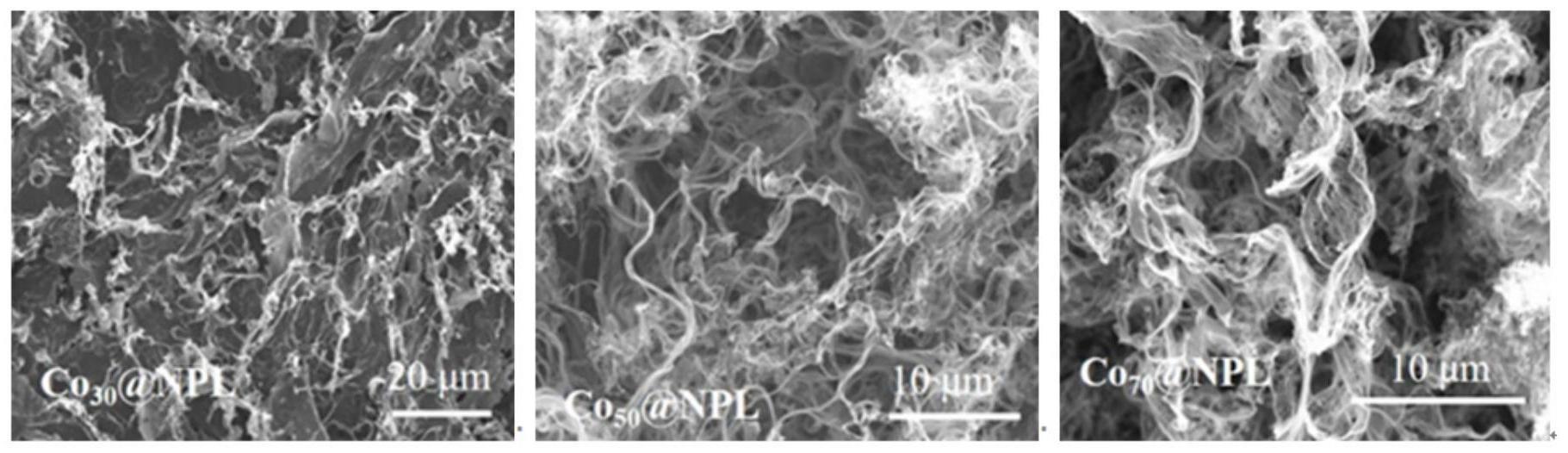

27.图1为实施例1~3制备的双功能催化剂的扫描电镜图;

28.图2a为实施例1~3和对比例2制备的催化剂的xrd图;图2b为实施例1~3和对比例2制备的催化剂的拉曼光谱图;

29.图3为实施例1中制备的co

50

@npl的c1s的hrxps图;

30.图4为实施例1中制备的co

50

@npl的o1s的hrxps图;

31.图5为实施例1中制备的co

50

@npl的n1s的hrxps图;

32.图6为实施例1中制备的co

50

@npl的co 2p的hrxps图。

具体实施方式

33.下面结合具体实施例对本发明做出进一步地详细阐述,所述实施例只用于解释本发明,并非用于限定本发明的范围。下述实施例中所使用的试验方法如无特殊说明,均为常规方法;所使用的材料、试剂等,如无特殊说明,为可从商业途径得到的试剂和材料。

34.实施例1

35.一种双功能催化剂的制备方法,包括以下步骤:

36.s1.将丝瓜络切成小块,用水进行清洗至液体澄清,然后将清洗干净的丝瓜络冷冻

干燥得干燥的丝瓜络,冷冻干燥的时间为24小时;

37.将0.5g干燥的丝瓜络浸泡在处理液中,进行微波水热处理,再冷冻干燥48小时得到前驱体;所述处理液为过饱和氯化铵溶液中溶解50mmol/l六水合硝酸钴的溶液;所述微波水热处理为在600w,65℃条件下保温60min;

38.s2.将步骤s1.的前驱体置于管式炉中,在氩气氛围下碳化反应得到双功能催化剂,命名为co

50

@npl;所述碳化反应的温度为900℃,碳化反应的时间为3小时。

39.实施例2

40.一种双功能催化剂的制备方法,包括以下步骤:

41.s1.将丝瓜络切成小块,用水进行清洗至液体澄清,然后将清洗干净的丝瓜络冷冻干燥得干燥的丝瓜络,冷冻干燥的时间为24小时;

42.将0.5g干燥的丝瓜络浸泡在处理液中,进行微波水热处理,再冷冻干燥48小时得到前驱体;所述处理液为过饱和氯化铵溶液中溶解30mmol/l六水合硝酸钴的溶液;所述微波水热处理为在600w,65℃条件下保温60min;

43.s2.将步骤s1.的前驱体置于管式炉中,在氩气氛围下碳化反应得到双功能催化剂,命名为co

30

@npl;所述碳化反应的温度为900℃,碳化反应的时间为3小时。

44.实施例3

45.一种双功能催化剂的制备方法,包括以下步骤:

46.s1.将丝瓜络切成小块,用水进行清洗至液体澄清,然后将清洗干净的丝瓜络冷冻干燥得干燥的丝瓜络,冷冻干燥的时间为24小时;

47.将0.5g干燥的丝瓜络浸泡在处理液中,进行微波水热处理,再冷冻干燥48小时得到前驱体;所述处理液为过饱和氯化铵溶液中溶解70mmol/l六水合硝酸钴的溶液;所述微波水热处理为在600w,65℃条件下保温60min;

48.s2.将步骤s1.的前驱体置于管式炉中,在氩气氛围下碳化反应得到双功能催化剂,命名为co

70

@npl;所述碳化反应的温度为900℃,碳化反应的时间为3小时。

49.实施例4

50.一种双功能催化剂的制备方法,包括以下步骤:

51.s1.将丝瓜络切成小块,用水进行清洗至液体澄清,然后将清洗干净的丝瓜络冷冻干燥得干燥的丝瓜络,冷冻干燥的时间为24小时;

52.将0.5g干燥的丝瓜络浸泡在处理液中,进行微波水热处理,再冷冻干燥72小时得到前驱体;所述处理液为过饱和氯化铵溶液中溶解50mmol/l六水合硝酸钴的溶液;所述微波水热处理为在500w,65℃条件下保温60min;

53.s2.将步骤s1.的前驱体置于管式炉中,在氩气氛围下碳化反应得到双功能催化剂,;所述碳化反应的温度为800℃,碳化反应的时间为2小时。

54.实施例5

55.一种双功能催化剂的制备方法,包括以下步骤:

56.s1.将丝瓜络切成小块,用水进行清洗至液体澄清,然后将清洗干净的丝瓜络冷冻干燥得干燥的丝瓜络,冷冻干燥的时间为24小时;

57.将0.5g干燥的丝瓜络浸泡在处理液中,进行微波水热处理,再冷冻干燥24小时得到前驱体;所述处理液为过饱和氯化铵溶液中溶解50mmol/l六水合硝酸钴的溶液;所述微

波水热处理为在700w,65℃条件下保温60min;

58.s2.将步骤s1.的前驱体置于管式炉中,在氩气氛围下碳化反应得到双功能催化剂,;所述碳化反应的温度为1000℃,碳化反应的时间为4小时。

59.实施例6

60.步骤同实施例1,区别仅在于,步骤s1.中所述处理液为过饱和氯化铵溶液中溶解20mmol/l六水合硝酸钴的溶液。

61.实施例7

62.步骤同实施例1,区别仅在于,步骤s1.中所述处理液为过饱和氯化铵溶液中溶解80mmol/l六水合硝酸钴的溶液。

63.实施例8

64.一种双功能催化剂的制备方法,包括以下步骤:

65.s1.将杨絮切成小块,用水进行清洗至液体澄清,然后将清洗干净的杨絮冷冻干燥得干燥的杨絮,冷冻干燥的时间为24小时;

66.将0.5g干燥的杨絮浸泡在处理液中,进行微波水热处理,再冷冻干燥48小时得到前驱体;所述处理液为过饱和氯化铵溶液中溶解50mmol/l六水合硝酸钴的溶液;所述微波水热处理为在600w,65℃条件下保温60min;

67.s2.将步骤s1.的前驱体置于管式炉中,在氩气氛围下碳化反应得到双功能催化剂;所述碳化反应的温度为900℃,碳化反应的时间为3小时。

68.实施例9

69.一种双功能催化剂的制备方法,包括以下步骤:

70.s1.将丝瓜络切成小块,用水进行清洗至液体澄清,然后将清洗干净的丝瓜络冷冻干燥得干燥的丝瓜络,冷冻干燥的时间为24小时;

71.将0.5g干燥的丝瓜络浸泡在处理液中,进行微波水热处理,再冷冻干燥48小时得到前驱体;所述处理液为过饱和氯化铵溶液中溶解50mmol/l四水合醋酸钴的溶液;所述微波水热处理为在600w,65℃条件下保温60min;

72.s2.将步骤s1.的前驱体置于管式炉中,在氩气氛围下碳化反应得到双功能催化剂;所述碳化反应的温度为900℃,碳化反应的时间为3小时。

73.实施例10

74.一种双功能催化剂的制备方法,包括以下步骤:

75.s1.将丝瓜络切成小块,用水进行清洗至液体澄清,然后将清洗干净的丝瓜络冷冻干燥得干燥的丝瓜络,冷冻干燥的时间为24小时;

76.将0.5g干燥的丝瓜络浸泡在处理液中,进行前处理,再冷冻干燥48小时得到前驱体;所述处理液为过饱和氯化铵溶液中溶解50mmol/l六水合硝酸钴的溶液;所述前处理为在65℃保温48小时;

77.s2.将步骤s1.的前驱体置于管式炉中,在氩气氛围下碳化反应得到双功能催化剂,命名为co

50

@npl;所述碳化反应的温度为900℃,碳化反应的时间为3小时。

78.对比例1

79.一种催化剂的制备方法,包括以下步骤:

80.s1.将丝瓜络切成小块,用水进行清洗至液体澄清,然后将清洗干净的丝瓜络冷冻

干燥得干燥的丝瓜络,冷冻干燥的时间为24小时;

81.将0.5g干燥的丝瓜络浸泡在水中,进行微波水热处理,再冷冻干燥48小时得到前驱体;所述微波水热处理为在600w,65℃条件下保温60min;

82.s2.将步骤s1.的前驱体置于管式炉中,在氩气氛围下碳化反应得到催化剂,命名为pl-900;所述碳化反应的温度为900℃,碳化反应的时间为3小时。

83.对比例2

84.一种催化剂的制备方法,包括以下步骤:

85.s1.将丝瓜络切成小块,用水进行清洗至液体澄清,然后将清洗干净的丝瓜络冷冻干燥得干燥的丝瓜络,冷冻干燥的时间为24小时;

86.将0.5g干燥的丝瓜络浸泡在处理液中,进行微波水热处理,再冷冻干燥48小时得到前驱体;所述处理液为过饱和氯化铵溶液;所述微波水热处理为在600w,65℃条件下保温60min;

87.s2.将步骤s1.的前驱体置于管式炉中,在氩气氛围下碳化反应得到双功能催化剂,命名为npl-900;所述碳化反应的温度为900℃,碳化反应的时间为3小时。

88.试验1双功能催化剂结构表征

89.扫描电镜分析:将实施例1~3中制备的催化剂进行扫描电镜分析。结果如图1所示。

90.从图1可以看出,本发明制备的双功能催化剂剥离出来的碳呈现螺旋丝状结构,这可能是由于钴盐在高温下产生钴单质,这些单质钴在生物质碳化和剥离过程中的催化作用使得剥离的碳在钴的催化作用下呈现丝状生长。

91.将实施例1~3中和对比例2制备的催化剂进行x射线衍射测试,将实施例1~3中和对比例1~2制备的催化剂进行拉曼光谱测试。

92.x射线衍射测试方法:测试采用cu kα靶为光源,操作电压15kv,扫描速度为8

°

min-1,测试的角度范围为10-80

°

。

93.拉曼光谱测试方法:光采用ar激光,波长为532nm,扫描范围为100-3500cm-1。分析测试仪器用horiba jobin yvons公司的labram hr evolution型显微共聚焦raman光谱仪进行测试。结果如图2所示。

94.从图2a中可以看出,实施例1~3和对比例2制备的催化剂在20

°‑

30

°

和40

°‑

50

°

附近出现了两个宽泛的峰,分别对应碳材料的(002)和(100)晶面,包峰的存在说明了材料中存在无定形碳。不同的是加入co源后得到的催化剂,在41

°

、44

°

、47

°

和75

°

度附近出现的峰对应了钴单质。在43

°

、50

°

和74

°

附近的峰对应的是con的峰。而且3个峰相对于标准卡片都出现了蓝移现象,这一现象说明con中有比n原子半径大的原子取代了一部分n原子的位置,由于生物质碳中富含含o基团。所以推测出了co的氧化物。

95.从图2b可以看出,d峰和g峰分别出现在1350cm-1

和1580cm-1

左右。g峰源于碳链和环中sp2杂化原子对的拉伸振动,反映了碳材料的对称性和结晶程度。碳材料中存在的非晶态碳可以打破碳材料的对称性,碳原子sp2在环内的呼吸振动模式被禁止,从而在拉曼光谱中产生d峰,反映了碳材料缺陷的程度。因此,id/ig的值可以反映这些缺陷的程度。pl-900,npl-900,co

30

@npl,co

50

@npl和co

70

@npl的id/ig值分别为0.9,1.14,1.05,0.98和0.93,在同一温度下,id/ig呈现出了先增高后减少的趋势。其中,pl-900的id/ig值比npl-900小,这可

能是由于nh4cl在高温下产生的nh3对碳的腐蚀和n原子的掺入使得npl-900的缺陷增加导致的。随着co源加入量的增加,id/ig的值呈现出了减少的趋势。这是由于co的存在可以作为催化剂催化无定型碳向石墨化碳转变,使得石墨化程度增加,从而id/ig使的值变小。

96.为了确定本发明中催化剂中c,n,o和co的化学环境,对实施例1中制备的催化剂进行了hrxps分析。结果如图3~6所示。

97.从图3中可以看出,hrxps的c1s可以被分为为5个峰,分别是对应sp2中心(284.8ev)、sp3中心(285.8ev)、c-o键(286.8ev)、c=o/c=n键(285.9ev)和π-π*震动的卫星峰(289.3ev);co

50

@npl的sp3含量分别为20.99%,sp2含量分别为61.73%相较于npl-900的sp2含量(51.03%)都表现出了增加的趋势,这验证了因为co的存在可以作为催化剂提高碳材料的石墨化程度。

98.从图4可以看出,高分辨率xps谱中的o1s峰在531.5、532.6、533.8和535.1ev处可分为4个峰,分别归属于c-o/c-n基团、c=o基团、o=c-o基团和h-o-h基团。含氧基团的存在可以提高催化剂的亲水性,使催化剂与电解质更好地接触,有助于orr和oer催化反应。

99.从图5可以看出,hrxps中n1s,以398.3ev、398.9ev、399.9ev、401.1ev和403.6ev为中心的5个主峰进行反褶积,分别对应pyridinic-n(pyrid-n)、co-n

x

、pyrrolic-n(pyrro-n)、graphitic-n(graph-n)和oxidation-n(oxid-n)。xps中co

50

@npl的pyrid-n含量为17.83%,相对应的co-n

x

的含量为21.30%,说明co和n原子成键。此外,co

50

@npl的pyrro-n含量为9.57%,graph-n含量为43.48%,graph-n的存在保证的石墨结构的完整性,有助于电子的快速通过,可以提高材料的导电性和极限电流密度。这个结果验证了因为co的存在可以作为催化剂提高碳材料的石墨化程度。

100.从图6可以看出,hrxps的co 2p可以被分为7个峰,分别是对应co0(778.8ev)、co

3

中心(780.5ev和795.7ev)、co

2

中心(781.6ev和797.0ev)和两个卫星峰(289.3ev),co

3

中心(780.5ev和795.7ev)、co

2

中心的出现说明了co的表面被氧化或者和c和n成键。图3~6充分证明催化剂中引入了氮和钴。实施例2~10的测试结果与实施例1相似。

101.试验2双功能催化剂应用性能

102.为了测定实施例中制备的催化剂的orr性能和oer性能,进行了以下测试:

103.(1)将实施例中制备的催化剂制备成浆料滴涂在旋转环盘电极(rrde)上进行电化学测试。首先采用电化学循环伏安法(cv)在n2和o2饱和的0.1mol l-1

的koh溶液中进行测试,扫描速率为50mv s-1

,并采用三电极测试方法评估了co

30

@npl,co

50

@npl和co

70

@npl的orr活性。在这里,将电流密度为-3ma/cm2时的电位为半波电位(e

1/2

)。

104.(2)采用三电极体系对实施例制备的催化剂在1mol/l koh的电解液测试oer活性。在这里,将电流密度为10ma/cm2时的电位为过电位(e

j=10

)。实施例和对比例的催化剂的orr和oer活性如表1所示,其中δe越小说明双功能性越好。

105.表1各实施例和对比例的催化剂的性能结果

[0106][0107][0108]

从表1中可以看出,本发明制备的双功能催化剂均具有较好的orr和oer性能,比较实施例1~3和实施例6、7可以看出,随着钴盐浓度的上升,e

1/2

先上升后下降,即催化剂的orr性能先提升后下降;e

j=10

先降低后升高,即催化剂的oer性能先提升后下降,综合来看,当处理液中钴盐浓度为30~70mmol/l时,制得的催化剂的orr和oer性能更为优异;当钴盐浓度为50mmol/l-时,制得的催化剂的综合性能最为优异,δe仅为0.8v。

[0109]

比较实施例1和对比例1可以看出,在催化剂的制备过程中不加入钴盐和铵盐,制得的催化剂的性能较差,orr性能测试中无法达到-3ma/cm2,δe>1.00v,催化剂的性能较差。

[0110]

从对比例2可以看出,在催化剂的制备过程中若处理液中不含有钴盐,制得的催化剂综合性能较差。

[0111]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。