1.本发明涉及晶硅太阳能电池及半导体制造技术领域,更具体的是涉及硅异质结太阳能电池铜金属化的方法技术领域。

背景技术:

2.非晶硅/晶体硅异质结(hetero-junction,hjt)太阳能电池具有转换效率高、工艺温度低、制程工艺简化、稳定性高等优点,成为当下太阳能电池领域研究的重点。然而,当前硅异质结太阳能电池的金属化普遍采用丝网印刷低温银浆料再经过低温烧结形成金属电极的制备方法,仅浆料成本就比常规的钝化发射极和背面电池技术(perc)增加了0.1~0.2元/w。另外,银电极的宽度及高宽比受到丝网印刷工艺限制,阻碍了电池效率的进一步提升。

3.为了降低硅异质结太阳能电池成本和提升电池效率,行业内推出了电镀铜栅线技术替代丝网印刷低温银浆技术,涉及五个步骤,首先在硅异质结电池的透明导电薄膜上预制铜种子层,然后在铜种子层上采用干膜曝光显影形成图案,随后进行铜栅线的电镀,最后通过刻蚀、清洗去除干膜和铜种子层以完成铜金属化工艺。但由于在该过程中需用到昂贵的物理气相沉积(pvd)等设备,同时种子层的回刻步骤增加了工艺复杂度和成本,导致难以达到降低成本效果。另外现有专利公开了如下技术:

4.公开号为cn115084289a,专利名称为“异质结太阳能电池金属电极及其制备方法、异质结太阳能电池”的专利公开了如下内容:一种异质结太阳能电池铺敷导电金属丝来替代电镀铜的方法;公开号为cn113571606a,专利名称为“一种制备异质结太阳能电池电极的方法和装置”的专利公开了如下内容:一种使用真空镀膜设备预制镍铬合金及铜种子层后再焊接锡合金栅线的异质结电池金属化方法;公开号为cn113066897b,专利名称为“一种异质结太阳能电池铜电极的无掩膜制备方法”的专利公开了如下内容:一种激光辅助异质结太阳能电池铜电极的无掩膜制备方法。

5.现有技术以及上述专利公开的方法在工艺上仍无法避免使用昂贵的设备,电极宽度仍然较大,无法真正起到降低异质结太阳能电池成本、提升电池效率的目的。

技术实现要素:

6.本发明的目的在于:为了解决异质结太阳能电池铜电镀中需使用昂贵设备且工艺复杂度高、电极栅线宽,难以达到降低成本的技术问题,本发明提供一种硅异质结太阳能电池铜金属化的方法。

7.本发明为了实现上述目的具体采用以下技术方案:

8.本发明提供一种硅异质结太阳能电池铜金属化的方法,包括如下步骤:

9.s1、将图形化硅异质结太阳能电池进行镀前处理;

10.s2、通过化学镀铜方法在图形化硅异质结太阳能电池的透明导电薄膜上进行化学镀铜工艺制备种子层;

11.s3、然后再将图形化硅异质结太阳能电池进行铜电镀工艺处理,得到金属铜电极。

12.具体来说,本方案提供的先化学镀铜再电镀铜的硅异质结太阳能电池金属化方法,可控制铜栅线宽度小于30μm,真正实现硅异质结太阳能电池的降本增效。

13.在一个实施方式中,步骤s1中,将图形化硅异质结太阳能电池进行镀前处理按照如下方法进行:

14.s11、清洗:将图形化硅异质结太阳能电池置于20~40℃的无水乙醇中清洗1~10分钟;

15.s12、除油:将清洗后的图形化硅异质结太阳能电池置于20~40℃的除油液除油1~8分钟,然后用自来水或去离子水清洗1~3分钟;

16.s13、刻蚀:将除油后的图形化硅异质结太阳能电池置于20~40℃的刻蚀液中进行粗化处理1~8分钟,然后用去离子水清洗1~3分钟;

17.s14、敏化:将刻蚀后的图形化硅异质结太阳能电池置于20~40℃的敏化液中敏化3~10分钟;

18.s15、活化:将敏化后的图形化硅异质结太阳能电池置于20~40℃的活化液中敏化3~10分钟,然后用去离子水清洗1~3分钟;

19.s16、还原:将活化后的图形化硅异质结太阳能电池置于20~40℃的10~20g/l nah2po2·

h2o还原液中还原1~5分钟,然后用去离子水清洗1~3分钟。

20.在一个实施方式中,如表1所示,步骤s12中,除油液的配方包括如下组分:10~30g/l naoh、20~30g/l na2co3、20~30g/l na3po4·

12h2o、10~15na2sio3以及1~3g/l曲拉通x-100。

21.表1硅异质结太阳能电池的除油液配方

[0022][0023]

在一个实施方式中,如表2所示,步骤s13中,刻蚀液的配方包括如下组分:20~30ml/l h2o2、35~45g/l na2so4、10~15g/l nh4f、15~25g/l柠檬酸以及1~2ml/l h2so4。

[0024]

表2硅异质结太阳能电池的刻蚀液配方

[0025][0026]

在一个实施方式中,如表3所示,步骤s14中,敏化液的配方包括如下组分:4~6g/l nacn、8~12g/l乙二胺以及8~12g/l cucl。

[0027]

表3硅异质结太阳能电池的敏化液配方

[0028][0029]

在一个实施方式中,如表4所示,步骤s15中,活化液配方包括如下组分:0.2~0.8g/l pdcl2和3~7ml/l浓盐酸。

[0030]

表4硅异质结太阳能电池的活化液配方

[0031][0032]

在一个实施方式中,如表5所示,步骤s15中,还原液配方包括如下组分:10~20g/l nah2po2·

h2o。

[0033]

表5硅异质结太阳能电池的还原液配方

[0034][0035]

在一个实施方式中,步骤s2中,通过化学镀铜方法在图形化硅异质结太阳能电池的透明导电薄膜上进行化学镀铜工艺制备种子层,具体步骤如下:

[0036]

将还原后的图形化硅异质结太阳能电池置于60~90℃的化学镀液中化镀2~10分钟,然后用自来水或去离子水清洗1~3分钟。

[0037]

在一个实施方式中,如表6所示,化学镀铜液配方包括如下组分:5~30g/lcuso4·

5h2o、5~30g/l nah2po2·

h2o、5~30g/l柠檬酸、2~20g/lnach3coo

·

3h2o、1~8g/l十二烷基苯磺酸钠以及1~5mg/l硫脲。

[0038]

表6硅异质结太阳能电池化学镀铜液配方

[0039][0040]

在一个实施方式中,步骤s3中,将图形化硅异质结太阳能电池进行铜电镀工艺处理,得到的金属铜电极,具体步骤如下:

[0041]

将化学镀铜后的图形化硅异质结太阳能电池置于电镀液中与电源负极相连,磷铜板置于电镀液中与电源正极相连,20~40℃下电镀5~30分钟,然后用去离子水清洗1~3分钟,最后吹干或烘干,即可在图形化硅异质结太阳能电池上制得附着力和导电性良好的金属铜电极。

[0042]

具体来说,铜电镀方式为水平电镀,图形化硅异质结太阳能电池与电源负极相连的方式为多点接触式,电流密度1~10a/dm2。

[0043]

在一个实施方式中,如表7所示,电镀液的配方包括如下组分:150~220g/lcuso4·

5h2o、50~100ml/l浓硫酸、0.02~0.08g/l氯离子、0.001~0.01g/l聚二硫二丙烷磺酸钠、0.1~0.3ml/l聚乙二醇以及0.001~0.02ml/l 5-氨基-1,3,4-噻二唑-2-硫醇。

[0044]

表7硅异质结太阳能电池电镀铜液配方

[0045]

[0046]

本发明的有益效果如下:

[0047]

通过在图形化的硅异质结太阳能电池透明导电薄膜上先化学镀铜形成种子层,然后再进行电镀铜以实现金属化;相较于传统的“五步法”电镀铜技术,本发明仅需四步,省去利用pvd等高端设备进行铜种子层预制以及最后的种子层回刻步骤,精简了生产工艺路线,降低了生产成本。另外,相较于常用的丝网印刷低温银浆技术,本发明还可以将铜金属栅线的宽度限制在30μm以下,增加异质结电池光照面积,进一步提升电池效率。

附图说明

[0048]

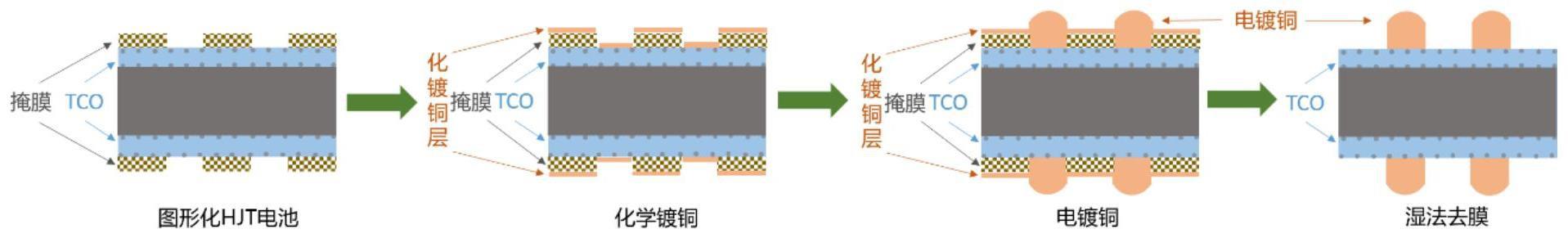

图1为本发明一种硅异质结太阳能电池铜金属化的工艺流程示意图;

[0049]

图2为图形化硅异质结太阳能电池实物图;

[0050]

图3为实施例1可在复杂的图形化硅异质结太阳能电池表面制备致密的金属铜栅线的sem图;

[0051]

图4为图形化硅异质结太阳能电池化学镀铜后的sem图;

[0052]

图5为图形化硅异质结太阳能电池先化学镀铜再电镀铜后的sem图。

具体实施方式

[0053]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0054]

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0055]

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

[0056]

在本发明实施方式的描述中,需要说明的是,术语“内”、“外”、“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0057]

实施例1

[0058]

如图1所示,本实施例提供一种硅异质结太阳能电池铜金属化的方法,包括如下步骤:

[0059]

s001、清洗:将图形化硅异质结太阳能电池(图2)置于无水乙醇中25℃下清洗3分钟;

[0060]

s002、除油:将清洗后的图形化硅异质结太阳能电池置于25℃的除油液中除油5分钟,然后用去离子水清洗1分钟,除油液的配方包括如下组分:20g/lnaoh、25g/l na2co3、25g/l na3po4·

12h2o、10g/l na2sio3、和1g/l曲拉通x-100;

[0061]

s003、刻蚀:将除油后的图形化硅异质结太阳能电池置于25℃的刻蚀液中进行粗化处理3分钟,然后用去离子水清洗1分钟,刻蚀液的配方包括如下组分:20ml/l h2o2、40g/l na2so4、10g/l nh4f、20g/l柠檬酸以及1ml/l h2so4;

[0062]

s004、敏化:将刻蚀后的图形化硅异质结太阳能电池置于25℃的敏化液中敏化5分钟,敏化液的配方包括如下组分:4g/l nacn、8g/l乙二胺以及10g/lcucl;

[0063]

s005、活化:将敏化后的图形化硅异质结太阳能电池置于25℃的活化液中敏化5分钟然后用去离子水清洗1分钟,活化液配方为0.3g/l pdcl2和3ml/l浓盐酸;

[0064]

s006、还原:将活化后的图形化硅异质结太阳能电池置于25℃的10g/lnah2po2·

h2o还原液中还原3分钟,然后用去离子水清洗1分钟;

[0065]

s007、化学镀铜:将还原后的图形化硅异质结太阳能电池置于75℃的化学镀液中化学镀3分钟,然后用自来水清洗1分钟,化学镀铜液配方包括如下组分:15g/l cuso4·

5h2o、15g/l nah2po2·

h2o、5g/l柠檬酸、2g/lnach3coo

·

3h2o、2g/l十二烷基苯磺酸钠、和2mg/l硫脲;

[0066]

s008、电镀铜:将化学镀铜后的图形化硅异质结太阳能电池置于电镀液中与电源负极相连,磷铜板置于电镀液中与电源正极相连,电镀方式为水平电镀,图形化硅异质结太阳能电池与电源负极相连的方式为多点接触式,电流密度1a/dm2,25℃下电镀10分钟,然后用去离子水清洗1分钟,最后吹干或烘干,即可在图形化硅异质结太阳能电池上制得附着力和导电性良好的金属铜电极。其中电镀液的配方包括如下组分:180g/l cuso4·

5h2o、70ml/l浓硫酸、0.05g/l氯离子、0.005g/l聚二硫二丙烷磺酸钠、0.2ml/l聚乙二醇以及0.005ml/l 5-氨基-1,3,4-噻二唑-2-硫醇。

[0067]

如图3所示,实施例1可在复杂的图形化硅异质结太阳能电池表面制备致密的金属铜栅线,铜栅线宽度可随图形化规格进行定制,无需使用昂贵的pvd等设备,仅需简单的“镀前处理—化学镀铜—电镀铜”工艺即实现了铜金属化,实现了硅异质结太阳能电池的降本目的。

[0068]

实施例2

[0069]

本实施例中,步骤s007中,化学镀铜时间为5分钟,化学镀铜后图形化硅异质结太阳能电池如图4所示;步骤8电镀铜电流密度为2a/dm2,电镀时间为15分钟;本实施例其余设置均与实施例1相同。

[0070]

如图4所示,实施例2制备的铜金属栅线宽度仅为27μm,显著小于当前主流的40μm铜电镀工艺。以图2所示的156.75mm边长的6寸硅片为例,单面160条栅线,即可节省32.5%的银浆料用量,同时光电转化效率提升0.33%,真正实现硅异质结太阳能电池的降本增效。

[0071]

实施例3

[0072]

本实施例中,步骤s007中,化学镀铜时间为8分钟;步骤8电镀铜电流密度为3a/dm2,电镀时间为20分钟;本实施例其余设置均与实施例1相同;在图形化硅异质结太阳能电池上制得的金属铜电极如图5所示。

[0073]

如图5所示,实施例2制备的铜金属栅线宽度仅为32μm,显著小于当前主流的40μm铜电镀工艺。以图2所示的156.75mm边长的6寸硅片为例,单面160条栅线,即可节省20%的银浆料用量,同时光电转化效率提升0.21%,实现了硅异质结太阳能电池的降本增效。

[0074]

对比例

[0075]

以背景技术中,公开号为cn113571606a,专利名称为“一种制备异质结太阳能电池电极的方法和装置”的专利作为对比例。

[0076]

该对比例公开的使用真空镀膜设备预制镍铬合金及铜种子层后再焊接锡合金栅线的异质结电池金属化方法,其所制备金属栅线宽度最小为40μm,且使用了昂贵的真空镀膜设备,工艺复杂,显然达不到本专利的降本增效效果。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。