1.本发明涉及从线电极去除在供线电极插通的管的内部流动的液体的除水机构。

背景技术:

2.在日本特开平05-092322号公报中公开了具有引导管和除水部的线放电加工机。引导管是用于引导水以及线电极的管。除水部设置于引导管的排出侧端部。在除水部设置有与外部的吸引器连接的吸水部。在引导管内流动的流水被吸引器从除水部的吸水部吸引。

技术实现要素:

3.但是,存在不使用吸引器而将在管的内部流动的液体从线电极去除的除水机构的要求。

4.因此,本发明的目的在于解决上述的课题。

5.本发明的方式是一种除水机构,从线电极去除在管的内部流动的液体,所述管供所述线电极插通并引导所述线电极的送出,

6.所述除水机构具有:

7.块,其形成有沿着与重力方向交叉的方向贯通的贯通孔,在所述贯通孔的一端部配置有所述管的排出侧端部;

8.第一引导部,其设置在所述管的排出侧端部与所述贯通孔的另一端部之间,形成有从所述贯通孔的一端部侧向所述贯通孔的另一端部侧引导所述线电极的引导孔;以及

9.第二引导部,其与所述第一引导部隔开间隔地设置于所述贯通孔的另一端部,形成有所述引导孔,

10.所述块包含:

11.气体流路,其在所述第一引导部与所述第二引导部之间与所述贯通孔相连,将从外部供给的压缩气体向所述贯通孔引导;以及

12.排出孔,其在所述第一引导部与所述第二引导部之间与所述贯通孔相连,沿着所述重力方向延伸而与所述块的外部相连。

13.根据本发明的方式,能够在不使用吸引器的情况下从线电极去除加工液。即,在本发明的方式中,从第一引导部流出的加工液因自重而经排出孔排出。另外,附着于线电极的加工液被引导至第一引导部与第二引导部之间的贯通孔的压缩气体吹飞。这样,能够在不使用吸引器的情况下从线电极去除加工液。

附图说明

14.图1是表示实施方式的线放电加工机的结构的概要图。

15.图2是表示实施方式的除水机构的结构的剖视图。

16.图3是着眼于除水机构的内部而表示实施方式的除水机构的图。

17.图4是表示除水机构中的加工液的流动情形的图。

18.图5是表示变形例1的除水机构的结构的剖视图。

具体实施方式

19.[实施方式]

[0020]

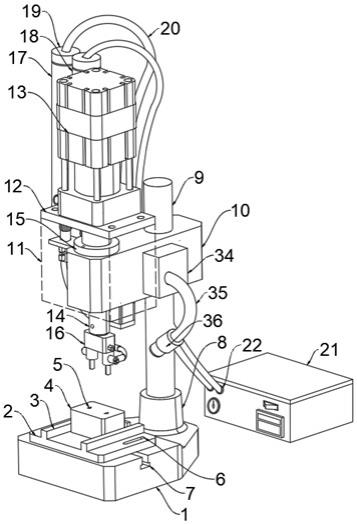

图1是表示实施方式的线放电加工机10的结构的概要图。在图1中表示线放电加工机10具有的轴延伸的x方向、y方向以及z方向。此外,x方向及y方向在面内相互正交,z方向与x方向及y方向分别正交。此外,-z方向是重力作用的方向(重力方向)。

[0021]

线放电加工机10通过对浸渍在液体中的加工对象物与线电极12之间(极间)施加电压而在极间产生的放电,对加工对象物进行加工。线放电加工机10具有:加工机主体14、加工液处理装置16以及控制加工机主体14和加工液处理装置16的控制装置18。

[0022]

线电极12的材质例如是钨系、铜合金系、黄铜系等金属材料。另一方面,加工对象物的材质例如是铁系材料、超硬材料等金属材料。

[0023]

加工机主体14具有向加工对象物(工件)供给线电极12的供给系统20和回收通过了加工对象物的线电极12的回收系统22。

[0024]

供给系统20具有:线轴24、转矩马达26、制动蹄28、制动马达30、张力检测部32以及上模具引导件34。未使用的线电极12卷绕于线轴24。转矩马达26对线轴24赋予转矩。制动蹄28对线电极12赋予基于摩擦的制动力。制动马达30对制动蹄28赋予制动转矩。张力检测部32检测线电极12的张力的大小。上模具引导件34是引导线电极12的部件,配置在加工对象物的上方。

[0025]

回收系统22具有:下模具引导件36、夹送辊38及进给辊40、转矩马达42、回收箱44。下模具引导件36是引导线电极12的部件,配置在加工对象物的下方。夹送辊38和进给辊40夹持线电极12。转矩马达42对进给辊40赋予转矩。回收箱44回收由夹送辊38和进给辊40搬送的线电极12。

[0026]

上模具引导件34具有支承线电极12的支承部34a,下模具引导件36具有支承线电极12的支承部36a。另外,下模具引导件36具有改变线电极12的朝向并向夹送辊38以及进给辊40引导的引导辊36b。

[0027]

此外,上模具引导件34将不含淤渣(加工屑)的清洁的加工液向线电极12与加工对象物的极间喷出。由此,能够通过适于加工的清洁的液体填满极间,能够防止因加工而产生的淤渣导致加工精度降低。下模具引导件36也可以与上模具引导件34一样,将不含淤渣(加工屑)的清洁的加工液向线电极12与加工对象物的极间喷出。

[0028]

加工机主体14具有能够贮存加工液的加工槽46。加工液是加工时使用的液体。作为加工液,例如列举出去离子水等。加工槽46载置于基座部47上。

[0029]

在加工槽46的槽内配置上模具引导件34及下模具引导件36,在上模具引导件34与下模具引导件36之间设置加工对象物。上模具引导件34、下模具引导件36以及加工对象物浸渍在蓄积于加工槽46的加工液中。

[0030]

在加工槽46的侧壁安装有引导线电极12的送出的管48。管48与加工槽46连通。在管48的内部插通经由引导辊36b输送的线电极12,加工槽46的槽内的加工液流入。插通于管48的内部的线电极12被向管48的排出侧端部送出。流入到管48的内部的加工液向管48的排

出侧端部流动。在管48的排出侧端部设置除水机构50。除水机构50从线电极12去除在管48的内部流动的加工液。从除水机构50送出的线电极12经由夹送辊38和进给辊40被回收箱44回收。

[0031]

加工液处理装置16去除在加工槽46产生的淤渣。另外,加工液处理装置16通过调整电阻率、温度等来管理加工液的液质。由加工液处理装置16管理了液质的加工液再次返回到加工槽46,并且至少从上模具引导件34喷出。

[0032]

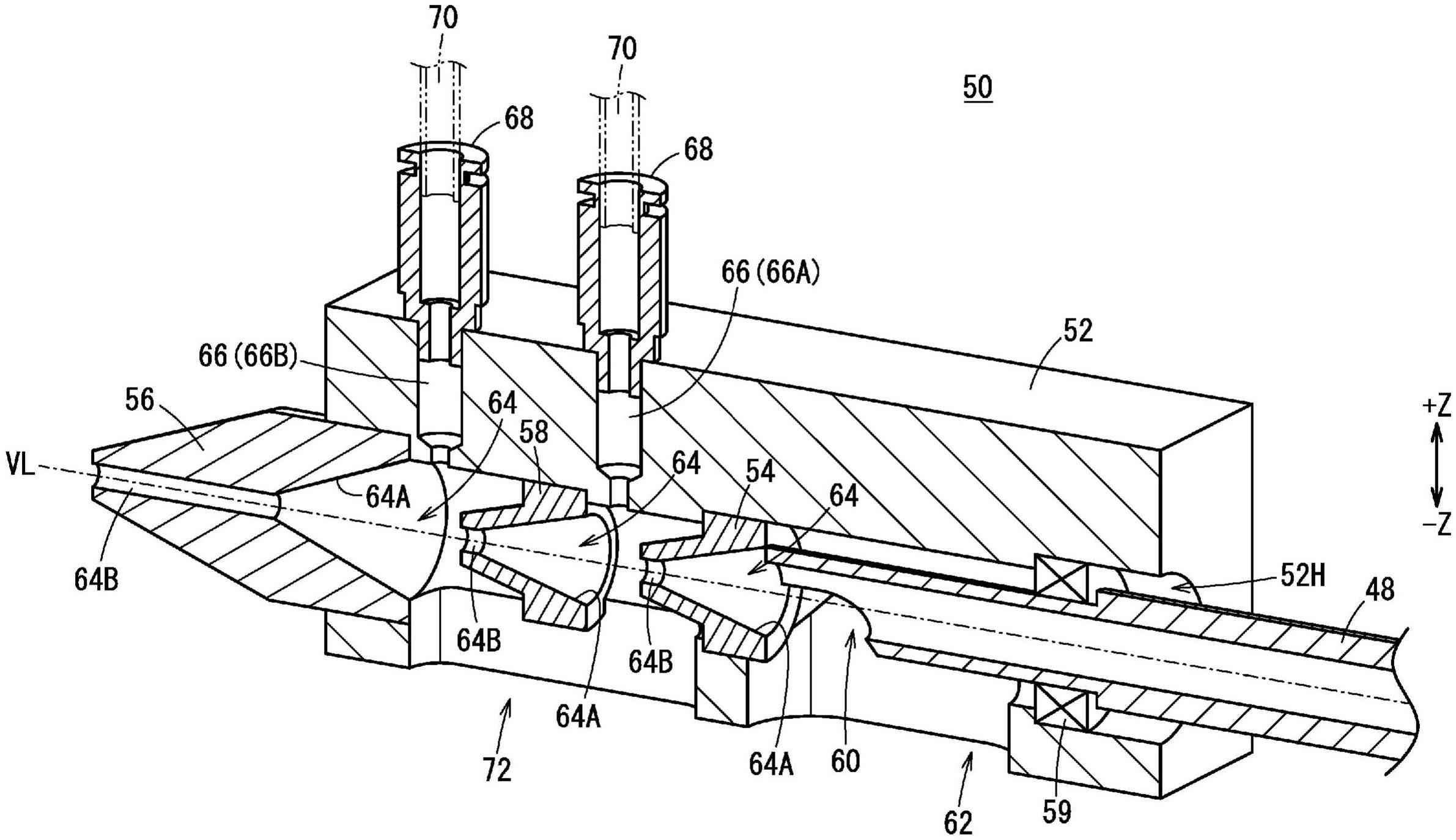

图2是表示实施方式的除水机构50的结构的剖视图。图3是着眼于除水机构50的内部而表示实施方式的除水机构50的图。除水机构50具有:块52、第一引导部54、第二引导部56以及第三引导部58。

[0033]

块52是成为除水机构50的基础的部件。块52例如固定于加工机主体14的壳体壁(参照图1)。在块52形成有沿着与重力方向交叉的方向贯通的贯通孔52h。在本实施方式的情况下,贯通孔52h沿着与重力方向(-z方向)正交的方向贯通。

[0034]

贯通孔52h的一端部是插入线电极12的一侧的端部,贯通孔52h的另一端部是引出线电极12的一侧的端部。以下,将贯通孔52h的一端部称为输入端部,将贯通孔52h的另一端部称为输出端部。

[0035]

在贯通孔52h的输入端部配置管48的排出侧端部。管48的排出侧端部通过固定部件59固定于块52。固定于块52的管48的排出侧端部的假想中心线与贯通孔52h的假想中心线vl大致一致。此外,假想中心线vl是通过贯通孔52h的截面中心的假想的线。另外,管48的假想中心线是通过管的截面中心的假想的线。

[0036]

在管48的排出侧端部设置用于排除从管48的排出侧端部流出的加工液的切口60。切口60沿重力方向(-z方向)设置。通过设置切口60,管48的排出侧端部的内部在块52的贯通孔52h露出。

[0037]

在块52设置有将从切口60流出的加工液沿着重力方向(-z方向)引导至块52的外部的排水流路62。排水流路62沿着重力方向延伸,通过切口60和块52的外部。

[0038]

第一引导部54设置于管48的排出侧端部与贯通孔52h的输出端部侧之间。在第一引导部54形成有将线电极12从贯通孔52h的输入端部侧向输出端部侧引导的引导孔64。引导孔64具有锥形部64a和延伸部64b。通过引导孔64的截面中心的假想中心线与贯通孔52h的假想中心线vl大致一致。

[0039]

锥形部64a形成为从贯通孔52h的输入端部侧越朝向输出端部侧,孔越小。锥形部64a将线电极12的前端引导至延伸部64b。延伸部64b以与锥形部64a的前端的孔的大小相同程度的大小向贯通孔52h的输出端部侧延伸。延伸部64b沿着贯通孔52h贯通的方向形成。延伸部64b一边将线电极12的位置保持在大致固定的位置,一边引导该线电极12的送出。

[0040]

第二引导部56设置于贯通孔52h的输出端部。第二引导部56与第一引导部54分离。第二引导部56的一部分也可以从贯通孔52h的输出端部向块52的外部延伸。在第二引导部56形成有引导孔64。

[0041]

第二引导部56中的引导孔64的延伸部64b也可以比第一引导部54中的引导孔64的延伸部64b长。在第二引导部56的延伸部64b比第一引导部54的延伸部64b长的情况下,与第二引导部56的延伸部64b和第一引导部54的延伸部64b相同的情况相比,第二引导部56能够稳定地引导线电极12的送出。

[0042]

第三引导部58设置于第一引导部54与第二引导部56之间的贯通孔52h。第三引导部58与第一引导部54以及第二引导部56分离。在第三引导部58形成有引导孔64。

[0043]

块52的气体流路66的流出口在第三引导部58与第一引导部54之间的贯通孔52h开口。另外,块52的气体流路66的流出口在第三引导部58与第二引导部56之间的贯通孔52h开口。气体流路66可以由相对于两个流出口的每一个具有独立的流入口的两个流路构成,也可以由相对于两个流出口具有共通的流入口的一个流路构成。在本实施方式中,气体流路66由两个流路构成。此外,将构成气体流路66的两个流路的一方称为第一气体流路66a,将构成气体流路66的两个流路的另一方称为第二气体流路66b。

[0044]

第一气体流路66a具有在第三引导部58与第一引导部54之间与贯通孔52h相连的流出口和与块52的外部相连的流入口。第二气体流路66b具有在第三引导部58与第二引导部56之间与贯通孔52h相连的流出口和与块52的外部相连的流入口。

[0045]

在第一气体流路66a及第二气体流路66b各自的流入口设置有接头部件68。接头部件68是将气体流路66(第一气体流路66a或第二气体流路66b)与气体管70相连的部件。气体管70的一端安装于接头部件68,气体管70的另一端安装于压缩机。压缩机可以是除水机构50专用,也可以不是除水机构50专用。此外,作为不是除水机构50专用的压缩机,例如列举出在切断线电极12的情况下供给用于冷却的压缩气体的压缩机。另外,例如列举出供给用于驱动汽缸泡的压缩气体的压缩机,所述汽缸泡控制输送线电极12的加工液的水流。

[0046]

第一气体流路66a和第二气体流路66b各自的流出口配置在比从贯通孔52h的输入端部侧向输出端部侧引导的线电极12的前进路径靠重力方向(-z方向)的相反方向( z方向)的位置。另外,第一气体流路66a和第二气体流路66b各自的流出口朝向线电极12的前进路径开口。

[0047]

块52的排出孔72的入口在第三引导部58与第一引导部54之间以及第三引导部58与第二引导部56之间的各个贯通孔52h开口。排出孔72可以由相对于两个入口的每一个具有独立的出口的两个通路构成,也可以由相对于两个入口具有共通的出口的一个通路构成,还可以由具有共通的入口和出口的一个通路构成。在本实施方式中,排出孔72由具有共通的入口和出口的一个通路构成。

[0048]

排出孔72沿着重力方向延伸。排出孔72的入口从第三引导部58与第一引导部54之间到第三引导部58与第二引导部56之间与贯通孔52h相连。排出孔72的出口与块52的外部相连。

[0049]

图4是表示除水机构50中的加工液的流动情形的图。从管48的排出侧端部送出的线电极12依次被第一引导部54、第三引导部58、第二引导部56引导。被第二引导部56引导的线电极12被送出到除水机构50的外部。

[0050]

另一方面,经由气体管70从压缩机向除水机构50供给的压缩气体经由第一气体流路66a向从第一引导部54输送到第三引导部58的线电极12吹送。另外,经由气体管70从压缩机向除水机构50供给的压缩气体经由第二气体流路66b向从第三引导部58输送到第二引导部56的线电极12吹送。此外,作为用于压缩气体的气体的具体例,列举出空气等。

[0051]

另一方面,在管48的内部流动的加工液的大部分从设置于管48的排出侧端部的切口60经由排水流路62落下。在管48的内部流动的加工液的极少一部分向第一引导部54的引导孔64飞散。或者,在管48的内部流动的加工液的极少一部分从第一引导部54向贯通孔52h

的输出端部侧流出。或者,在管48的内部流动的加工液的极少一部分附着于线电极12。

[0052]

飞散到第一引导部54的引导孔64的加工液沿着以从贯通孔52h的输出端部侧朝向输入端部侧变低的方式倾斜第一引导部54的内壁面流动,经由排水流路62落下。

[0053]

从第一引导部54向贯通孔52h的输出端部侧流出的加工液因自重而经由排出孔72落下。

[0054]

附着于线电极12的加工液因通过气体流路66吹送的压缩气体而飞散。飞散的加工液附着于块52的内壁面、第三引导部58的内壁面或第二引导部56的内壁面。第三引导部58的内壁面或第二引导部56的内壁面以从贯通孔52h的输出端部侧朝向输入端部侧变低的方式倾斜。附着于内壁面的加工液因自重而沿着内壁面流动,经由排出孔72落下。

[0055]

这样,本实施方式的除水机构50的块52包含向第一引导部54与第二引导部56之间的贯通孔52h引导压缩气体的气体流路66。另外,块52包含在第一引导部54与第二引导部56之间与贯通孔52h相连,沿着重力方向延伸而与块52的外部相连的排出孔72。

[0056]

由此,本实施方式的除水机构50能够将从第一引导部54流出到第一引导部54与第二引导部56之间的加工液因自重而经由排出孔72而排出。另外,除水机构50能够利用被引导至贯通孔52h的压缩气体将附着于通过贯通孔52h的线电极12的加工液吹飞。结果,根据除水机构50,能够在不使用吸引器的情况下从线电极12去除加工液。

[0057]

另外,在本实施方式中,气体流路66的流出口配置在比从贯通孔52h的输入端部侧向输出端部侧引导的线电极12的前进路径靠重力方向的相反方向的位置。由此,能够对线电极12吹送压缩气体,将附着于该线电极12的加工液引导至排出孔72。因此,与气体流路66的流出口未配置在比线电极12的前进路径靠重力方向的相反方向的位置的情况相比,能够高效地去除加工液。

[0058]

另外,在本实施方式中,在管48的排出侧端部的重力方向的壁部设置有切口60。在除水机构50的块52形成有将从该切口60流出的加工液沿着重力方向引导至块52的外部的排水流路62。由此,除水机构50即使使管48与第一引导部54接触,也能够经由排水流路62排出在管48的内部流动的加工液的大部分。结果,除水机构50能够缩短贯通孔52h贯通的方向的块52的长度。并且,除水机构50能够使从管48的排出侧端部流出的加工液的大部分不流入第一引导部54而排出到块52的外部。

[0059]

另外,在本实施方式中,与第一引导部54以及第二引导部56隔开间隔地在第一引导部54与第二引导部56之间的贯通孔52h具有第三引导部58。除此之外,除水机构50的气体流路66在第一引导部54与第三引导部58之间以及第二引导部56与第三引导部58之间与贯通孔52h相连。由此,与不具有第三引导部58的情况相比,能够提高从线电极12去除加工液的可靠性。

[0060]

另外,在本实施方式中,引导孔64具有锥形部64a。锥形部64a形成为从贯通孔52h的输入端部侧越朝向输出端部侧孔越小。由此,引导部(第一引导部54、第二引导部56以及第三引导部58)的内壁面以从贯通孔52h的输出端部侧朝向输入端部侧变低的方式倾斜。因此,能够将飞散到锥形部64a的加工液通过排水流路62或排出孔72排出。

[0061]

[变形例]

[0062]

上述的实施方式也可以如下述那样变形。

[0063]

(变形例1)

[0064]

图5是表示变形例1的除水机构50的结构的剖视图。在图5中,对与上述结构相同的结构标注相同的符号。此外,在本变形例中,省略与上述的说明重复的说明。

[0065]

在本变形例中,没有管48的排出侧端部的切口60(图2),与管48的排出侧端部隔开间隔地设置第一引导部54。由此,与上述的实施方式一样,能够经由排水流路62排出在管48的内部流动的加工液的大部分。

[0066]

(变形例2)

[0067]

第一气体流路66a和第二气体流路66b的至少一方的流出口不限于从线电极12的前进路径向重力方向的相反方向配置的情况。例如,第一气体流路66a和第二气体流路66b的至少一方的流出口也可以配置于从线电极12的前进路径位于重力方向的块52的内壁面。或者,第一气体流路66a和第二气体流路66b的至少一方的流出口也可以配置于与在x方向上通过线电极12的前进路径的面相交的块52的内壁面。

[0068]

(变形例3)

[0069]

第一气体流路66a也可以具有两个以上在第一引导部54与第三引导部58之间与贯通孔52h相连的流出口。另外,第二气体流路66b也可以具有两个以上在第二引导部56与第三引导部58之间与贯通孔52h相连的流出口。这些情况下,与第一气体流路66a或第二气体流路66b的流出口为一个的情况相比,能够提高将附着于线电极12的加工液吹飞的量。

[0070]

(变形例4)

[0071]

也可以不设置第三引导部58。另外,也可以在第一引导部54与第二引导部56之间的贯通孔52h设置两个以上的第三引导部58。在设置两个以上的第三引导部58的情况下,在彼此相邻的第三引导部58之间设置间隔。另外,气体流路66具有在彼此相邻的第三引导部58之间与贯通孔52h相连的流出口。在设置两个以上的第三引导部58的情况下,与第三引导部58为一个的情况相比,能够提高从线电极12去除加工液的量。

[0072]

以下,记载能够从上述的实施方式以及变形例掌握的发明。

[0073]

本发明是除水机构50,从线电极去除在管48的内部流动的液体,所述管48供所述线电极12插通并引导所述线电极的送出,所述除水机构具有:块52,其形成有沿着与重力方向交叉的方向贯通的贯通孔52h,在所述贯通孔的一端部配置有所述管的排出侧端部;第一引导部54,其设置在所述管的排出侧端部与所述贯通孔的另一端部之间,形成有从所述贯通孔的一端部侧向所述贯通孔的另一端部侧引导所述线电极的引导孔64;以及第二引导部56,其与所述第一引导部隔开间隔地设置于所述贯通孔的另一端部,形成有所述引导孔,所述块包含:气体流路66,其在所述第一引导部与所述第二引导部之间与所述贯通孔相连,将从外部供给的压缩气体向所述贯通孔引导;以及排出孔72,其在所述第一引导部与所述第二引导部之间与所述贯通孔相连,沿着所述重力方向延伸而与所述块的外部相连。

[0074]

由此,能够将从第一引导部向贯通孔的输出端部侧流出的加工液因自重经由排出孔而排出,利用被引导至贯通孔的压缩气体将附着于线电极的加工液吹飞。结果,能够在不使用吸引器的情况下从线电极去除加工液。

[0075]

也可以是,所述气体流路的流出口配置在比从所述贯通孔的一端部侧向所述贯通孔的另一端部侧引导的所述线电极的前进路径靠所述重力方向的相反方向的位置。由此,能够对线电极吹送压缩气体,将附着于该线电极的加工液引导至排出孔。因此,与气体流路的流出口未配置在比线电极的前进路径靠重力方向的相反方向的位置的情况相比,能够高

效地去除加工液。

[0076]

也可以是,在所述管的排出侧端部的所述重力方向的壁部设置用于排除所述液体的切口60,所述块包含将从所述切口流出的所述液体沿着所述重力方向引导至所述块的外部的排水流路62。由此,即使使管与第一引导部接触,也能够通过排水流路将在管的内部流动的加工液的大部分排出。结果,能够缩短贯通孔贯通的方向的块的长度。并且,能够使从管的排出侧端部流出的加工液的大部分不流入第一引导部而排出到块的外部。

[0077]

也可以是,与所述管的排出侧端部隔开间隔地设置所述第一引导部,所述块包含将从所述管的排出侧端部流出的所述液体沿着所述重力方向引导至所述块的外部的排水流路。由此,能够通过排水流路将在管的内部流动的加工液的大部分排出。

[0078]

也可以是,除水机构具有:第三引导部58,其与所述第一引导部以及所述第二引导部隔开间隔地设置于所述第一引导部与所述第二引导部之间的所述贯通孔,形成有所述引导孔,所述气体流路在所述第一引导部与所述第三引导部之间以及所述第二引导部与所述第三引导部之间与所述贯通孔相连。由此,与不具有第三引导部的情况相比,能够提高从线电极去除加工液的量。

[0079]

也可以是,所述引导孔具有:锥形部64a,其形成为越朝向所述贯通孔的一端部越小。由此,引导部的内壁面以从贯通孔的输出端部侧朝向输入端部侧变低的方式倾斜。因此,能够将飞散到锥形部的加工液经由排水流路或排出孔排出。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。