1.本实用新型涉及发动机技术领域,特别地涉及一种喷油器拆卸装置。

背景技术:

2.燃油供给系统是发动机的重要组成部分,而喷油器是该系统最重要的部分,喷油器的作用是将燃油喷散成细碎的颗粒以雾状散布在燃烧室内,并与空气混合均匀,喷油器的好坏直接影响发动机的正常工作。

3.在发动机返修返工过程中,需要对喷油器进行拆检,首先需要拆下通过u型卡簧与喷油器相连的回油管,一般通过平头锥子等辅助工具拆卸u型卡簧。

4.但是申请人发现现有技术中至少存在以下问题:喷油器拆检中,u型卡簧的拆卸操作困难,操作过程中容易造成u型卡簧变形,影响零件的使用寿命。

技术实现要素:

5.本技术实施例提供一种喷油器拆卸装置,能够解决现有喷油器拆装中u型卡簧拆卸操作困难,且易造成u型卡簧变形,影响零件使用寿命的问题。

6.第一方面,本技术实施例提供一种喷油器拆卸装置,包括:

7.第一钳部,其具有第一通槽与第一限定面,所述第一通槽的开口位于所述第一钳部的一端上;

8.第二钳部,其与所述第一钳部可转动地连接,所述第二钳部具有第二通槽与第二限定面,所述第二通槽的开口位于所述第二钳部的一端上;以及

9.阻挡部,其与所述第一钳部相连,所述阻挡部位于所述第一通槽内;

10.其中,当所述第一限定面与所述第二限定面相抵接时,所述第一通槽与所述第二通槽相连通以形成供待拆卸件插入的槽体,所述阻挡部穿设于所述第二通槽内,且所述阻挡部、所述第一钳部与所述第二钳部共同形成与所述待拆卸件相抵接的工作面。

11.在一个实施方式中,所述第一钳部与所述第二钳部均包括:

12.钳柄,其具有主体段与弯折段,所述弯折段的与所述主体段相连;以及

13.钳头,其与所述弯折段远离所述主体段的一端相连;

14.其中,所述第一通槽、所述第一限定面均设置于所述第一钳部的所述钳头上;

15.所述第二通槽、所述第二限定面均设置于所述第二钳部的所述钳头上。

16.在一个实施方式中,所述第一通槽与第二通槽均包括:

17.容纳槽,其设置于所述钳头远离所述弯折段的一端上;

18.安装槽,其设置于所述容纳槽内且与所述容纳槽相连通,所述安装槽位于所述容纳槽靠近所述弯折段的一端上,所述安装槽的宽度小于所述容纳槽的宽度以形成台阶面;

19.其中,所述阻挡部位于所述第一钳部的所述安装槽内,当所述第一限定面与所述第二限定面相抵接时,所述阻挡部穿设于所述第二钳部的所述安装槽内。

20.在一个实施方式中,所述阻挡部包括阻挡面,所述阻挡面位于所述阻挡部远离所

述弯折段的一端上,且所述阻挡面与所述待拆卸件的插入方向相垂直;

21.其中,所述阻挡面与所述台阶面相平齐,且所述阻挡面与所述台阶面共同形成所述工作面。

22.在一个实施方式中,所述钳头包括:

23.支撑段,其与所述钳柄相连;

24.夹持段,其与所述支撑段相连,所述夹持段与所述待拆卸件的插入方向相平行;

25.其中,所述第一限定面位于所述第一钳部的所述夹持段上,所述第二限定面位于所述第二钳部的所述夹持段上。

26.在一个实施方式中,所述第一钳部的所述支撑段与所述第二钳部的所述支撑段之间的距离沿所述待拆卸件的插入方向逐渐增大。

27.在一个实施方式中,所述支撑段为圆弧形,所述夹持段与所述支撑段相切。

28.在一个实施方式中,所述第一钳部的所述夹持段上具有第一支撑面,所述第一支撑面与所述第一限定面相对设置;

29.所述第二钳部的所述夹持段上具有第二支撑面,所述第二支撑面与所述第二限定面相对设置;

30.其中,所述阻挡部具有辅助面,所述辅助面与所述第一支撑面相平齐。

31.在一个实施方式中,所述第一钳部的所述弯折段与所述第二钳部的所述弯折段通过销轴可转动地连接。

32.在一个实施方式中,所述容纳槽为矩形通槽。

33.与现有技术相比,本技术实施例的优点在于,通过设置槽体供u型卡簧插入,通过设置工作面与u型卡簧相抵接,推动u型卡簧运动,使u型卡簧的锁紧部推出,u型卡簧解除锁止状态,从而u型卡簧不再起到限位连接喷油器与回油管的作用,整个拆卸操作简单方便,且相较于现有的通过平头锥子等辅助工具拆卸u型卡簧,本技术通过设置工作面增加与u型卡簧的接触面积,使u型卡簧受力均匀,避免u型卡簧在拆卸过程中受到损坏,保证u型卡簧的完整性,在检修完成后可以继续使用。通过设置供阻挡部穿设的通槽,避免阻挡部与第二钳部发生干涉。通过转动连接的第一钳部与第二钳部,在u型卡簧解除锁止状态后,使第一限定面与第二限定面相背运动,第一钳部或第二钳部推动回油管向远离喷油器的方向运动,回油管与喷油器脱开,无需更换工具即可轻松完成回油管与喷油器的拆卸,从而提高拆卸效率。

附图说明

34.在下文中将基于实施例并参考附图来对本实用新型进行更详细的描述。

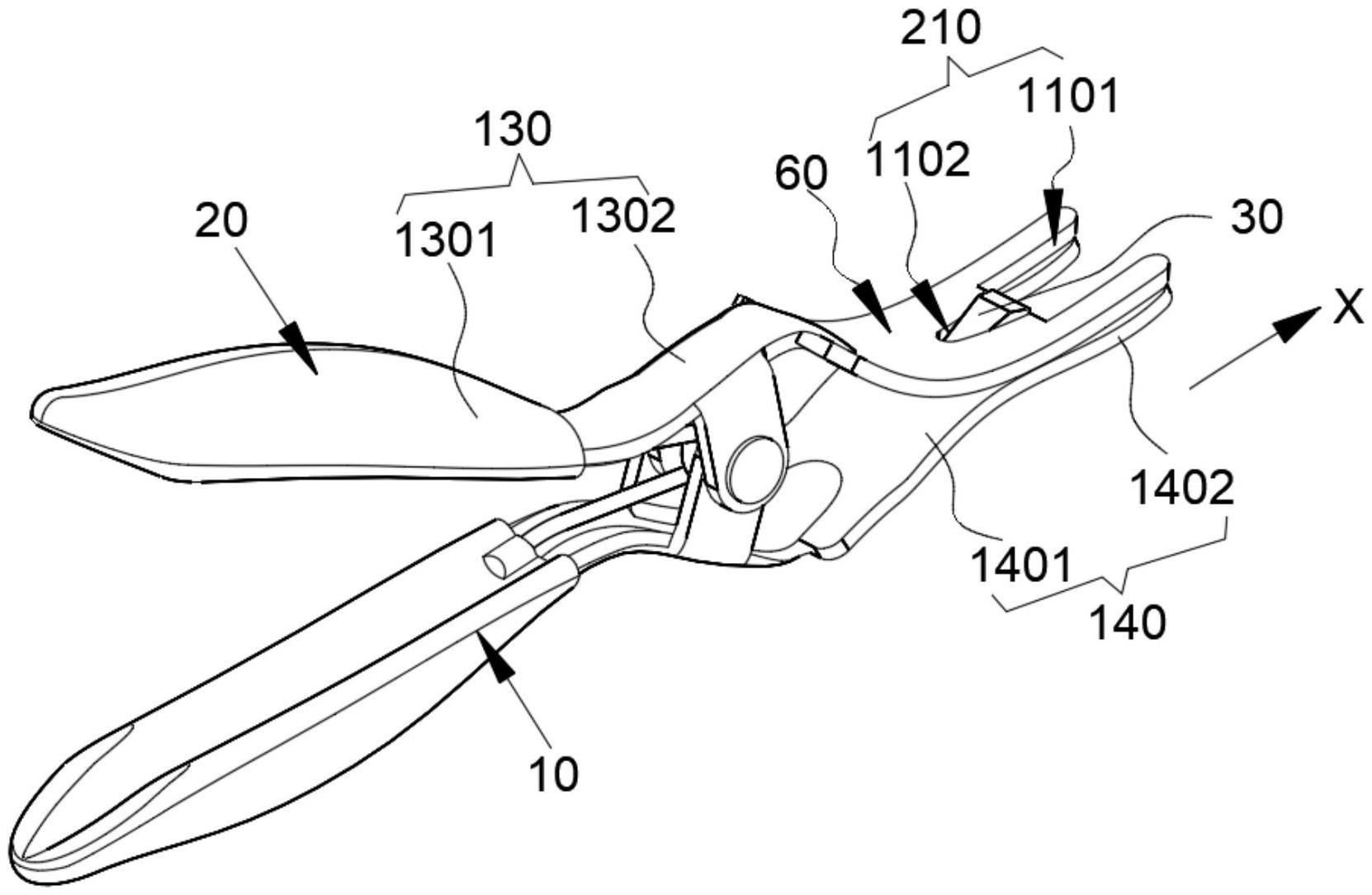

35.图1是本实用新型的实施例提供的喷油器拆卸装置的立体结构示意图;

36.图2是图1中实施例提供的喷油器拆卸装置在另一视角下的立体结构示意图;

37.图3是现有技术中喷油器与回油管通过u型卡簧连接的结构示意图。

38.附图标记:

39.10、第一钳部;110、第一通槽;1101、容纳槽;1102、安装槽;1103、台阶面;130、钳柄;1301、主体段;1302、弯折段;140、钳头;1401、支撑段;1402、夹持段;20、第二钳部;210、第二通槽;30、阻挡部;310、阻挡面;320、辅助面;40、工作面;50、第一支撑面;60、第二支撑

面;70、回油管;80、喷油器;90、u型卡簧;910、锁紧部。

具体实施方式

40.下面将结合附图对本实用新型作进一步说明。

41.如图3所示,喷油器80与回油管70通过u型卡簧90相连,且喷油器80与回油管70之间设置有回油管o型圈,以起到密封作用。如图3所示,u型卡簧90具有锁紧部910,锁紧部910向内收缩。在发动机返修返工过程中,需要对喷油器80进行拆检,首先需要拆下u型卡簧90,一般通过人工手持平头锥子等辅助工具推动u型卡簧90,使u型卡簧90的锁紧部910推出,使u型卡簧90不再起到限位连接喷油器80与回油管70的作用。

42.但是申请人发现现有技术中至少存在以下问题:喷油器拆检过程中,u型卡簧的拆卸操作困难,操作过程中平头锥子等辅助工具容易造成u型卡簧变形,影响零件的使用寿命。

43.为了解决上述技术问题,本技术至少一实施例提供一种喷油器拆卸装置,包括第一钳部10、第二钳部20以及阻挡部30;第一钳部10具有第一通槽与第一限定面,第一通槽的开口位于第一钳部10的一端上;第二钳部20与第一钳部10可转动地连接,第二钳部20具有第二通槽210与第二限定面,第二通槽210的开口位于第二钳部20的一端上;阻挡部30与第一钳部10相连,阻挡部30位于第一通槽内;其中,当第一限定面与第二限定面相抵接时,第一通槽与第二通槽210相连通以形成供待拆卸件插入的槽体,阻挡部30穿设于第二通槽210内,且阻挡部30、第一钳部10与第二钳部20共同形成与待拆卸件相抵接的工作面40。

44.由上可见,通过设置槽体供u型卡簧插入,通过设置工作面40与u型卡簧相抵接,推动u型卡簧运动,使u型卡簧的锁紧部推出,u型卡簧解除锁止状态,从而u型卡簧不再起到限位连接喷油器与回油管的作用,整个拆卸操作简单方便,且相较于现有的通过平头锥子等辅助工具拆卸u型卡簧,本技术通过设置工作面40增加与u型卡簧的接触面积,使u型卡簧受力均匀,避免u型卡簧在拆卸过程中受到损坏,保证u型卡簧的完整性,在检修完成后可以继续使用。通过设置供阻挡部30穿设的通槽,避免阻挡部30与第二钳部20发生干涉。通过转动连接的第一钳部10与第二钳部20,在u型卡簧解除锁止状态后,使第一限定面与第二限定面相背运动,第一钳部10或第二钳部20推动回油管向远离喷油器的方向运动,回油管与喷油器脱开,无需更换工具即可轻松完成回油管与喷油器的拆卸,从而提高拆卸效率。

45.如图1、图2所示,喷油器拆卸装置包括第一钳部10、第二钳部20以及阻挡部30;

46.第一钳部10具有第一通槽与第一限定面,第一通槽的开口位于第一钳部10的一端上。需要说明的是,第一钳部10可以采用合金钢材质。

47.第二钳部20与第一钳部10可转动地连接,第二钳部20具有第二通槽210与第二限定面,第二通槽210的开口位于第二钳部20的一端上。需要说明的是,第二钳部20可以采用合金钢材质。还需要说明的是,第二钳部20与第一钳部10关于转动连接点对称。通过设置转动连接的第一钳部10与第二钳部20,可配合阻挡部30工作,在阻挡部30解除u型卡簧的锁紧状态后,第一钳部10或第二钳部20可使回油管与喷油器脱开,无需更换工具即可轻松完成回油管与喷油器的拆卸,提高拆卸速度。

48.阻挡部30与第一钳部10相连,阻挡部30位于第一通槽内。需要说明的是,阻挡部30可以采用合金钢材质,阻挡部30与第一钳部10可以通过一体成型的方式实现相连。

49.其中,当第一限定面与第二限定面相抵接时,第一通槽与第二通槽210相连通以形成供待拆卸件插入的槽体,阻挡部30穿设于第二通槽210内,且阻挡部30、第一钳部10与第二钳部20共同形成与待拆卸件相抵接的工作面40。需要说明的是,相较于现有的通过平头锥子等辅助工具拆卸u型卡簧,本技术通过设置工作面40增加与u型卡簧的接触面积,使u型卡簧受力均匀,避免u型卡簧在拆卸过程中受到损坏,保证u型卡簧的完整性,在检修完成后可以继续使用,同时本技术拆卸u型卡簧的操作简单方便。

50.如图1、图2所示,在一些实施例中,第一钳部10与第二钳部20均包括钳柄130以及钳头140;钳柄130具有主体段1301与弯折段1302,弯折段1302的与主体段1301相连。需要说明的是,钳柄130与钳头140可以通过一体成型的方式相连。还需要说明的是,弯折段1302上具有弯折角,且弯折角处可圆弧过渡,以减少应力集中,提高强度。

51.钳头140与弯折段1302远离主体段1301的一端相连;其中,第一通槽、第一限定面均设置于第一钳部10的钳头140上;第二通槽210、第二限定面均设置于第二钳部20的钳头140上。需要说明的是,钳柄130远离钳头140的一端与转动连接点之间的距离大于钳头140远离钳柄130的一端与转动连接点之间的距离为,从而形成杠杆结构,使用户可以轻松操作。

52.如图1、图2所示,在一些实施例中,第一通槽与第二通槽210均包括容纳槽1101以及安装槽1102;容纳槽1101设置于钳头140远离弯折段1302的一端上;安装槽1102设置于容纳槽1101内且与容纳槽1101相连通,且安装槽1102位于容纳槽1101靠近弯折段1302的一端上,安装槽1102的宽度小于容纳槽1101的宽度以形成台阶面1103。示例性地,在一些实施例中,容纳槽1101为矩形通槽。

53.其中,阻挡部30位于第一钳部10的安装槽1102内,当第一限定面与第二限定面相抵接时,阻挡部30穿设于第二钳部20的安装槽1102内。需要说明的是,阻挡部30可使第一钳部10的容纳槽1101与安装槽1102相分隔,使第二钳部20的容纳槽1101与安装槽1102相分隔。

54.通过设置安装槽1102为阻挡部30提供安装位置,设置容纳槽1101为u型卡簧插入提供空间,同时容纳槽1101还可预留出通道,使钳头140可分别与回油管的两侧抵接,回油管两侧受力均匀,有效避免回油管o型圈的损坏,从而保证回油管o型圈的完整性,实现回油管o型圈的再利用。通过限定安装槽1102与容纳槽1101的宽度,避免安装槽1102的宽度过小,保证u型卡簧可顺利插入,同时进一步增加工作面40的宽度,从而增加与u型卡簧的接触面积。

55.如图1、图2所示,在一些实施例中,阻挡部30包括阻挡面310,阻挡面310位于阻挡部30远离弯折段1302的一端上,且阻挡面310与待拆卸件的插入方向相垂直;其中,阻挡面310与台阶面1103相平齐,且阻挡面310与台阶面1103共同形成工作面40。需要说明的是,如图1所示,待拆卸件的插入方向与x方向相平行。

56.如图1、图2所示,在一些实施例中,钳头140包括支撑段1401以及夹持段1402;支撑段1401与钳柄130相连;夹持段1402与支撑段1401相连,夹持段1402与待拆卸件的插入方向相平行;其中,第一限定面位于第一钳部10的夹持段1402上,第二限定面位于第二钳部20的夹持段1402上。需要说明的是,夹持段1402与支撑段1401可以通过一体成型的方式相连。还需要说明的是,第一限定面、第二限定面与待拆卸件的插入方向相平行,通过设置第一限定

面与第二限定面,第一限定面与第二限定面可配合夹紧物品,使拆卸装置可作为钳子使用,从而增加拆卸装置的使用功能。

57.如图1、图2所示,在一些实施例中,第一钳部10的支撑段1401与第二钳部20的支撑段1401之间的距离沿待拆卸件的插入方向逐渐增大。示例性地,支撑段1401为圆弧形,夹持段1402与支撑段1401相切。通过限定第一钳部10的支撑段1401与第二钳部20的支撑段1401之间的距离,提高拆卸装置的实用性与可靠性。

58.如图1、图2所示,在一些实施例中,第一钳部10的夹持段1402上具有第一支撑面50,第一支撑面50与第一限定面相对设置;第二钳部20的夹持段1402上具有第二支撑面60,第二支撑面60与第二限定面相对设置;其中,阻挡部具有辅助面320,辅助面320与第一支撑面50相平齐。

59.可通过第一支撑面50与回油管相抵接,压下钳柄130,钳头140张开,从而使回油管与喷油器脱开;当然,也可通过第二支撑面60与回油管相抵接,压下钳柄130,钳头140张开,从而使回油管与喷油器脱开。通过设置辅助面320与第一支撑面50相平齐,避免阻挡部对回油管造成干涉,使回油管受到损坏。

60.如图1所示,在一些实施例中,第一钳部10的弯折段1302与第二钳部20的弯折段1302通过销轴可转动地连接。需要说明的是,销轴和第一钳部10与第二钳部20的转动连接点同轴设置,所以第一钳部10与第二钳部20关于销轴对称。

61.虽然已经参考优选实施例对本实用新型进行了描述,但在不脱离本实用新型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本实用新型并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。