1.本发明涉及电池领域,尤其是一种在电池壳体上加工防爆片焊接孔的方法。

背景技术:

2.铝壳电池上的安全装置是防爆片,防爆片为一层薄铝片,焊接在防爆片孔上,在壳体内部气体压力超过一定阈值后,防爆片破裂泄压,避免电池发生爆炸;贴在防爆片上表面的一层塑料保护膜为防爆片保护膜,用于隔绝电解液滴到防爆片上,并防止电池转运过程中,损伤防爆片。现有技术中,防爆片焊接孔布置在铝壳盖板上,通过模具冲压出焊接孔位置,并在冲孔的两侧冲出台阶,内表面台阶焊接防爆片,外表面安装塑料保护膜,如此仅适合在盖板上加工防爆片焊接孔,无法实现在壳体上加工防爆片焊接孔;防爆片布置在盖板上,一方面增加了盖板的加工难度,另一方面,也降低了盖板的强度,此外,防爆片设置在盖板上,电芯热失控后防爆片爆开,电解液喷出,造成对盖板上温度、电压采集线的损伤,且易造成相邻电池的二次伤害。

3.例如,一种在中国专利文献上公开的“一种圆柱形电池”,其公告号cn207637927u,包括呈中空的圆柱状且一端开口的壳体、位于所述壳体开口一端的盖帽及收容于所述壳体与所述盖帽围成的壳内空间中的电极组件;所述圆柱形电池还包括收容于所述壳内空间中并沿所述壳体的中心轴依次排列设置的集流片、ptc热敏电阻、孔板及防爆片,且所述防爆片位于靠近所述盖帽的一侧;所述防爆片中部向远离所述盖帽的方向凸起形成凸部,所述凸部焊接于所述孔板;所述集流片与所述电极组件的正极片相连接,所述ptc热敏电阻的两侧分别焊接于所述集流片相背于所述电极组件的一侧及所述孔板相背于所述凸部的一侧。缺点是防爆片布置在盖板上,一方面增加了盖板的加工难度,另一方面,也降低了盖板的强度,此外,防爆片设置在盖板上,电芯热失控后防爆片爆开,电解液喷出,造成对盖板上温度、电压采集线的损伤,且易造成相邻电池的二次伤害。

技术实现要素:

4.本发明的目的是为了克服现有技术中防爆片布置在盖板上,增加盖板加工难度,降低盖板强度,且电芯热失控防爆片爆开对电池损伤的问题,提供了一种在电池壳体上加工防爆片焊接孔的方法,实现在壳体表面上加工防爆片焊接孔,加工位置和加工形状可根据需求任意设定,避免了传统加工方法仅能将防爆片加工在盖板上的限制,且降低盖板的加工成本。

5.为了实现上述目的,本发明采用以下技术方案:一种在电池壳体上加工防爆片焊接孔的方法,包括:s1,在壳体任一平面的所需位置,加工出用于焊接防爆片的通孔;s2,在通孔的基础上,加工出第一台阶,第一台阶内轮廓比防爆片外轮廓的尺寸稍大,第一台阶内轮廓与防爆片外轮廓之间存在间隙;s3,在第一台阶的基础上,加工出第二台阶,第二台阶内轮廓比防爆片保护膜的外

轮廓尺寸稍大,第二台阶内轮廓与防爆片保护膜之间存在间隙。

6.通过实施上述技术方案,可以根据需要,将防爆片焊接孔布局在壳体侧面或底部等任一平面,且可根据需要,在不同所需位置,布置所需数量、所需尺寸的焊接孔,可以实现在壳体表面上加工防爆片焊接孔,加工位置和加工形状可根据需求任意设定,避免了传统加工方法仅能将防爆片加工在盖板上的限制。同时,本专利提出的加工方法,间接的降低了盖板的加工成本,实现了在壳体上加工防爆片焊接孔的目的,可以实现在任一面、不同位置布置所需数量的防爆阀,提高电池的安全性。

7.作为优选,根据步骤s2中所述的第一台阶的高度等于防爆片的厚度与防爆片保护膜厚度之和。第一台阶的高度等于防爆片高度与防爆片保护膜厚度之和,如此便于将防爆片和防爆片保护膜布置在第一台阶内。

8.作为优选,根据步骤s3中所述的第二台阶的高度等于防爆片保护膜的厚度。如此,便于将防爆片保护膜布置在第二台阶内。

9.作为优选,所述通孔的尺寸比防爆片尺寸小1.5mm-2.5mm,通孔的加工方法为模具冲孔、铣床切削或激光打孔中的任一方法。防爆片的尺寸略大于通孔的尺寸便于防爆片焊接布置在通孔上。

10.作为优选,所述第一台阶内轮廓与防爆片外轮廓之间的间隙为40μm-120μm,第一台阶的加工方法为激光刻蚀或铣床加工。

11.作为优选,第二台阶内轮廓与防爆片保护膜之间的间隙为40μm-120μm,第二台阶的加工方法为激光刻蚀或铣床加工。

12.作为优选,所述防爆片的形状为圆形、矩形、圆角矩形、椭圆形、三角形或多边形中的任一形状。防爆片可根据实际需要,不限形状,不限布局在壳体上的位置,不限数量,不限尺寸。

13.本发明具有如下有益效果:(1)实现在壳体表面上加工防爆片焊接孔,加工位置和加工形状可根据需求任意设定,避免了传统加工方法仅能将防爆片加工在盖板上的限制,且降低盖板的加工成本;(2)实现了在壳体上加工防爆片焊接孔的目的,可以实现在任一面、不同位置布置所需数量的防爆阀,提高电池的安全性。

具体实施方式

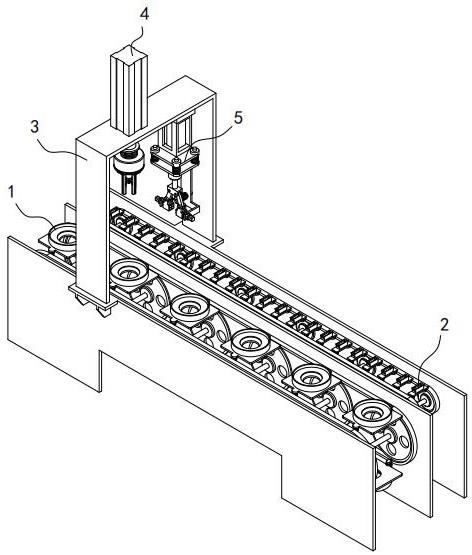

14.下面结合实例对本发明进一步说明。

15.实施例一:本实施例提出一种在电池壳体上加工防爆片焊接孔的方法,包括以下步骤:s1,在壳体任一平面的所需位置,加工出用于焊接防爆片的通孔,通孔的尺寸比防爆片尺寸小1.5mm-2.5mm,通孔的加工方法为模具冲孔、铣床切削或激光打孔中的任一方法;s2,在通孔的基础上,加工出第一台阶,第一台阶内轮廓比防爆片外轮廓的尺寸稍大,第一台阶的高度等于防爆片的厚度与防爆片保护膜厚度之和,第一台阶内轮廓与防爆片外轮廓之间存在间隙,第一台阶内轮廓与防爆片外轮廓之间的间隙为40μm-120μm,第一台阶的加工方法为激光刻蚀或铣床加工;s3,在第一台阶的基础上,加工出第二台阶,第二台阶内轮廓比防爆片保护膜的外

轮廓尺寸稍大,第二台阶的高度等于防爆片保护膜的厚度,第二台阶内轮廓与防爆片保护膜之间存在间隙,第二台阶内轮廓与防爆片保护膜之间的间隙为40μm-120μm,第二台阶的加工方法为激光刻蚀或铣床加工。

16.上述技术方案中,第一台阶的高度等于防爆片高度与防爆片保护膜厚度之和,便于将防爆片和防爆片保护膜布置在第一台阶内,第二台阶的高度等于防爆片保护膜的厚度便于将防爆片保护膜布置在第二台阶内,防爆片的尺寸略大于通孔的尺寸便于防爆片焊接布置在通孔上,防爆片的形状为圆形、矩形、圆角矩形、椭圆形、三角形或多边形中的任一形状,防爆片可根据实际需要,不限形状,不限布局在壳体上的位置,不限数量,不限尺寸;铝壳电池上的安全装置是防爆片,防爆片为一层薄铝片,焊接在防爆片孔上,在壳体内部气体压力超过一定阈值后,防爆片破裂泄压,避免电池发生爆炸;贴在防爆片上表面的一层塑料保护膜为防爆片保护膜,用于隔绝电解液滴到防爆片上,并防止电池转运过程中,损伤防爆片;可以根据需要,将防爆片焊接孔布局在壳体侧面或底部等任一平面,且可根据需要,在不同所需位置,布置所需数量、所需尺寸的焊接孔,可以实现在壳体表面上加工防爆片焊接孔,加工位置和加工形状可根据需求任意设定,避免了传统加工方法仅能将防爆片加工在盖板上的限制。同时,本专利提出的加工方法,间接的降低了盖板的加工成本,实现了在壳体上加工防爆片焊接孔的目的,可以实现在任一面、不同位置布置所需数量的防爆阀,提高电池的安全性。

17.实施例二:对于在壳体上布置直径15mm、厚度0.5mm圆形防爆片,焊接孔加工加工过程如下:用冲孔模具冲出直径13mm的通孔;用铣床加工出第一台阶,第一台阶的直径为15mm,第一台阶深度0.7mm;用铣床加工出第二台阶,第二台阶的直径17mm,第二台阶高度0.2mm;加工完成后,第一台阶用于焊接直径15mm,厚度0.5mm的防爆片,第二台阶用于安置直径17mm,厚度0.2mm的防爆片保护膜。

18.本发明具有如下有益效果:实现在壳体表面上加工防爆片焊接孔,加工位置和加工形状可根据需求任意设定,避免了传统加工方法仅能将防爆片加工在盖板上的限制,且降低盖板的加工成本;实现了在壳体上加工防爆片焊接孔的目的,可以实现在任一面、不同位置布置所需数量的防爆阀,提高电池的安全性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。