1.本发明属于超高压设备技术领域,特别涉及一种可排气的超高压容器及排气方法。

背景技术:

2.超高压容器的排气,是超高设备运行过程中非常重要的环节之一,对于超高压等静压机而言,容器内气体的存在,不仅影响了工件的表面质量而且极容易造成高压泄漏,甚至产生安全事故等。

3.目前的超高压等静压机的排气,一般采用排气阀,专利202220788458.8就给出了一种等静压机排气阀的新结构。但是采用排气阀存在以下问题:1.排气阀寿命较短,需要经常性的检查更换。2.排气阀的可靠性并不高。3.采用排气阀也不能保证将容器内的气体排干净。4.排气阀极容易泄漏,同时也是安全隐患点。5.对于超高压的排气阀,加工制造难度较大,成本很高。

4.因此,急需一种全新的超高压容器排气方法及装置解决上述问题,既能安全可靠的将容器内的气体排干净,同时又不会造成泄漏,并适用于超高压设备的运行。

技术实现要素:

5.针对上述问题,本发明的目的是提供一种可排气的超高压容器及排气方法,通过可排气端盖上下移动,使超高压容器内的气体从可排气端盖与容器内壳体之间的间隙排出,在快速安全排出超高压容器内气体的同时,不会造成泄漏,适用于超高压设备的运行。

6.本发明的技术方案在于:一种可排气的超高压容器,包括超高压容器本体和安装在所述超高压容器本体顶部的可排气端盖,所述超高压容器本体包括容器内壳体,所述容器内壳体外侧设有容器外壳体,所述容器内壳体内侧底部设有容器底座,所述容器底座中部设有充液孔,所述可排气端盖包括端盖帽、端盖安装底座和油缸,所述端盖帽与所述容器内壳体内腔相匹配,所述端盖安装底座固定安装在所述容器外壳体外侧上部,所述端盖安装底座上固定设有所述油缸,所述端盖帽侧面固定连接有连接杆,所述油缸的活动伸出端与所述连接杆远离所述端盖帽一侧的下端面固定连接。

7.所述油缸的活动伸出端的轴线与所述容器内壳体中心轴线相平行,所述容器内壳体中心轴线与所述端盖帽中心轴线相重合。

8.所述端盖帽为分段圆柱体结构,自上而下分为第一圆柱体和第二圆柱体,所述第一圆柱体直径大于第二圆柱体直径,所述容器内壳体内腔为分段圆柱腔体结构,自上而下分为第一圆柱腔和第二圆柱腔,所述第一圆柱腔直径大于第二圆柱腔直径,所述第二圆柱腔直径与所述第二圆柱体直径相同,所述第一圆柱腔直径大于所述第一圆柱体直径。

9.所述第一圆柱体和第二圆柱体之间设有圆柱体过渡段,所述圆柱体过渡段为圆台形,所述第一圆柱腔和第二圆柱腔之间设有圆柱腔过渡段,所述圆柱腔过渡段与所述圆柱体过渡段的形状相匹配。

10.所述第二圆柱体下部侧面设有超高压密封件。

11.所述第一圆柱腔直径大于所述第一圆柱体直径,二者之间的差值范围为2mm~5mm。

12.一种超高压容器排气方法,使用如上所述一种可排气的超高压容器,包括以下步骤:s1:首先驱动油缸活动伸出端向上运动,带动可排气端盖的端盖帽上升,让端盖帽第二圆柱体的下端位于容器内壳体第一圆柱腔内,此时为排气位,第二圆柱体与第一圆柱腔之间存在间隙;s2:通过容器底座中部设有充液孔给容器内壳体内填充介质,直到介质没过第二圆柱体,此时容器内壳体内的第二圆柱腔内已经充满了介质,容器内壳体完成排气;s3:驱动油缸活动伸出端向下运动,带动可排气端盖的端盖帽下降,让端盖帽第二圆柱体的下端位于容器内壳体第二圆柱腔内,形成密封后,持续充介质加压,直到容器内壳体内压力达到额定的工作压力。

13.本发明的技术效果在于:本发明通过端盖帽设置为分段圆柱体结构,容器内壳体内腔设置为分段圆柱腔体结构,端盖帽在容器内壳体内腔之间不同位置,既可以实现容器内气体通过端盖帽与容器内壳体内腔间的间隙自然排出,又可以实现端盖帽与容器内壳体内腔间的密封,在快速安全排出超高压容器内气体的同时,不会造成泄漏,适用于超高压设备的运行,解决了现有超高压设备排气依靠排气阀,带来安全隐患和排气不干净的问题。

14.以下将结合附图进行进一步的说明。

附图说明

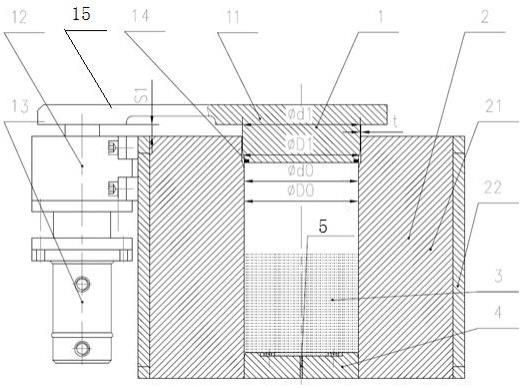

15.图1为本发明实施例一种可排气的超高压容器在排气位的结构示意图。

16.图2为本发明实施例一种可排气的超高压容器在充液位的结构示意图。

17.图3为本发明实施例一种可排气的超高压容器在加压位的结构示意图。

18.附图标记:1-可排气端盖,11-端盖帽,12-端盖安装底座,13-油缸,14-超高压密封件,15-连接杆,2-超高压容器本体,21-容器内壳体,22-容器外壳体,3-介质,4-容器底座,5-充液孔。

具体实施方式实施例1

19.如图1~图3所示,一种可排气的超高压容器,包括超高压容器本体2和安装在所述超高压容器本体2顶部的可排气端盖1,所述超高压容器本体2包括容器内壳体21,所述容器内壳体21外侧设有容器外壳体22,所述容器内壳体21内侧底部设有容器底座4,所述容器底座4中部设有充液孔5,所述可排气端盖1包括端盖帽11、端盖安装底座12和油缸13,所述端盖帽11与所述容器内壳体21内腔相匹配,所述端盖安装底座12固定安装在所述容器外壳体22外侧上部,所述端盖安装底座12上固定设有所述油缸13,所述端盖帽11侧面固定连接有连接杆15,所述油缸13的活动伸出端与所述连接杆15远离所述端盖帽11一侧的下端面固定连接。

20.实际使用过程中,本发明首先驱动油缸13活动伸出端向上运动,带动可排气端盖1

的端盖帽11上升,让端盖帽11与容器内壳体21内腔腔之间存在间隙;通过容器底座4中部设有充液孔5给容器内壳体21内填充介质3,实现容器内壳体21的排气,实现容器内气体通过端盖帽与容器内壳体内腔间的间隙自然排出,又可以实现端盖帽与容器内壳体内腔间的密封,在快速安全排出超高压容器内气体的同时,不会造成泄漏,适用于超高压设备的运行,解决了现有超高压设备排气依靠排气阀,带来安全隐患和排气不干净的问题。

实施例2

21.优选的,在实施例1的基础上,本实施例中,所述油缸13的活动伸出端的轴线与所述容器内壳体21中心轴线相平行,所述容器内壳体21中心轴线与所述端盖帽11中心轴线相重合。

22.实际使用过程中,本发明所述油缸13的活动伸出端的轴线与所述容器内壳体21中心轴线相平行,所述容器内壳体21中心轴线与所述端盖帽11中心轴线相重合,保证端盖帽11在上下运动过程中,既可以实现容器内气体通过端盖帽与容器内壳体内腔间的间隙自然排出,又可以实现端盖帽与容器内壳体内腔间的密封。

实施例3

23.优选的,在实施例1或实施例2的基础上,本实施例中,所述端盖帽11为分段圆柱体结构,自上而下分为第一圆柱体和第二圆柱体,所述第一圆柱体直径

ø

d1大于第二圆柱体直径

ø

d0,所述容器内壳体21内腔为分段圆柱腔体结构,自上而下分为第一圆柱腔和第二圆柱腔,所述第一圆柱腔直径

ø

d1大于第二圆柱腔直径

ø

d0,所述第二圆柱腔直径与所述第二圆柱体直径相同,所述第一圆柱腔直径大于所述第一圆柱体直径。

24.实际使用过程中,本发明首先驱动油缸13活动伸出端向上运动,带动可排气端盖1的端盖帽11上升,运动距离s1,让端盖帽11第二圆柱体的下端位于容器内壳体21第一圆柱腔内,此时为排气位,第二圆柱体与第一圆柱腔之间存在间隙t;通过容器底座4中部设有充液孔5给容器内壳体21内填充介质3,直到介质3没过第二圆柱体,此时容器内壳体21内的第二圆柱腔内已经充满了介质3,容器内壳体21完成排气;驱动油缸13活动伸出端向下运动,带动可排气端盖1的端盖帽11下降,让端盖帽11第二圆柱体的下端位于容器内壳体21第二圆柱腔内,形成密封后,持续充介质3加压,直到容器内壳体21内压力达到额定的工作压力。本发明既可以实现容器内气体通过端盖帽与容器内壳体内腔间的间隙自然排出,又可以实现端盖帽与容器内壳体内腔间的密封,在快速安全排出超高压容器内气体的同时,不会造成泄漏,适用于超高压设备的运行,解决了现有超高压设备排气依靠排气阀,带来安全隐患和排气不干净的问题。

实施例4

25.优选的,在实施例1的基础上,本实施例中,所述第一圆柱体和第二圆柱体之间设有圆柱体过渡段,所述圆柱体过渡段为圆台形,所述第一圆柱腔和第二圆柱腔之间设有圆柱腔过渡段,所述圆柱腔过渡段与所述圆柱体过渡段的形状相匹配。

26.实际使用过程中,本发明所述第一圆柱体和第二圆柱体之间设有圆柱体过渡段,所述圆柱体过渡段为圆台形,所述第一圆柱腔和第二圆柱腔之间设有圆柱腔过渡段,所述

圆柱腔过渡段与所述圆柱体过渡段的形状相匹配,便于实现端盖帽与容器内壳体内腔间的密封。

实施例5

27.优选的,在实施例1或实施例4的基础上,本实施例中,所述第二圆柱体下部侧面设有超高压密封件14。

28.实际使用过程中,本发明所述第二圆柱体下部侧面设有超高压密封件14,便于实现端盖帽与容器内壳体内腔间的密封。

实施例6

29.优选的,在实施例1或实施例5的基础上,本实施例中,所述第一圆柱腔直径大于所述第一圆柱体直径,二者之间的差值范围为2mm~5mm。

30.实际使用过程中,本发明,所述第一圆柱腔直径大于所述第一圆柱体直径,二者之间的差值范围为2mm~5mm,既可以实现容器内气体通过端盖帽与容器内壳体内腔间的间隙自然排出,又不会造成泄漏。

实施例7

31.一种超高压容器排气方法,使用如上所述一种可排气的超高压容器,包括以下步骤:s1:首先驱动油缸13活动伸出端向上运动,带动可排气端盖1的端盖帽11上升,让端盖帽11第二圆柱体的下端位于容器内壳体21第一圆柱腔内,此时为排气位,第二圆柱体与第一圆柱腔之间存在间隙;s2:通过容器底座4中部设有充液孔5给容器内壳体21内填充介质3,直到介质3没过第二圆柱体,此时容器内壳体21内的第二圆柱腔内已经充满了介质3,容器内壳体21完成排气;s3:驱动油缸13活动伸出端向下运动,带动可排气端盖1的端盖帽11下降,让端盖帽11第二圆柱体的下端位于容器内壳体21第二圆柱腔内,形成密封后,持续充介质3加压,直到容器内壳体21内压力达到额定的工作压力。

32.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。