1.本实用新型涉及汽车减震技术领域,具体涉及一种采用钢板弹簧减震系统的三轮车。

背景技术:

2.钢板弹簧是汽车(特别是货运汽车)悬架中应用最广泛的一种弹性元件,它是由若干片等宽但不等长(厚度可以相等,也可以不相等)的合金弹簧片组合而成的一根近似等强度的弹性梁。

3.当钢板弹簧安装在汽车悬架中,所承受的垂直载荷为正向时,各弹簧片都受力变形,有两侧向下拱弯的趋势。这时,车桥和车架便相互靠近。当车桥与车架互相远离时,钢板弹簧所受的正向垂直载荷和变形便逐渐减小,有时甚至会反向。

4.当车架承载逐渐加大,钢板弹簧第一主簧受车架向下的压力变形至特定位置,第一副簧进入到支撑状态,第一副簧与车架上的压紧机构发生接触,由于行车时负载和路况的不同,副簧在承载过程中所受向下压力处于不断变化中,因而副簧卷曲弧度在初始状态与最终完全展平状态间不断变化,导致车架压紧机构与副簧的作用力触点位置随副簧的变形量不同发生移动,此时如果副簧的受力触点与车架之间直接刚性接触必然会产生较大的摩擦和噪音,造成异响和钢板弹簧的过度摩擦,缩减钢板弹簧的使用寿命。

5.因此,为解决以上问题,需要一种采用钢板弹簧减震系统的三轮车,能够保证缓冲垫与副簧的压合面之间实现自适应的承载式接触,最大程度上提高副簧使用寿命,并减少副簧与车架之间的摩擦噪音,主簧体与副簧体之间形成两级受力结构,满足车厢在重载和轻载的两种情况下的减震需求,同时减少钢板弹簧的用料,节约成本,满足轻型货运车辆的轻量化和低成本要求,钢板弹簧薄弱处的卷耳进行强度加强之后与钢板强度匹配,增加耐磨性,延长钢板弹簧的使用寿命。

技术实现要素:

6.有鉴于此,本实用新型的目的是克服现有技术中的缺陷,提供采用钢板弹簧减震系统的三轮车,能够保证缓冲垫与副簧的压合面之间实现自适应的承载接触,为了减少副簧受力触点与车架压紧机构刚性接触时对副簧的摩擦损耗和摩擦噪音,在车架压紧机构上设置相应的聚氨酯减震胶垫(或类似材料缓冲块)将刚性接触变为柔性接触,来减缓副簧与车架压紧机构之间的摩擦;更进一步,将压紧机构通过螺栓装配于车架上,使得在压紧机构在副簧形变过程中,可随工作触点的位置变化同步绕螺栓发生转动,有效地降低接触点摩擦强度,最大程度上减少副簧与车架之间的摩擦对板簧寿命的损耗和工作噪音,并且采用钢板弹簧减震系统的三轮车结构简单,成本低廉,工作可靠,主簧体与副簧体之间形成两级受力结构,满足车厢在重载和轻载的两种情况下的减震需求,同时减少钢板弹簧的用料,节约成本,满足轻型货运车辆的轻量化和低成本要求,钢板弹簧薄弱处的卷耳进行强度加强之后与钢板强度匹配,增加耐磨性,延长钢板弹簧的使用寿命。

7.本实用新型的采用钢板弹簧减震系统的三轮车,所述三轮车采用钢板弹簧减震系统,所述钢板弹簧减震系统包括钢板弹簧和压紧机构,所述钢板弹簧包括由多片主簧片叠加形成的主簧体和由多片副簧片叠加形成的副簧体,所述主簧体两端(即沿主簧体长度方向的两端)形成与车架连接的连接部并在使用时形成主簧体减震结构,所述副簧体位于所述主簧体上方,并在主簧体减震变形到设定位置(由主簧体与副簧体的长度、弧度以及弹性系数决定该设定位置)时参与减震,形成递进式减震结构,主簧体作为主要受力的减震器,当车厢承受较大载荷时,主簧体的形变量变大车厢下行致使副簧体也参与到减震受力中,对减震器的受力进行两级叠加,当车厢受力较轻是,副簧体并不参与到减震受力中,最大程度节约了减震器材料,达到了减震器轻量化和低成本要求;所述压紧机构包括接合组件和自适应调节组件,所述接合组件用于保证车架与所述副簧体的受力接触,所述自适应调节组件用于保证所述车架与所述副簧体在二级受力时接触面的良好贴合及副簧体退出受力时接合组件的及时复位。

8.进一步,所述副簧体中部与主簧体贴合,两端向上逐渐远离主簧体形成所述递进式减震结构,两级式的减震结构受力更均匀,在靠近钢板弹簧中部的位置主簧体和副簧体叠合在一起,达到受力点的叠加保证受力平衡。

9.进一步,所述主簧体的主簧片形成上部簧片组和下部簧片组,所述上部簧片组的两端形成所述连接部,所述下部簧片组中部与上部簧片组贴合,两端逐渐向下远离上部簧片组形成主簧体递进式减震结构,上部簧片组的长度长于下部簧片组,保证主簧体具有良好的弹性系数达到良好的减震效果。

10.进一步,多个所述副簧片在远离主簧体的方向上叠合且长度依次递增(相邻的副簧片从上到下长度依次递减,可以使副簧体具有合适的弹性系数,满足三轮车减震需求),同时向上翘起,形成所述递进式减震结构。

11.进一步,所述连接部为卷耳,所述副簧体两端形成接触平面,所述接触平面在主簧体减震变形到设定位置(由主簧体与副簧体的长度、弧度以及弹性系数决定该设定位置)时向上与车架接触并参与减震,所述接触平面用于在车厢承受较大下压力时辅助支撑车厢并为车厢提供二级支撑力,副簧体上设置的接触平面可以保证车厢在轻载荷时与接触平面的脱离并在车厢处于重载荷情况下的快速接合使副簧体可以快速进入到簧体的二级减震承载中,为主簧体分担下压力,确保整体减震器的减振效果,主簧体和副簧体的结合达到递进式受力的减振效果,提高了各簧片的利用效率,增加了钢板簧的使用寿命,当车厢处于空载时,副簧体不参与承重,当车厢的承载达到一定程度时,车厢下沉,卷耳的位置也随之下移,第一副簧通过传力组件的力传递也参与到主簧的承重之中,如果再继续对车厢进行加载,车厢位置继续下移,则车厢底部与第一副簧的接触平面直接接触,此时第一副簧也能够对车厢起到承载作用,并且第一副簧可通过传力组件和方箍将承载力向主簧或第二副簧分散,使得各簧片受力均衡,同时方箍还可以很好地保证其连接的两个簧片之间良好的同步位移,避免发生过多摩擦。卷耳作为钢板弹簧与车厢装配定位的安装基础,既可以保证与车厢定位装配的连接,同时结构简单,制造简单,成本低廉,应用于三轮车上,既可以满足使用强度又能兼顾经济性。

12.进一步,所述副簧体包括从上到下长度依次递减的第一副簧、第二副簧和第三副簧,所述主簧体包括由第一主簧及第二主簧形成的上部簧片组和由第三主簧及第四主簧形

成的下部簧片组,所述卷耳包括前卷耳和后卷耳,所述前卷耳由第一主簧的前端卷曲形成,所述后卷耳由第一主簧的后端卷曲形成且第二主簧的后端呈不完全包覆贴合于所述后卷耳外侧。

13.进一步,所述副簧体和主簧体中部开设锁紧孔并通过内螺栓将所述副簧体和所述主簧体锁紧叠加在一起,簧片通过内螺栓全部叠加在一起,增加了簧体的整体性,同时簧体与车桥的连接部位也处于簧体的中间位置,连接在一起的簧体中部可以极大地保证了簧体中间位置的强度,保证簧体能够承受较大竖直方向上的载荷,经济适用,在不增加簧体体积和质量的前提下保证了簧体拥有最强载荷承载强度。

14.进一步,所述第一主簧和第二主簧在靠近两端卷耳位置处分别通过方箍固定连接,所述第一副簧和第二副簧在靠近前卷耳处通过方箍固定连接,所述第一副簧和第三主簧在靠近后卷耳处通过传力组件进行限位,将长度大致相等的第一主簧和第二主簧通过两个方箍及中心处的内螺栓紧紧锁定到一起(即上部簧片组)优化第一主簧和第二主簧的受力情况,避免出现应力集中的情况,同时也增加第一主簧和第二主簧的整体性,将第一主簧和第二主簧端头连接起来,也可以避免第一主簧和第二主簧之间发生过分的摩擦,卷耳内还设置有衬套,车厢上设置有支耳与钢板弹簧上的卷耳转动配合,衬套的设置有效避免了支耳与卷耳之间的摩擦,有效保证钢板弹簧的使用寿命,同时设置的衬套在维修更换时也较为方便,能有效地降低车辆使用成本,传力组件的作用在于当车厢从重载快速转换到轻载荷时,副簧体会快速脱离受力出现回弹,此时传力组件就能有效限制副簧体的回弹行程,避免副簧体后端回弹行程过大,因为钢板弹簧的后端受力情况变化会更大所以在钢板弹簧的后端设置传力组件避免副簧体在回弹时出现回弹行程过大的情况,副簧体的前端依然采用方箍对第一副簧和第二副簧进行紧固连接,保证副簧体的整体结构性以优化第一副簧和第二副簧的受力情况。

15.进一步,所述传力组件包括箍带、限位螺栓和螺母,所述箍带包覆于第三主簧、第二主簧、第一主簧及第一副簧的外侧,所述箍带为凹型在贴合所述第三主簧底面的位置上开设连接孔,所述螺母通过所述连接孔将箍带与第三主簧固定连接,所述箍带的两端开设限位孔所述限位螺栓穿设于两限位孔中,所述限位螺栓外侧设置套管,所述套管位于所述箍带两端之间,所述限位螺栓外侧设置套管,所述套管位于所述箍带两端之间,传力组件的设置保证了副簧体的行程,也一定程度上提高了主簧体与副簧体之间的连接和整体结构性,传力组件的设置能够很好地保证副簧体与主簧体之间的整体性及相对独立性,使主簧体和副簧体的形成递进式的两级受力,延长簧体的使用寿命,套管的设置可以保证箍带两端具有固定距离,避免箍带与簧片侧面发生摩擦。

16.进一步,所述接合组件包括与车架铰接的支座及设置于支座下方的缓冲垫,所述支座以可沿车身前后摆动的方式设置于所述车架下方且所述支座的铰接轴设置方向沿车身的y轴方向,所述自适应调节组件包括固定耳、限位块、拉耳及拉簧,所述固定耳与限位块均固定设置于所述车架上且所述限位块位于所述固定耳和所述支座之间,所述拉耳固定设置于所述支座上且与所述限位块导向配合用于对所述支座的摆动进行导向,所述拉簧连接于所述固定耳与所述拉耳之间用于为所述支座提供复位弹力,当弹簧处于不受力状态时,所述支座处于竖直方向的初始位置上,所述限位块为减震胶垫,在为拉耳提供限位导向的同时隔绝拉耳与车架之间的摩擦。

17.本实用新型的有益效果是:本实用新型公开的一种采用钢板弹簧减震系统的三轮车,通过采用钢板弹簧减震系统的三轮车进行优化,能够保证缓冲垫与副簧的压合面之间实现自适应的承载接触,为了减少副簧受力触点与车架压紧机构刚性接触时对副簧的摩擦损耗和摩擦噪音,在车架压紧机构上设置相应的聚氨酯减震胶垫(或类似材料缓冲块)将刚性接触变为柔性接触,来减缓副簧与车架压紧机构之间的摩擦;更进一步,将压紧机构通过螺栓装配于车架上,使得在压紧机构在副簧形变过程中,可随工作触点的位置变化同步绕螺栓发生转动,有效地降低接触点摩擦强度,最大程度上减少副簧与车架之间的摩擦对板簧寿命的损耗和工作噪音,并且采用钢板弹簧减震系统的三轮车结构简单,成本低廉,工作可靠。

附图说明

18.下面接合附图和实施例对本实用新型作进一步描述:

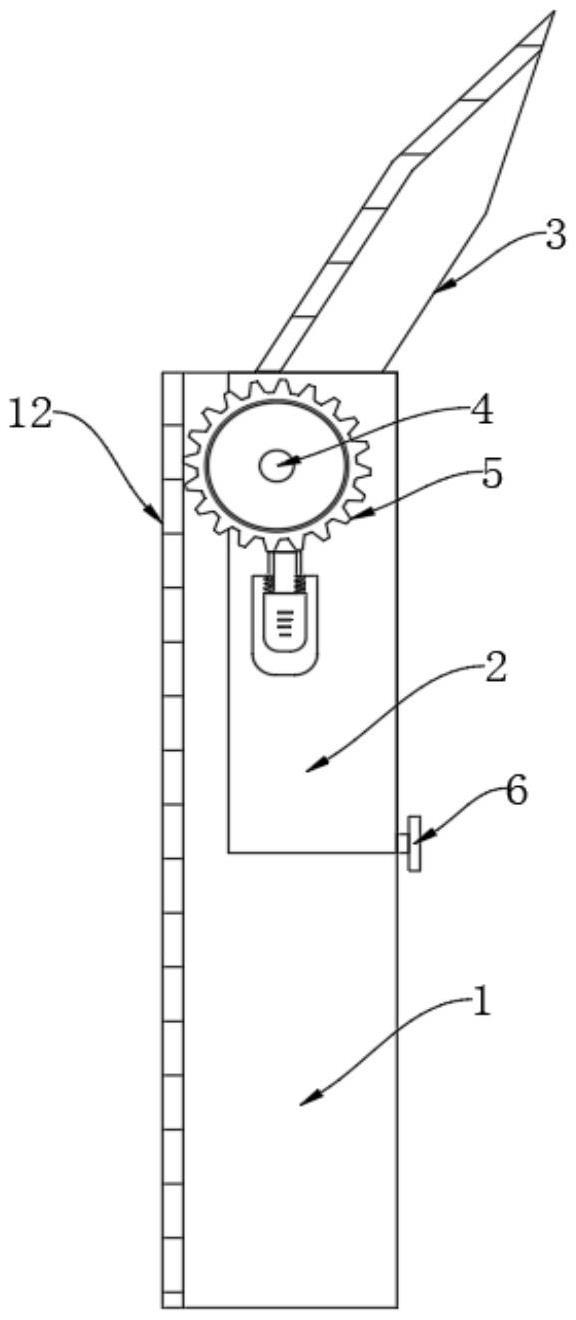

19.图1为本实用新型的减震系统结构示意图;

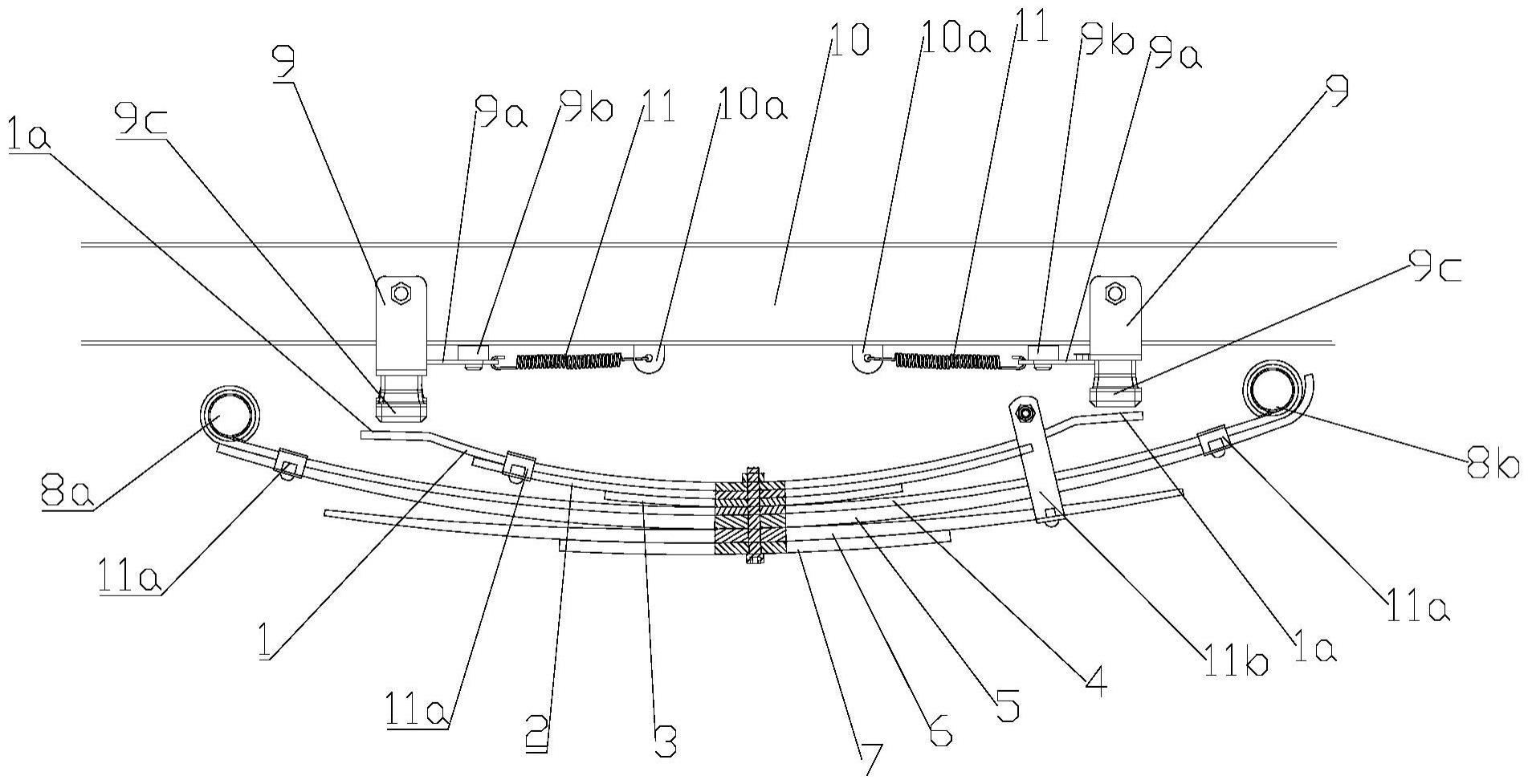

20.图2为本实用新型的钢板减震弹簧结构示意图;

21.图3为本实用新型的三轮车整体结构示意图;

22.图4为图3的另一方向结构示意图。

具体实施方式

23.图1为本实用新型的结构示意图,图2为本实用新型的钢板减震弹簧结构示意图,图3为本实用新型的三轮车整体结构示意图,图4为图3的另一方向结构示意图,如图所示,本实施例中的采用钢板弹簧减震系统的三轮车,所述三轮车采用钢板弹簧减震系统,所述钢板弹簧减震系统包括钢板弹簧和压紧机构,所述钢板弹簧包括由多片主簧片叠加形成的主簧体和由多片副簧片叠加形成的副簧体,所述主簧体两端(即沿主簧体长度方向的两端)形成与车架10连接的连接部并在使用时形成主簧体减震结构,所述副簧体位于所述主簧体上方,并在主簧体减震变形到设定位置(由主簧体与副簧体的长度、弧度以及弹性系数决定该设定位置)时参与减震,形成递进式减震结构,主簧体作为主要受力的减震器,当车厢承受较大载荷时,主簧体的形变量变大车厢下行致使副簧体也参与到减震受力中,对减震器的受力进行两级叠加,当车厢受力较轻是,副簧体并不参与到减震受力中,最大程度节约了减震器材料,达到了减震器轻量化和低成本要求;所述压紧机构包括接合组件和自适应调节组件,所述接合组件用于保证车架10与所述副簧体的受力接触,所述自适应调节组件用于保证所述车架10与所述副簧体在二级受力时接触面的良好贴合及副簧体退出受力时接合组件的及时复位。

24.本实施例中,所述副簧体中部与主簧体贴合,两端向上逐渐远离主簧体形成所述递进式减震结构,两级式的减震结构受力更均匀,在靠近钢板弹簧中部的位置主簧体和副簧体叠合在一起,达到受力点的叠加保证受力平衡。

25.本实施例中,所述主簧体的主簧片形成上部簧片组和下部簧片组,所述上部簧片组的两端形成所述连接部,所述下部簧片组中部与上部簧片组贴合,两端逐渐向下远离上部簧片组形成主簧体递进式减震结构,上部簧片组的长度长于下部簧片组,保证主簧体具有良好的弹性系数达到良好的减震效果。

26.本实施例中,多个所述副簧片在远离主簧体的方向上叠合且长度依次递增(相邻的副簧片从上到下长度依次递减,可以使副簧体具有合适的弹性系数,满足三轮车减震需求),同时向上翘起,形成所述递进式减震结构。

27.本实施例中,所述连接部为卷耳,所述副簧体两端形成接触平面1a,所述接触平面1a在主簧体减震变形到设定位置(由主簧体与副簧体的长度、弧度以及弹性系数决定该设定位置)时向上与车架10接触并参与减震,所述接触平面1a用于在车厢承受较大下压力时辅助支撑车厢并为车厢提供二级支撑力,副簧体上设置的接触平面1a可以保证车厢在轻载荷时与接触平面1a的脱离并在车厢处于重载荷情况下的快速接合使副簧体可以快速进入到簧体的二级减震承载中,为主簧体分担下压力,确保整体减震器的减振效果,主簧体和副簧体的结合达到递进式受力的减振效果,提高了各簧片的利用效率,增加了钢板簧的使用寿命,当车厢处于空载时,副簧体不参与承重,当车厢的承载达到一定程度时,车厢下沉,卷耳的位置也随之下移,第一副簧1通过传力组件的力传递也参与到主簧的承重之中,如果再继续对车厢进行加载,车厢位置继续下移,则车厢底部与第一副簧1的接触平面1a直接接触,此时第一副簧1也能够对车厢起到承载作用,并且第一副簧1可通过传力组件和方箍11a将承载力向主簧或第二副簧2分散,使得各簧片受力均衡,同时方箍11a还可以很好地保证其连接的两个簧片之间良好的同步位移,避免发生过多摩擦。卷耳作为钢板弹簧与车厢装配定位的安装基础,既可以保证与车厢定位装配的连接,同时结构简单,制造简单,成本低廉,应用于三轮车上,既可以满足使用强度又能兼顾经济性。

28.本实施例中,所述副簧体包括从上到下长度依次递减的第一副簧1、第二副簧2和第三副簧3,所述主簧体包括由第一主簧4及第二主簧5形成的上部簧片组和由第三主簧6及第四主簧7形成的下部簧片组,所述卷耳包括前卷耳8a和后卷耳8b,所述前卷耳8a由第一主簧4的前端卷曲形成,所述后卷耳8b由第一主簧4的后端卷曲形成且第二主簧5的后端呈不完全包覆贴合于所述后卷耳8b外侧。

29.本实施例中,所述副簧体和主簧体中部开设锁紧孔并通过内螺栓将所述副簧体和所述主簧体锁紧叠加在一起,簧片通过内螺栓全部叠加在一起,增加了簧体的整体性,同时簧体与车桥的连接部位也处于簧体的中间位置,连接在一起的簧体中部可以极大地保证了簧体中间位置的强度,保证簧体能够承受较大竖直方向上的载荷,经济适用,在不增加簧体体积和质量的前提下保证了簧体拥有最强载荷承载强度。

30.本实施例中,所述第一主簧4和第二主簧5在靠近两端卷耳位置处分别通过方箍11a固定连接,所述第一副簧1和第二副簧2在靠近前卷耳8a处通过方箍11a固定连接,所述第一副簧1和第三主簧6在靠近后卷耳8b处通过传力组件进行限位,将长度大致相等的第一主簧4和第二主簧5通过两个方箍11a及中心处的内螺栓紧紧锁定到一起(即上部簧片组)优化第一主簧4和第二主簧5的受力情况,避免出现应力集中的情况,同时也增加第一主簧4和第二主簧5的整体性,将第一主簧4和第二主簧5端头连接起来,也可以避免第一主簧4和第二主簧5之间发生过分的摩擦,卷耳内还设置有衬套,车厢上设置有支耳与钢板弹簧上的卷耳转动配合,衬套的设置有效避免了支耳与卷耳之间的摩擦,有效保证钢板弹簧的使用寿命,同时设置的衬套在维修更换时也较为方便,能有效地降低车辆使用成本,传力组件的作用在于当车厢从重载快速转换到轻载荷时,副簧体会快速脱离受力出现回弹,此时传力组件就能有效限制副簧体的回弹行程,避免副簧体后端回弹行程过大,因为钢板弹簧的后端

受力情况变化会更大所以在钢板弹簧的后端设置传力组件避免副簧体在回弹时出现回弹行程过大的情况,副簧体的前端依然采用方箍11a对第一副簧1和第二副簧2进行紧固连接,保证副簧体的整体结构性以优化第一副簧1和第二副簧2的受力情况。

31.本实施例中,所述传力组件包括箍带11b、限位螺栓和螺母,所述箍带11b包覆于第三主簧6、第二主簧5、第一主簧4及第一副簧1的外侧,所述箍带11b为凹型在贴合所述第三主簧6底面的位置上开设连接孔,所述螺母通过所述连接孔将箍带11b与第三主簧6固定连接,所述箍带11b的两端开设限位孔所述限位螺栓穿设于两限位孔中,所述限位螺栓外侧设置套管,所述套管位于所述箍带11b两端之间,所述限位螺栓外侧设置套管,所述套管位于所述箍带11b两端之间,传力组件的设置保证了副簧体的行程,也一定程度上提高了主簧体与副簧体之间的连接和整体结构性,传力组件的设置能够很好地保证副簧体与主簧体之间的整体性及相对独立性,使主簧体和副簧体的形成递进式的两级受力,延长簧体的使用寿命,套管的设置可以保证箍带11b两端具有固定距离,避免箍带11b与簧片侧面发生摩擦。

32.本实施例中,所述接合组件包括与车架10铰接的支座9及设置于支座9下方的缓冲垫9c,所述支座9以可沿车身前后摆动的方式设置于所述车架10下方且所述支座9的铰接轴设置方向沿车身的y轴方向,所述自适应调节组件包括固定耳10a、限位块9b、拉耳9a及拉簧11,所述固定耳10a与限位块9b均固定设置于所述车架10上且所述限位块9b位于所述固定耳10a和所述支座9之间,所述拉耳9a固定设置于所述支座9上且与所述限位块9b导向配合用于对所述支座9的摆动进行导向,所述拉簧11连接于所述固定耳10a与所述拉耳9a之间用于为所述支座9提供复位弹力,当弹簧处于不受力状态时,所述支座9处于竖直方向的初始位置上,所述限位块9b为减震胶垫,在为拉耳9a提供限位导向的同时隔绝拉耳9a与车架10之间的摩擦。

33.本实用新型公开的一种采用钢板弹簧减震系统的三轮车,通过采用钢板弹簧减震系统的三轮车进行优化,能够保证缓冲垫9c与副簧的压合面之间实现自适应的承载接触,为了减少副簧受力触点与车架10压紧机构刚性接触时对副簧的摩擦损耗和摩擦噪音,在车架10压紧机构上设置相应的聚氨酯减震胶垫(或类似材料缓冲块)将刚性接触变为柔性接触,来减缓副簧与车架10压紧机构之间的摩擦;更进一步,将压紧机构通过螺栓装配于车架10上,使得在压紧机构在副簧形变过程中,可随工作触点的位置变化同步绕螺栓发生转动,有效地降低接触点摩擦强度,最大程度上减少副簧与车架10之间的摩擦对板簧寿命的损耗和工作噪音,并且采用钢板弹簧减震系统的三轮车结构简单,成本低廉,工作可靠。

34.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。