1.本发明涉及火锅底料生产技术领域,具体涉及一种火锅底料生产系统及方法。

背景技术:

2.火锅是中国传统美食之一,古称“古董羹”,因食物投入沸水时发出的“咕咚”声而得名。火锅的特色是边煮边吃的烹饪、用餐方式。适用于制作火锅的食材种类很多,包括肉类、海鲜类、蔬菜类、副食品类等,将食材放入火锅底料中煮熟后即可食用。火锅在中国的发展历史悠久,种类很多,如北方涮羊肉、川渝麻辣火锅、广式打边炉等,风味各具特色。

3.作为火锅风味的灵魂,火锅底料质量的好坏直接影响火锅的美味程度,随着“火锅”饮食方式的普及,人们在家里自己煮火锅已经逐渐流行,火锅底料单独的零售方式也逐渐增多,随着火锅底料市场需求的增加,形成稳定的流水线火锅底料生产方式是占领市场的关键。

4.现有的火锅底料生产系统都是人工进行控制,各个环节的加工方式以及原料控制不够精准,导致生产出的火锅底料风味差距大,半人工的生产线生产效率低,产品的不合格率高,严重制约了火锅底料的市场发展。

技术实现要素:

5.针对现有技术中的上述不足,本发明提供了一种火锅底料生产系统及方法,能实现火锅底料生产各环节的智能化控制,以及有效提高火锅底料成品的质量、提升生产效率。

6.为了达到上述发明目的,本发明所采用的技术方案为:

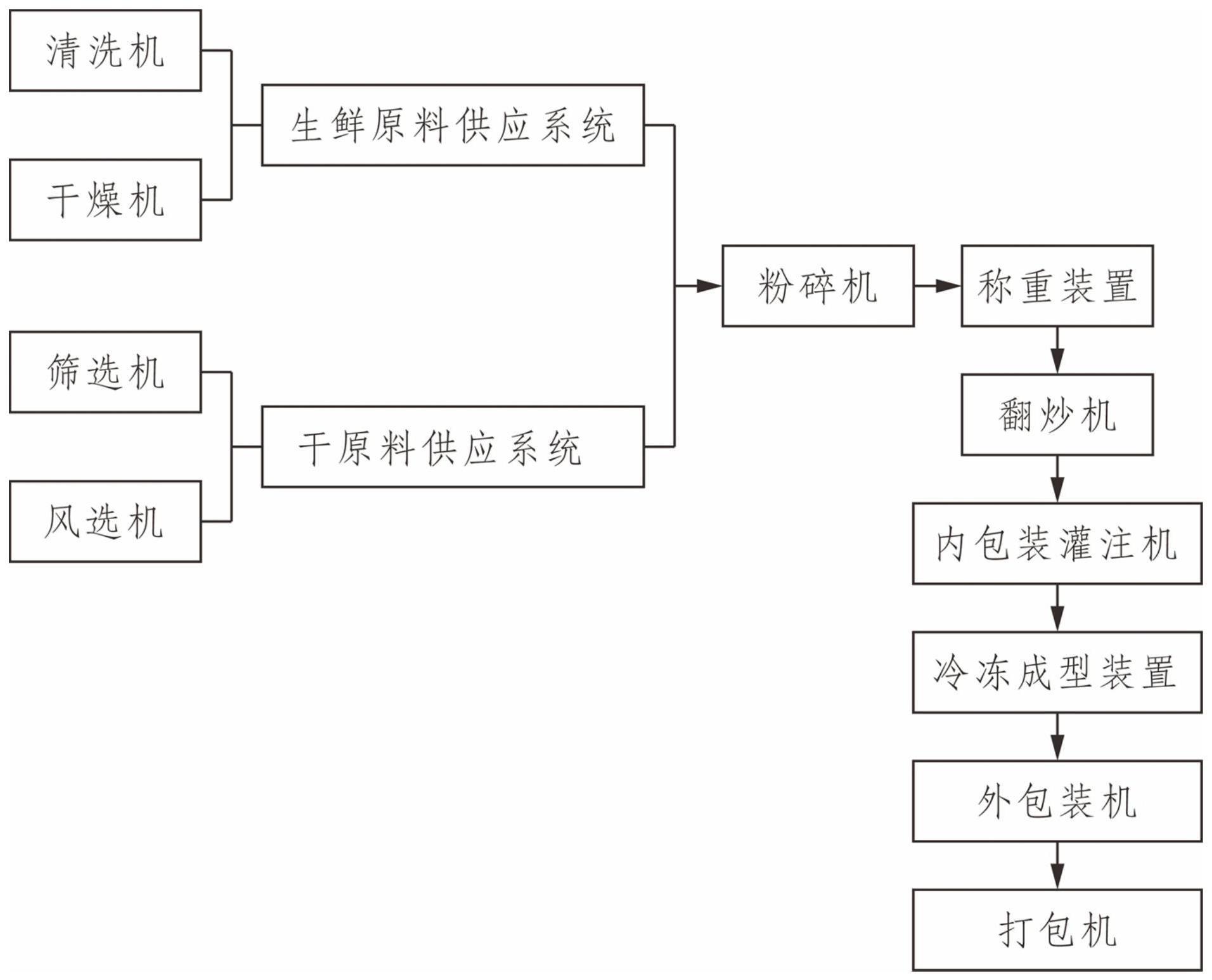

7.提供一种火锅底料生产系统,其包括生鲜原料供应系统、干料供应系统、干燥机、粉碎机、称重装置、翻炒机、内包装灌注机、冷冻成型装置、外包装机和打包机;

8.生鲜原料供应系统包括对生鲜原料进行清洗的清洗机,清洗后的生鲜原料送入干燥机进行干燥;

9.干料供应系统包括筛选机和风选机,筛选机用于将干原料中的杂质进行筛出,风选机同于去除干原料中的灰尘;

10.粉碎机用于将除杂、除尘后的干原料以及干燥后的生鲜原料分别进行粉碎,粉碎后的干原料和生鲜原料再次进入筛选机筛选出大颗粒原料,保留细颗粒干原料和生鲜原料;

11.称重装置分别对细颗粒干原料和生鲜原料进行称量,根据不同种类的干原料和生鲜原料重量配比,称量出足量的细颗粒干原料和生鲜原料,倒入翻炒机;

12.翻炒机将干原料、生鲜原料和牛油炒制成火锅底料成品,并排入内包装灌注机灌装入内包装袋内,内包装袋装入冷冻成型装置内的成型模型,进行冷冻成型;

13.外包装机将冷冻成型后的内包装袋装入外包装袋内,外包装袋再送入打包机进行装箱。

14.提供一种利用上述火锅底料生产系统生产火锅底料的方法,其包括以下步骤:

15.s1:清洗、干燥后的生鲜原料和除杂、除尘后的干原料分别加入粉碎机的生鲜腔和干料腔,确保生鲜原料和干原料足量,根据设置的粉碎时间t、电机的转速n,粉碎机同时对生鲜原料和干原料进行粉碎,得到粉碎后的生鲜原料和干原料;

16.s2:利用筛选机分别筛选粉碎后的生鲜原料和干原料,过筛选机筛体的原料为合格细原料,未过筛体的原料为不合格粗原料:

17.经过第一次筛选,分别称量生鲜原料的合格细原料的重量t1和不合格粗原料的重量t2,计算经过第一次粉碎后的生鲜原料的出料率p1:

18.称量干原料的合格细原料的重量t3和不合格粗原料的重量t4,计算经过第一次粉碎后的干原料的出料率p2:

19.s3:设定生鲜原料和干原料的需求量t

x1

和t

x2

,分别与重量t1和重量t3比较:

20.若t

x1

≤t1且t

x2

≤t3,则粉碎机经过一次粉碎就可得到足量的干原料和生鲜原料的合格细原料,进入步骤s7;

21.若t

x1

≤t1且t

x2

>t3,粉碎机经过一次粉碎可得到足量的生鲜原料的合格细原料,但无法得到足量的干原料的合格细原料,进入步骤s4;

22.若t

x1

>t1且t

x2

≤t3,粉碎机经过一次粉碎可得到足量的干原料的合格细原料,但无法得到足量的生鲜原料的合格细原料,进入步骤s5;

23.若t

x1

>t1且t

x2

>t3,粉碎机经过一次粉碎无法得到足量的干原料和生鲜原料的合格细原料,进入步骤s6;

24.s4:返回步骤s1-s3,将步骤s1中的粉碎时间设置为2t、电机的转速n不变,将干原料中筛选出的不合格粗原料重新倒入粉碎机的干料腔,计算第二次粉碎后的的干原料的出料率p2′

;

25.s5:返回步骤s1-s3,将步骤s1中的电机转速设置为2n、粉碎时间t不变,将生鲜原料中筛选出的不合格粗原料重新倒入粉碎机的生鲜腔,计算第二次粉碎后生鲜原料的出料率p1′

;

26.s6:返回步骤s1-s3,将步骤s1中的电机转速设置为2n、粉碎时间设置为2t,将生鲜原料和干原料中筛选出的不合格粗原料重新倒入粉碎机的生鲜腔和干料腔,计算第二次粉碎后的干原料和生鲜原料的出料率p1′

、p2′

;

27.s7:直到干原料和生鲜原料的合格细原料满足t

x1

≤t1且t

x2

≤t3条件时,执行步骤s8;

28.s8:设置翻炒机的搅拌转速n

′

、加热时长t1和温度s1、翻炒时长t2和温度s2、保温时长t3和温度s3;

29.s9:向翻炒机内加入适量的牛油,并将牛油加热至温度s1,然后将牛油的温度降至温度s2后,加入足量的细颗粒干原料和生鲜原料,启动翻炒机构进行翻炒;

30.s10:采集翻炒过程中无杂质的牛油,并根据牛油的颜色参数评估翻炒的熟度,根据评估的熟度调整翻炒的温度;

31.s11:达到目标熟度后,调控牛油的温度到s3,并保温时长t3后,停止翻炒机工作,火

锅底料成品制作完成;

32.s12:将火锅底料成品排入灌注机灌装入内包装袋内,内包装袋装入冷冻成型装置内的成型模型,进行冷冻成型;外包装机将冷冻成型后的内包装袋装入外包装袋内,外包装袋再送入打包机进行装箱。

33.进一步地,步骤s10包括:

34.s101:在翻炒的时长t2内,设置采集牛油的次数u;从翻炒阶段开始,每隔时间采集一次牛油样品,将每次采集的牛油样品排入透明的样品试管中;

35.s102:以纯白色为背景,从正面拍摄样品试管的图像,并将样品试管周围多余的图像部分删除,只保留包含样品试管的像素,得到第一图像;

36.s103:将第一图像进行灰度化,并获取第一图像中每个像素的灰度值h,并将每个像素的灰度值与红色阈值范围[a,b]进行比较,若a≤h≤b,则判定该像素为红色色素,否则,该像素不是红色色素;

[0037]

s104:统计为红色色素的像素量n,并计算红色色素所在像素的灰度值的平均值其中,hi为第i个红色色素所在像素的灰度值,i为红色色素所在像素的编号;

[0038]

s105:设置火锅底料在最佳风味时颜色的灰度值范围[a1,b1],将平均值与灰度值范围[a1,b1]进行比较:

[0039]

若则判定此时的火锅底料即将达到最佳的熟度,立刻停止翻炒机加热,执行步骤s11;

[0040]

若则火锅底料的熟度还未达到要求,继续加热翻炒,进入步骤s106;

[0041]

若则火锅底料的熟度过高,可能会出现焦糊的现象,立即向翻炒机内加入新的牛油,进行降温,避免出现焦糊,执行步骤s11;

[0042]

s106:返回步骤s102-s105,隔时间后继续采集牛油样品,计算下一次采集的灰度值的平均值若依然则计算两次样品采集时间段内,基于翻炒温度s2条件下的红色色素的变化系数f:

[0043]

s107:根据灰度值a1与平均值的差值,计算翻炒机需要升高的温度δs:

[0044][0045]

s108:将翻炒机的翻炒温度调整至(s2 δs),返回步骤s101,继续翻炒;

[0046]

s109:直到火锅底料的色素的灰度值满足后,进入步骤s11。

[0047]

进一步地,还包括:

[0048]

s13:记录步骤s7后粉碎机加工的次数w1、步骤s10后翻炒机升温的次数w2、灌注机灌装内包装袋的爆袋率g3、外包装机包装外包装袋的爆袋率g4;

[0049]

s14:设置满足生产效率要求的粉碎机加工的理想次数g1、翻炒机升温的理想次数g2;

[0050]

若g1≥w1,则加工滞后率g1记为0,否则,加工滞后率

[0051]

若g2≥w2,则翻炒滞后率g2记为0,否则,翻炒滞后率

[0052]

s15:建立火锅底料生产系统的稳定性评估模型;

[0053]

η=k1·

ln g1 k2·

ln g2 k3·

ln g3 k4·

ln g4;

[0054]

其中,η为稳定性参数,k1、k2、k3、k4分别为粉碎机加工效率、翻炒效率、内包装袋灌装爆袋率、外包装袋包装爆袋率对火锅底料生产系统稳定性的影响系数,k1 k2 k3 k4=1;

[0055]

s16:设置火锅底料生产系统的稳定性阈值η

阈值

,若η

阈值

<η,则此时火锅底料生产系统处于不稳定状态,需要对火锅底料生产系统进行检修,若η

阈值

≥η,则此时火锅底料生产系统处于稳定状态。

[0056]

本发明的有益效果为:本方案通过设置流水线的火锅底料加工方式,从原料的清洗、筛选到火锅底料成品的包装都能进行监控,特别是正对原料的粉碎、翻炒以及包装过程,进行智能化的控制,有效降低粉碎的次数、减少翻炒的时间,同时通过颜色参数分析控制翻炒过程的熟度,不仅可有效避免火锅底料翻炒的熟度不足无法释放风味,还可避免翻炒过度火锅底料焦糊。利用火锅底料生产过程的数据还可对整个火锅底料生产系统的稳定性进行评估,及时排除故障,确保生产效率。

附图说明

[0057]

图1为火锅底料生产系统的流程图。

具体实施方式

[0058]

下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

[0059]

如图1所示,本方案的火锅底料生产系统包括生鲜原料供应系统、干料供应系统、干燥机、粉碎机、称重装置、翻炒机、内包装灌注机、冷冻成型装置、外包装机和打包机。

[0060]

生鲜原料供应系统包括对生鲜原料进行清洗的清洗机,清洗后的生鲜原料送入干燥机进行干燥;干料供应系统包括筛选机和风选机,筛选机用于将干原料中的杂质进行筛出,风选机同于去除干原料中的灰尘。

[0061]

粉碎机用于将除杂、除尘后的干原料以及干燥后的生鲜原料分别进行粉碎,粉碎后的干原料和生鲜原料再次进入筛选机筛选出大颗粒原料,保留细颗粒干原料和生鲜原

料。

[0062]

称重装置分别对细颗粒干原料和生鲜原料进行称量,根据不同种类的干原料和生鲜原料重量配比,称量出足量的细颗粒干原料和生鲜原料,倒入翻炒机。

[0063]

翻炒机将干原料、生鲜原料和牛油炒制成火锅底料成品,并排入内包装灌注机灌装入内包装袋内,内包装袋装入冷冻成型装置内的成型模型,进行冷冻成型。

[0064]

外包装机将冷冻成型后的内包装袋装入外包装袋内,外包装袋再送入打包机进行装箱。

[0065]

利用上述火锅底料生产系统生产火锅底料的方法包括以下步骤:

[0066]

s1:清洗、干燥后的生鲜原料和除杂、除尘后的干原料分别加入粉碎机的生鲜腔和干料腔,确保生鲜原料和干原料足量,根据设置的粉碎时间t、电机的转速n,粉碎机同时对生鲜原料和干原料进行粉碎,得到粉碎后的生鲜原料和干原料;

[0067]

s2:利用筛选机分别筛选粉碎后的生鲜原料和干原料,过筛选机筛体的原料为合格细原料,未过筛体的原料为不合格粗原料:

[0068]

经过第一次筛选,分别称量生鲜原料的合格细原料的重量t1和不合格粗原料的重量t2,计算经过第一次粉碎后的生鲜原料的出料率p1:

[0069]

称量干原料的合格细原料的重量t3和不合格粗原料的重量t4,计算经过第一次粉碎后的干原料的出料率p2:

[0070]

s3:设定生鲜原料和干原料的需求量t

x1

和t

x2

,分别与重量t1和重量t3比较:

[0071]

若t

x1

≤t1且t

x2

≤t3,则粉碎机经过一次粉碎就可得到足量的干原料和生鲜原料的合格细原料,进入步骤s7;

[0072]

若t

x1

≤t1且t

x2

>t3,粉碎机经过一次粉碎可得到足量的生鲜原料的合格细原料,但无法得到足量的干原料的合格细原料,进入步骤s4;

[0073]

若t

x1

>t1且t

x2

≤t3,粉碎机经过一次粉碎可得到足量的干原料的合格细原料,但无法得到足量的生鲜原料的合格细原料,进入步骤s5;

[0074]

若t

x1

>t1且t

x2

>t3,粉碎机经过一次粉碎无法得到足量的干原料和生鲜原料的合格细原料,进入步骤s6;

[0075]

s4:返回步骤s1-s3,将步骤s1中的粉碎时间设置为2t、电机的转速n不变,将干原料中筛选出的不合格粗原料重新倒入粉碎机的干料腔,计算第二次粉碎后的的干原料的出料率p2′

;对于干原料,其特性是硬度高、质量轻,不易被破坏,可以通过提高粉碎时间来达到提升粉碎的效率;

[0076]

s5:返回步骤s1-s3,将步骤s1中的电机转速设置为2n、粉碎时间t不变,将生鲜原料中筛选出的不合格粗原料重新倒入粉碎机的生鲜腔,计算第二次粉碎后生鲜原料的出料率p1′

;对于生鲜原料,其特性是硬度低,质量重,破坏需要的转速高,可以通过提高粉碎的转速来达到提升粉碎的效率;

[0077]

s6:返回步骤s1-s3,将步骤s1中的电机转速设置为2n、粉碎时间设置为2t,将生鲜原料和干原料中筛选出的不合格粗原料重新倒入粉碎机的生鲜腔和干料腔,计算第二次粉

碎后的干原料和生鲜原料的出料率p1′

、p2′

;

[0078]

s7:直到干原料和生鲜原料的合格细原料满足t

x1

≤t1且t

x2

≤t3条件时,执行步骤s8;

[0079]

s8:设置翻炒机的搅拌转速n

′

、加热时长t1和温度s1、翻炒时长t2和温度s2、保温时长t3和温度s3;

[0080]

s9:向翻炒机内加入适量的牛油,并将牛油加热至温度s1,然后将牛油的温度降至温度s2后,加入足量的细颗粒干原料和生鲜原料,启动翻炒机构进行翻炒;

[0081]

s10:采集翻炒过程中无杂质的牛油,并根据牛油的颜色参数评估翻炒的熟度,根据评估的熟度调整翻炒的温度;

[0082]

步骤s10包括:

[0083]

s101:在翻炒的时长t2内,设置采集牛油的次数u;从翻炒阶段开始,每隔时间采集一次牛油样品,将每次采集的牛油样品排入透明的样品试管中;

[0084]

s102:以纯白色为背景,从正面拍摄样品试管的图像,并将样品试管周围多余的图像部分删除,只保留包含样品试管的像素,得到第一图像;

[0085]

s103:将第一图像进行灰度化,并获取第一图像中每个像素的灰度值h,并将每个像素的灰度值与红色阈值范围[a,b]进行比较,若a≤h≤b,则判定该像素为红色色素,否则,该像素不是红色色素;

[0086]

s104:统计为红色色素的像素量n,并计算红色色素所在像素的灰度值的平均值其中,hi为第i个红色色素所在像素的灰度值,i为红色色素所在像素的编号;

[0087]

s105:设置火锅底料在最佳风味时颜色的灰度值范围[a1,b1],将平均值与灰度值范围[a1,b1]进行比较:

[0088]

若则判定此时的火锅底料即将达到最佳的熟度,立刻停止翻炒机加热,执行步骤s11;

[0089]

若则火锅底料的熟度还未达到要求,继续加热翻炒,进入步骤s106;

[0090]

若则火锅底料的熟度过高,可能会出现焦糊的现象,立即向翻炒机内加入新的牛油,进行降温,避免出现焦糊,执行步骤s11;

[0091]

s106:返回步骤s102-s105,隔时间后继续采集牛油样品,计算下一次采集的灰度值的平均值若依然则计算两次样品采集时间段内,基于翻炒温度s2条件下的红色色素的变化系数f:

[0092]

s107:根据灰度值a1与平均值的差值,计算翻炒机需要升高的温度δs:

[0093][0094]

s108:将翻炒机的翻炒温度调整至(s2 δs),返回步骤s101,继续翻炒;

[0095]

s109:直到火锅底料的色素的灰度值满足后,进入步骤s11。

[0096]

s11:达到目标熟度后,调控牛油的温度到s3,并保温时长t3后,停止翻炒机工作,火锅底料成品制作完成;

[0097]

s12:将火锅底料成品排入灌注机灌装入内包装袋内,内包装袋装入冷冻成型装置内的成型模型,进行冷冻成型;外包装机将冷冻成型后的内包装袋装入外包装袋内,外包装袋再送入打包机进行装箱。

[0098]

还包括:

[0099]

s13:记录步骤s7后粉碎机加工的次数w1、步骤s10后翻炒机升温的次数w2、灌注机灌装内包装袋的爆袋率g3、外包装机包装外包装袋的爆袋率g4;

[0100]

s14:设置满足生产效率要求的粉碎机加工的理想次数g1、翻炒机升温的理想次数g2;

[0101]

若g1≥w1,则加工滞后率g1记为0,否则,加工滞后率

[0102]

若g2≥w2,则翻炒滞后率g2记为0,否则,翻炒滞后率

[0103]

s15:建立火锅底料生产系统的稳定性评估模型;

[0104]

η=k1·

ln g1 k2·

ln g2 k3·

ln g3 k4·

ln g4;

[0105]

其中,η为稳定性参数,k1、k2、k3、k4分别为粉碎机加工效率、翻炒效率、内包装袋灌装爆袋率、外包装袋包装爆袋率对火锅底料生产系统稳定性的影响系数,k1 k2 k3 k4=1;

[0106]

s16:设置火锅底料生产系统的稳定性阈值η

阈值

,若η

阈值

<η,则此时火锅底料生产系统处于不稳定状态,需要对火锅底料生产系统进行检修,若η

阈值

≥η,则此时火锅底料生产系统处于稳定状态。

[0107]

本发明通过设置流水线的火锅底料加工方式,从原料的清洗、筛选到火锅底料成品的包装都能进行监控,特别是正对原料的粉碎、翻炒以及包装过程,进行智能化的控制,有效降低粉碎的次数、减少翻炒的时间,同时通过颜色参数分析控制翻炒过程的熟度,不仅可有效避免火锅底料翻炒的熟度不足无法释放风味,还可避免翻炒过度火锅底料焦糊。利用火锅底料生产过程的数据还可对整个火锅底料生产系统的稳定性进行评估,及时排除故障,确保生产效率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。