1.本发明涉及半导体领域,尤其涉及一种半导体结构及其制备方法。

背景技术:

2.半导体工艺中,为了使隔离器件能够达到高耐压,隔离器件的金属层之上需设置较厚的金属层间介电层(inter-metal dielectric,简称imd)。请参阅图1,其为现有技术中半导体结构的一实施例的结构示意图。如图1所示,所述半导体结构包括:金属层11、金属层间介电层12、以及连接结构13。所述金属层间介电层12包覆所述金属层11,所述连接结构13的底部位于所述金属层11之上、其顶部与所述金属层间介电层12的表面基本齐平。所述金属层间介电层12具有较厚的厚度,因此需要刻蚀较深的通孔(via)以用于形成所述连接结构13,在刻蚀过程中会产生大量的副产物(polymer)。由于刻蚀产生的副产物难以通过一次清洗彻底清除,残留在通孔中的副产物在进行退火等后续工艺时挥发,会造成所述金属层11及所述连接结构13之间产生空隙14,进而造成隔离器件的电阻值过高,电迁移测试(em)失败。

3.因此,如何改善半导体工艺,减少隔离器件金属层与及连接结构之间空隙的产生,是目前需要解决的问题。

技术实现要素:

4.本发明所要解决的技术问题是如何改善半导体工艺,减少隔离器件金属层与及连接结构之间空隙的产生,提供一种半导体结构及其制备方法。

5.为了解决上述问题,本发明提供了一种半导体结构的制备方法,包括如下步骤:提供一基底,所述基底内形成有隔离器件,所述隔离器件具有凸出于所述基底的金属层;形成包覆所述金属层的阻挡层以及依次堆叠于所述阻挡层之上的介电层、硬掩膜层;以所述阻挡层为刻蚀停止层,刻蚀所述硬掩膜层以及介电层形成初始通孔;对所述初始通孔进行清洗;以刻蚀后的所述硬掩膜层为掩膜,刻蚀所述阻挡层至暴露所述金属层的部分表面,以形成目标通孔;对所述目标通孔进行清洗;在所述目标通孔内形成与所述金属层相接触的连接结构,得到所述半导体结构。

6.在一些实施例中,所述的形成包覆所述金属层的阻挡层以及依次堆叠于所述阻挡层之上的介电层、硬掩膜层的步骤进一步包括:在所述基底表面沉积阻挡材料以形成所述阻挡层,所述阻挡层包裹所述金属层的表面及两侧面,其中,所述阻挡层的刻蚀选择比小于所述介电层的刻蚀选择比;在所述阻挡层表面沉积介电材料以形成介电层,且所述介电层的厚度大于一预设阈值;在所述介电层的表面沉积硬掩膜材料以形成所述硬掩膜层。

7.在一些实施例中,所述阻挡层及所述硬掩膜层的材料相同。

8.在一些实施例中,所述的以所述阻挡层为刻蚀停止层,刻蚀所述硬掩膜层以及介电层形成初始通孔的步骤进一步包括:在所述硬掩膜层表面旋涂光刻胶层并进行图案化;以图案化的所述光刻胶层为掩膜、以所述阻挡层为刻蚀停止层,刻蚀所述硬掩膜层及介电

层至暴露所述阻挡层的部分表面,形成所述初始通孔。

9.在一些实施例中,所述的对所述初始通孔进行清洗的步骤进一步包括:采用碱性溶液对刻蚀过程中产生的副产物进行清洗。

10.在一些实施例中,所述的以刻蚀后的所述硬掩膜层为掩膜,刻蚀所述阻挡层至暴露所述金属层的部分表面,以形成目标通孔的步骤进一步包括:以刻蚀后的所述硬掩膜层为掩膜,刻蚀所述阻挡层至暴露所述金属层的部分表面,形成所述目标通孔;去除剩余的所述硬掩膜层。

11.在一些实施例中,所述的对所述目标通孔进行清洗的步骤进一步包括:采用碱性溶液对刻蚀过程中产生的副产物进行清洗。

12.在一些实施例中,所述的在所述目标通孔内形成与所述金属层相接触的连接结构的步骤进一步包括:在所述目标通孔内沉积导电材料并平坦化,以形成所述连接结构,所述连接结构的底部与所述金属层相接触,所述连接结构的顶部与所述介电层的表面基本齐平。

13.为了解决上述问题,本发明提供了一种半导体结构,采用本发明所述的方法制成,包括:基底,所述基底内形成有隔离器件,所述隔离器件具有凸出于所述基底的金属层;阻挡层,位于所述金属层表面,且所述阻挡层包裹所述金属层的两侧面;介电层,位于所述阻挡层表面;连接结构,形成于所述阻挡层及所述介电层中,且所述连接结构的底部与所述金属层相接触,所述连接结构的顶部与所述介电层的表面基本齐平。

14.在一些实施例中,所述介电层的厚度大于一预设阈值。

15.上述技术方案,通过在隔离器件的金属层表面形成阻挡层,并在阻挡层上的介质层表面形成硬掩膜层,通过两次刻蚀、两次清洗,使刻蚀副产物清洗更彻底,减少连接结构与金属层之间空隙的产生,提高器件性能;同时,在金属层表面形成的阻挡层也可以进一步增加器件的耐压。

16.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。

附图说明

17.为了更清楚地说明本发明具体实施方式中的技术方案,下面将对具体实施方式描述中所需要使用的附图作简要介绍。显而易见地,下面描述中的附图仅是本发明的一些具体实施方式,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

18.图1为现有技术中半导体结构的一实施例的结构示意图。

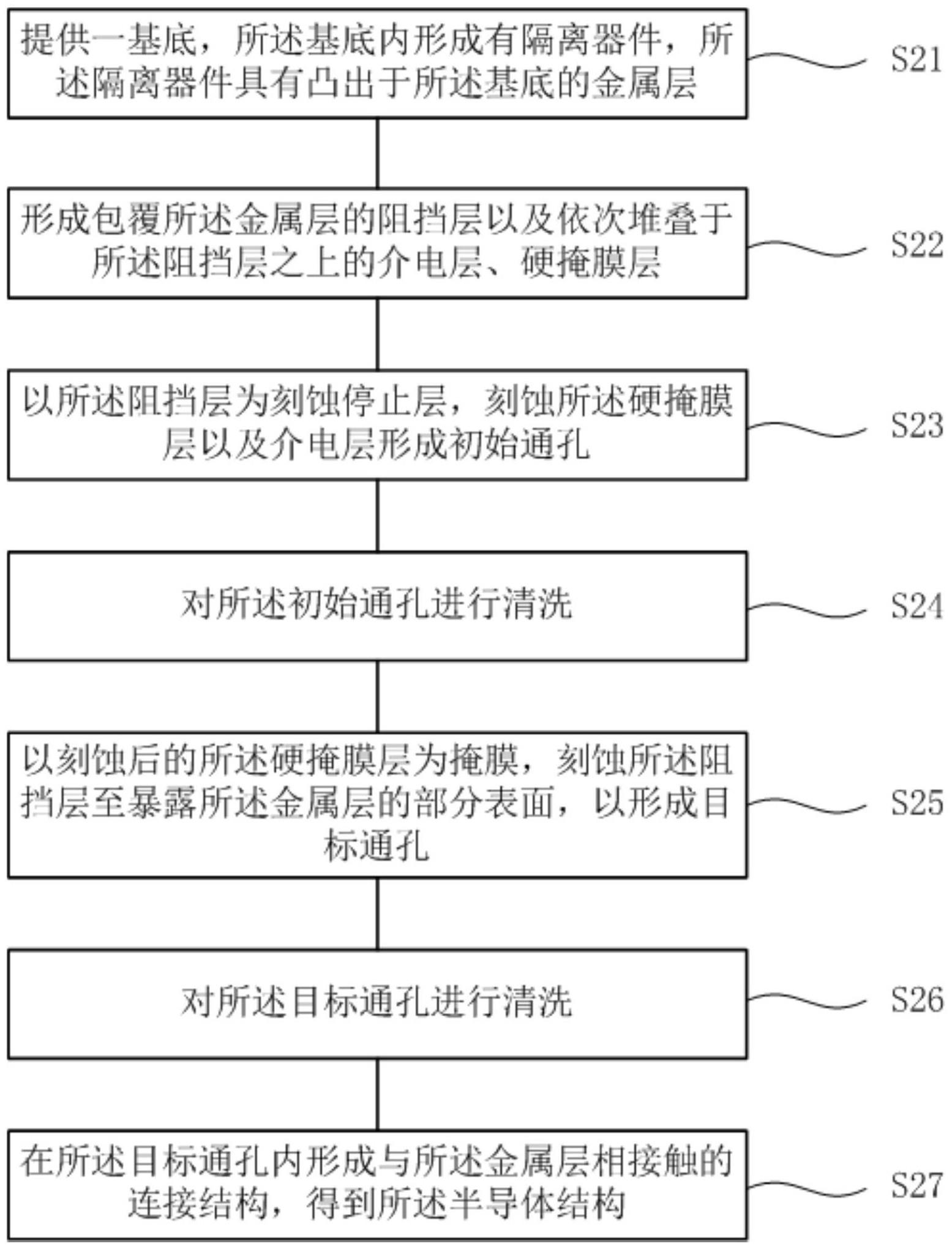

19.图2为本发明所述半导体结构的制备方法的一实施例的步骤流程图。

20.图3a~图3g为本发明所述半导体结构的制备方法的一实施例的工艺流程图。

具体实施方式

21.下面将结合附图对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领

域技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

22.请一并参阅图2~图3g,其中,图2为本发明所述半导体结构的制备方法的一实施例的步骤流程图;图3a~图3g为本发明所述半导体结构的制备方法的一实施例的工艺流程图。

23.如图2所示,本实施例所述半导体结构的制备方法包括如下步骤:步骤s21,提供一基底,所述基底内形成有隔离器件,所述隔离器件具有凸出于所述基底的金属层;步骤s22,形成包覆所述金属层的阻挡层以及依次堆叠于所述阻挡层之上的介电层、硬掩膜层;步骤s23,以所述阻挡层为刻蚀停止层,刻蚀所述硬掩膜层以及介电层形成初始通孔;步骤s24,对所述初始通孔进行清洗;步骤s25,以刻蚀后的所述硬掩膜层为掩膜,刻蚀所述阻挡层至暴露所述金属层的部分表面,以形成目标通孔;步骤s26,对所述目标通孔进行清洗;步骤s27,在所述目标通孔内形成与所述金属层相接触的连接结构,得到所述半导体结构。

24.请参考图3a以及步骤s21,提供一基底30,所述基底内形成有隔离器件,所述隔离器件具有凸出于所述基底的金属层31。在一些实施例中,所述金属层31的材料可以为金属钛(ti)。在其它的实施例中,所述金属层31的材料还可以为氮化钛(tin)。

25.请参考图3b以及步骤s22,形成包覆所述金属层31的阻挡层32以及依次堆叠于所述阻挡层32之上的介电层33、硬掩膜层34。在一些实施例中,所述的形成包覆所述金属层31的阻挡层32以及依次堆叠于所述阻挡层32之上的介电层33、硬掩膜层34的步骤进一步包括:在所述基底30表面沉积阻挡材料以形成所述阻挡层32,所述阻挡层32包裹所述金属层31的表面及两侧面,其中,所述阻挡层32的刻蚀选择比小于所述介电层33的刻蚀选择比;在所述阻挡层32表面沉积介电材料以形成介电层33;在所述介电层33的表面沉积硬掩膜材料以形成所述硬掩膜层34。刻蚀选择比指的是在同一刻蚀条件下一种材料与另一种材料相对刻蚀速率快慢,其定义为被刻蚀材料的刻蚀速率与另一种材料的刻蚀速率的比。高刻蚀选择比的刻蚀工艺,可以仅刻除高刻蚀选择比的那一层材料,而刻蚀选择比小的一层材料不会被刻蚀。

26.在一些实施例中,所述介电层33的厚度大于一预设阈值,通过采用较厚的介电层使得隔离器件达到高耐压。

27.在一些实施例中,形成所述阻挡层32、所述介电层33、硬掩膜层34所述的方法包括但不限于化学气相沉积、等离子体化学气相沉积及原子层沉积。在一些实施例中,所述阻挡层32及所述硬掩膜层34的材料相同。在本实施例中,所述阻挡层32及所述硬掩膜层34的材料可以为氮化硅(sin),所述介电层33的材料可以为二氧化硅(sio2)。

28.请参考图3c步骤s23,以所述阻挡层32为刻蚀停止层,刻蚀所述硬掩膜层34以及介电层33形成初始通孔39。在一些实施例中,所述的以所述阻挡层32为刻蚀停止层,刻蚀所述硬掩膜层34以及所述介电层33形成初始通孔39的步骤进一步包括:在所述硬掩膜层34表面旋涂光刻胶层并进行图案化;以图案化的所述光刻胶层为掩膜、以所述阻挡层32为刻蚀停止层,刻蚀所述硬掩膜层34及所述介电层33至暴露所述阻挡层32的部分表面,形成所述初始通孔39。由于刻蚀形成的所述初始通孔39深度较深,且掩膜版光刻胶层的厚度较厚,在刻蚀过程中产生的大量副产物38难以挥发到外界,残留在所述初始通孔39内。

29.在一些实施例中,刻蚀所述硬掩膜层34以及所述介电层33形成初始通孔39,既可

以采用干法刻蚀也可以采用湿法刻蚀进行所述硬掩膜层34以及所述介电层33的刻蚀。

30.在本实施例中,采用湿法刻蚀对所述硬掩膜层34以及所述介电层33进行刻蚀。以光刻胶为掩膜版,首先采用热磷酸湿法腐蚀工艺对所述硬掩膜层34进行刻蚀,刻蚀至所述介电层33处停止;再以所述硬掩膜层34为掩膜版,采用缓冲氧化物刻蚀液对所述介电层33进行刻蚀,刻蚀至所述阻挡层32处停止。由于磷酸(h3po4)对氮化硅的刻蚀速度远大于对氧化硅的刻蚀速度,因此采用加热的磷酸对所述硬掩膜层34进行刻蚀。所述缓冲氧化物刻蚀液由氟化铵与水混合而成。

31.在其他的实施例中,也可以干法刻蚀对所述硬掩膜层34以及所述介电层33进行刻蚀。刻蚀设备利用辉光放电将惰性气体(如氩气)电离成等离子体,包含带正电的离子和自由电子,在外加电场的作用下加速带电离子,并轰击在所述硬掩膜层34以及所述介电层33,将所述硬掩膜层34以及所述介电层33的原子击出,从而完成刻蚀。

32.请参考图3d步骤s24,对所述初始通孔39进行清洗。在一些实施例中,所述的对所述初始通孔39进行清洗的步骤进一步包括:采用碱性溶液对刻蚀过程中产生的副产物38进行清洗。在本实施例中,所述碱性溶液采用以胺类为主的剥除剂(amine-based stripper)、有机溶剂、抑制腐蚀剂(corrosion inhibitor)和水所组成的碱性溶液。这里的胺类主要是羟胺(hydroxylamine,简称hda)。将所述初始通孔39在温度25℃~40℃下浸泡在碱性溶液中2min,然后利用去离子水清洗以去除残留的碱性溶液,再在氮气环境下干燥。对所述初始通孔39进行清洗后,部分所述副产物38被清除,仍有少量副产物38残留。

33.请参考图3e步骤s25,以刻蚀后的所述硬掩膜层34为掩膜,刻蚀所述阻挡层32至暴露所述金属层31的部分表面,以形成目标通孔37。在一些实施例中,所述的以刻蚀后的所述硬掩膜层34为掩膜,刻蚀所述阻挡层32至暴露所述金属层31的部分表面,以形成目标通孔37的步骤进一步包括:以刻蚀后的所述硬掩膜层34为掩膜,刻蚀所述阻挡层32至暴露所述金属层31的部分表面,形成所述目标通孔37;去除剩余的所述硬掩膜层34。在刻蚀形成所述目标通孔37的过程中,由于仅刻蚀所述阻挡层32,所产生的副产物38较少。此外,由于步骤s23中的光刻胶层已经被去除,所述目标通孔37的底部至所述结构表面的距离减小,刻蚀过程中的副产物38更容易挥发,副产物38残留较少,更容易清除。

34.在一些实施例中,刻蚀所述阻挡层32既可以采用干法刻蚀也可以采用湿法刻蚀进行所述阻挡层32的刻蚀。

35.在本实施例中,采用湿法刻蚀对所述阻挡层32进行刻蚀。以所述硬掩膜层34为掩膜版,采用热磷酸湿法腐蚀工艺对所述阻挡层32及所述硬掩膜层34同时进行刻蚀,刻蚀至所述金属层31处停止。因此采用加热的磷酸对所述阻挡层32及所述硬掩膜层34进行刻蚀。由于所述阻挡层32与所述硬掩膜层34的材料相同,因此刻蚀所述阻挡层32时,所述硬掩膜层34也随之被去除。在一些实施例中,所述硬掩膜层34被完全去除,暴露出所述介质层33的表面。在其它的实施例中,所述硬掩膜层34仍有部分残留,残留的所述硬掩膜层34可以进一步提高器件的耐压及可靠性。

36.在其他的实施例中,也可以干法刻蚀对所述阻挡层32及所述硬掩膜层34进行刻蚀。刻蚀设备利用辉光放电将惰性气体(如氩气)电离成等离子体,包含带正电的离子和自由电子,在外加电场的作用下加速带电离子,并轰击在所述阻挡层32及所述硬掩膜层34,将所述阻挡层32及所述硬掩膜层34的原子击出,从而完成刻蚀。

37.请参考图3f步骤s26,对所述目标通孔37进行清洗。在一些实施例中,所述的对所述目标通孔37进行清洗的步骤进一步包括:采用碱性溶液对刻蚀过程中产生的少量副产物38进行清洗。在本实施例中,所述碱性溶液采用以胺类为主的剥除剂(amine-based stripper)、有机溶剂、抑制腐蚀剂(corrosion inhibitor)和水所组成的碱性溶液。这里的胺类主要是羟胺(hydroxylamine,简称hda)。将所述初始通孔39在温度25℃~40℃下浸泡在碱性溶液中2min,然后利用去离子水清洗以去除残留的碱性溶液,再在氮气环境下干燥。对所述目标通孔37进行清洗后,所述副产物38被完全清除。

38.请参考图3g步骤s27,在所述目标通孔37内形成与所述金属层31相接触的连接结构35,得到所述半导体结构。在一些实施例中,所述的在所述目标通孔37内形成与所述金属层31相接触的连接结构35的步骤进一步包括:在所述目标通孔37内沉积导电材料并平坦化,以形成所述连接结构35,所述连接结构35的底部与所述金属层31相接触,所述连接结构35的顶部与所述介电层33的表面基本齐平。

39.在一些实施例中,可采用化学气相沉积、原子层沉积等工艺在所述目标通孔37内填充导电材料,形成所述连接结构35。所述连接结构35用于连接所述隔离器件的金属层31与外部电路。在本实施例中,所述连接结构35的材料为金属钨。在其它实施例中,所述连接结构35的材料还可以为氮化钛、金属硅化物、铜、以及铜钨合金。

40.上述技术方案,通过在隔离器件的金属层表面形成阻挡层,并在阻挡层上的介质层表面形成硬掩膜层,通过两次刻蚀、两次清洗,使刻蚀副产物清洗更彻底,减少连接结构与金属层之间空隙的产生,提高器件性能;同时,在金属层表面形成的阻挡层也可以进一步增加器件的耐压。

41.基于同一发明思路,本发明还提供了一种半导体结构。

42.所述半导体结构采用本发明图2~图3g所述的半导体结构的制备方法制成。请参阅图3g,所述半导体结构包括:基底30、金属层31、阻挡层32、介电层33、连接结构35。所述基底30内形成有隔离器件,所述隔离器件具有凸出于所述基底的金属层31。所述阻挡层32位于所述金属层31表面,且所述阻挡层32包裹所述金属层31的两侧面。所述介电层33位于所述阻挡层32表面。所述连接结构35,形成于所述阻挡层32及所述介电层33中,且所述连接结构35的底部与所述金属层31相接触,所述连接结构35的顶部与所述介电层33的表面基本齐平。

43.上述技术方案,通过在隔离器件的金属层表面形成阻挡层,并在阻挡层上的介质层表面形成硬掩膜层,通过两次刻蚀、两次清洗,使刻蚀副产物清洗更彻底,减少连接结构与金属层之间空隙的产生,提高器件性能;同时,在金属层表面形成的阻挡层也可以进一步增加器件的耐压。

44.在一些实施例中,所述介电层33的厚度大于一预设阈值,通过采用较厚的介电层使得隔离器件达到高耐压。

45.在一些实施例中,所述金属层31的材料可以为金属钛(ti)。在其它的实施例中,所述金属层31的材料还可以为氮化钛(tin)。

46.在一些实施例中,所述阻挡层32的材料可以为氮化硅(sin),所述介电层33的材料可以为二氧化硅(sio2)。

47.在一些实施例中,所述介电层33的表面还可以包括一硬掩膜层(未图示),其为形

成所述半导体器件的刻蚀工艺中残留的硬掩膜层,可以进一步提高器件的耐压及可靠性。

48.所述连接结构35用于连接所述隔离器件的金属层31与外部电路。在本实施例中,所述连接结构35的材料为金属钨。在其它实施例中,所述连接结构35的材料还可以为氮化钛、金属硅化物、铜、以及铜钨合金。

49.应注意到,在说明书中对“一实施例”、“实施例”、“示例性实施例”、“一些实施例”等的引用指示所描述的实施例可以包括特定的特征、结构或特性,但是每个实施例可能不一定包括该特定的特征、结构或特性。而且,这样的短语不一定指代相同的实施例。此外,当结合实施例描述特定的特征、结构或特性时,无论是否明确描述,结合其它实施例来实现这样的特征、结构或特性都在相关领域的技术人员的知识范围内。

50.通常,可以至少部分地从上下文中的用法理解术语。例如,如在本文中所使用的术语“一个或多个”至少部分取决于上下文,可以用于以单数意义描述任何特征、结构或特性,或可以用于以复数意义描述特征、结构或特征的组合。类似地,至少部分取决于上下文,诸如“一”、“某一”或“该”的术语同样可以被理解为表达单数用法或表达复数用法。另外,术语“基于”可以被理解为不一定旨在表达一组排他性的因素,而是可以替代地,同样至少部分地取决于上下文,允许存在不一定明确描述的其它因素。在本说明书中也应当注意的是,“连接/耦接”不仅指一个部件与另一个部件直接耦接,也指一个部件通过中间部件与另一个部件间接地耦接。

51.需要说明的是,本发明的文件中涉及的术语“包括”和“具有”以及它们的变形,意图在于覆盖不排他的包含。术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序,除非上下文有明确指示,应该理解这样使用的数据在适当情况下可以互换。另外,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。此外,在以上说明中,省略了对公知组件和技术的描述,以避免不必要地混淆本发明的概念。上述各个实施例中,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同/相似的部分互相参见即可。

52.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。