1.本技术涉及注塑机领域,尤其是涉及一种注塑机进料干燥装置。

背景技术:

2.注塑机又名注射成型机或注射机,它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。注塑机主要分为立式、卧式、全电式。注塑机能加热塑料,对熔融塑料施加高压,使其射出而充满模具型腔。

3.塑料颗粒由于长时间的库存,会存在一定的湿度,而如果含有水汽的塑料颗粒进入到注塑机内的内部,由于水蒸气的产生,会导致注塑件缺陷,降低成品率。因此注塑机在进料前都会先对塑料颗粒进行干燥处理,干燥装置包括干燥料斗和用于向干燥料斗中供气的干燥气管,在将塑料颗粒倒入注塑机加工腔内前,干燥气管中的干燥气体吹向塑料颗粒,对塑料颗粒进行干燥处理。

4.在干燥时,塑料颗粒堆积在一起,干燥气体对表面的塑料颗粒进行干燥效果好,越位于里层的塑料颗粒,干燥的效果有限。

技术实现要素:

5.为了提高干燥效果,本技术提供一种注塑机进料干燥装置。

6.本技术提供的一种注塑机进料干燥装置,采用如下的技术方案:

7.一种注塑机进料干燥装置,包括干燥箱和进风管,其特征在于:所述进风管包括上风管和下风管,所述上风管与下风管均与所述干燥箱连通,所述上风管和所述下风管错开设置,所述干燥箱与所述下风管之间设置有用于拦截所述干燥箱内塑料颗粒的拦网;所述干燥箱内设置有筛分组件,所述筛分组件包括沿竖直方向间隔分布的多层筛板,所述多层筛板从上到下目数由小变大,所述干燥箱上设置有用于驱动所述筛板沿竖直方向移动的驱动机构。

8.通过采用上述技术方案,将塑料颗粒投放于干燥箱中后,开启进风管道对塑料颗粒进行干燥处理,上风管和下风管从两个方向干燥箱内吹风,使得位于干燥箱底部的塑料颗粒也与干燥风的直接接触,提高了塑料颗粒干燥的均匀性,进而提高了干燥效果。驱动结构驱动筛板上下移动,将筛板上的塑料颗粒震荡起来,可以加快塑料颗粒筛分的速度,在震荡的同时分开堆积在一起的塑料颗粒,使得扩大塑料颗粒的干燥面积,使得里层的塑料颗粒也能得到干燥,从而进一步提升塑料颗粒干燥效果。

9.因为在熔融塑料颗粒时,若是塑料颗粒的大小不一,较小的塑料颗粒融化后较大的塑料颗粒还未融化,若此时进行注塑,会影响注塑产品的质量,因此设置筛分组件对塑料颗粒进行筛分。拦网的设置用于阻拦塑料颗粒进入下风管,避免下风管堵塞。

10.可选的,所述驱动机构包括多个齿轮,多个所述齿轮均转动连接于所述干燥箱上,相邻两所述齿轮互相啮合,所述齿轮的端面上固定连接有驱动块,所述驱动块与所述齿轮偏心设置,所述筛板搭接于所述驱动块上;所述齿轮与所述筛板()一一对应。

11.通过采用上述技术方案,在将塑料颗粒加入干燥箱后,驱动其中一个齿轮转动带动其他齿轮转动,从而带动多个筛板一起上下,震荡塑料颗粒,筛分塑料颗粒,无需震动器驱动整个干燥箱震动,即可加快筛板的筛分效率。

12.可选的,所述干燥箱和所述筛板之间设置有导向结构,所述导向结构包括导向槽和导向块,所述导向块滑动连接于所述导向槽中。

13.通过采用上述技术方案,在筛板筛分塑料颗粒时,导向块在导向槽中滑动,限制筛板的移动方向。

14.可选的,所述干燥箱内侧设置有用于限制所述筛板最低位置的限位块,所述限位块和所述筛板一一对应设置。

15.通过采用上述技术方案,因为驱动块与筛板没有直接连接,在驱动块向下转动时驱动块可能会于筛板发生分离,驱动块可能会不能及时接触到筛板,因此设置限位块限制筛板上下震荡时的最低位置,提高装置的稳定性。

16.可选的,所述筛板和所述干燥箱的底面均呈倾斜设置,多层所述筛板和所述干燥箱的底面均平行设置;多个所述筛板将所述干燥箱内分隔为多个筛分腔,所述干燥箱上滑动连接有多个启闭门,所述启闭门设置于所述筛板的低端,所述启闭门与所述筛分腔一一对应设置。

17.通过采用上述技术方案,筛板倾斜设置,塑料颗粒在筛分后会从筛板的高端滚动到底端,然后开启启闭门,排出塑料颗粒。经过干燥箱处理后的塑料颗粒已经完成干燥和筛分两道工序,加快塑料处理效率。

18.可选的,所述干燥箱与所述启闭门之间设置有启闭驱动,所述启闭驱动包括启闭气缸,所述启闭气缸的固定端设置于所述干燥箱上,所述启闭气缸的活动端与所述启闭门固定连接。

19.通过采用上述技术方案,在对塑料颗粒干燥后,启动气缸,开启启闭门,使被干燥后的塑料颗粒从筛分腔中排出,便于继续干燥塑料颗粒。

20.可选的,所述干燥箱旁设置有接料斗和与所述接料斗连通的排料管,所述接料斗可沿竖直方向移动,所述排料管设置为伸缩管。

21.通过采用上述技术方案,在开启启闭门前,移动接料斗,使接料斗位于启闭门下方,伸缩管伸缩,然后开启启闭门,使被处理好的塑料颗粒从筛分腔中进入到接料斗中,通过排料管排出,进行下一步处理工序。

22.可选的,所述拦网设置于所述干燥箱的底面上且与所述干燥箱底面位于同一平面上。

23.通过采用上述技术方案,拦网设置于干燥箱的底面上,拦网与干燥箱齐平,避免在干燥箱底板上的塑料颗粒排出时卡住塑料颗粒。

24.综上所述,本技术包括以下有益技术效果:

25.1.通过上风管、下风管和震动组件的设置,可以加快塑料颗粒筛分的速度,在震荡的同时分开堆积在一起的塑料颗粒,扩大塑料颗粒的干燥面积,提升塑料颗粒干燥效果;通过拦网的设置,阻拦塑料颗粒进入下风管,避免下风管堵塞;

26.2.通过限位块的设置,限制筛板上下震荡的最低位置,提高装置的稳定性。

附图说明

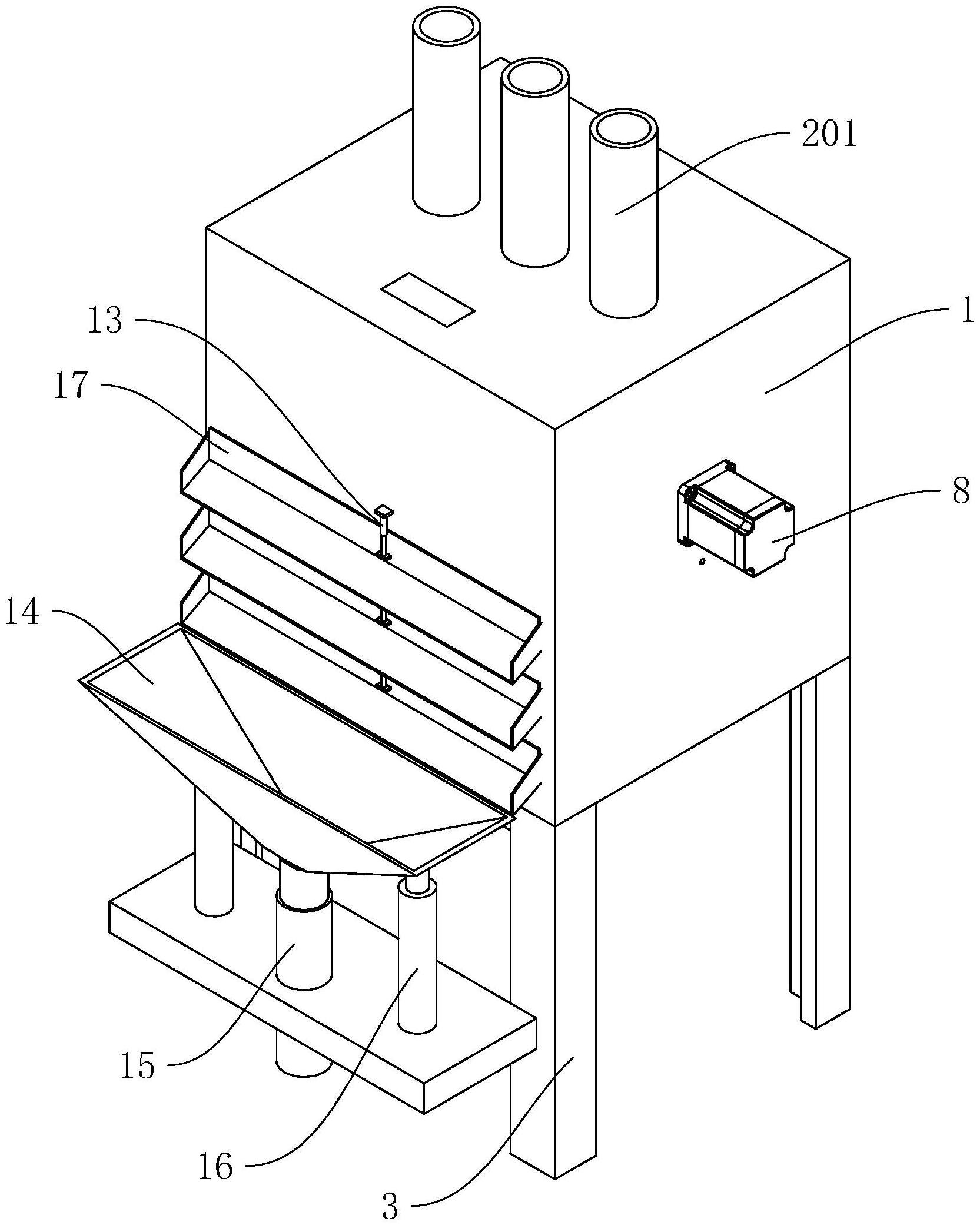

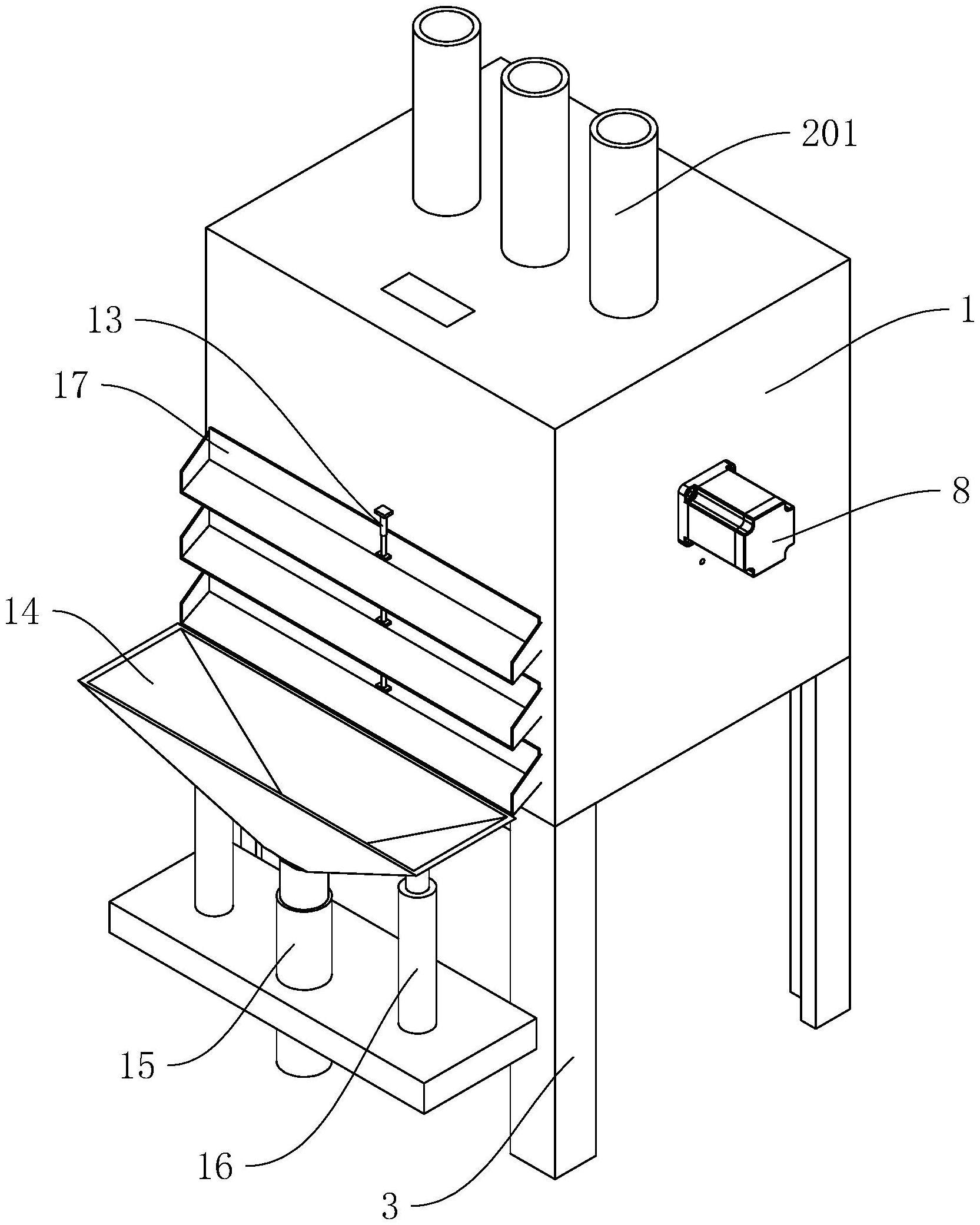

27.图1是本技术实施例的整体结构示意图;

28.图2是本技术实施例干燥箱的内部结构示意图;

29.图3是本技术实施例干燥箱的内部结构示意图

30.图4是图3中a部分的放大结构示意图。

31.附图标记说明:

32.1、干燥箱;2、进风管;201、上风管;202、下风管;3、架体;4、拦网;5、筛板;6、筛分腔;7、齿轮;8、电机;9、驱动块;10、导向槽;11、导向块;12、限位块;13、启闭气缸;14、接料斗;15、排料管;16、接料气缸;17、启闭门。

具体实施方式

33.以下结合附图1-4对本技术作进一步详细说明。

34.本技术实施例公开一种注塑机进料干燥装置,参照图1和图2,包括干燥箱1、进风管2和用于支撑干燥箱1的架体3,干燥箱1固定连接于架体3上。进风管2包括上风管201和下风管202,上风管201与下风管202均与干燥箱1连通,上风管201设置于干燥箱1的顶部,下风管202设置于干燥箱1的底部,上风管201和下风管202错开设置。在本技术实施例中,上风管201设置为三个,下风管202设置为两个。

35.参照图2,干燥箱1与下风管202之间设置有用于拦截塑料颗粒的拦网4,拦网4可拆卸连接于干燥箱1的底面上,拦网4与干燥箱1底面位于同一平面上。

36.参照图2和图3,干燥箱1内设置有筛分组件,筛分组件包括沿竖直方向间隔分布的多层筛板5,在本技术实施例中,筛板5设置为两层,两层筛板5从上到下目数由小变大。筛板5和干燥箱1的底面均呈倾斜设置,多层筛板5和干燥箱1的底面均平行设置,干燥箱1上滑动连接有多个启闭门17,启闭门17设置于筛板5的低端,多层筛板5将干燥箱1内分隔为多个筛分腔6,启闭门17与筛分腔6一一对应设置,启闭门17用于打开和关闭筛分腔6。在本技术实施例中,筛分腔6为三个,启闭门7对应筛分腔6设置为三个。

37.参照图3,筛板5可沿竖直方向移动,干燥箱1上设置有用于驱动筛板5移动的驱动机构。驱动机构包括多个齿轮7,齿轮7均转动连接于干燥箱1上,相邻两齿轮7互相啮合,干燥箱1上设置有用于驱动齿轮7转动的电机8。齿轮7上固定连接有驱动块9,驱动块9与齿轮7偏心设置,筛板5搭接在驱动块9上。

38.参照图3和图4,干燥箱和筛板5之间设置有导向结构,导向结构包括导向槽10和导向块11,导向槽10开设于干燥箱1壁上,所述导向块11固定连接于筛板5侧面。干燥箱1侧设置有用于限制筛板5最低位置的限位块12,限位块12和筛板5一一对应设置,限位块12位于筛板5下方,限位块12固定连接于导向槽10中。

39.参照图1,干燥箱1与启闭门17之间设置有启闭驱动,启闭驱动包括启闭气缸13,启闭气缸13的固定端设置于干燥箱1上,启闭气缸13的活动端与启闭门17固定连接。

40.干燥箱1旁设置有接料斗14和于接料斗14连通的排料管15,接料斗14可沿竖直方向移动,排料管15设置为伸缩管。架体3上设置有用于驱动接料斗14上下移动的接料气缸16,接料气缸16的固定端与架体3固定连接,接料气缸16的活动端与接料斗14固定连接。

41.本技术实施例一种注塑机进料干燥装置的实施原理为:将塑料颗粒投放于干燥箱

1中后,开启进风管2道对塑料颗粒进行干燥处理,上风管201和下风管202从两个方向干燥箱1内吹风,于此同时电机8驱动齿轮7转动,带动筛板5上下震荡,可以加快塑料颗粒筛分的速度,在震荡的同时分开堆积在一起的塑料颗粒,扩大塑料颗粒的干燥面积,从而进一步提升塑料颗粒干燥效果。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。