1.本发明涉及化工冶炼处理技术领域,尤其涉及一种锌冶炼过程电解液开路除杂联合回收锌铟的工艺。

背景技术:

2.金属铟是重要的战略矿产资源之一,是战略性新兴产业发展必不可少的原料,而锌冶炼过程中铟的回收是重要的原生铟来源。目前部分冶炼厂采用氧压浸出技术处理高铁锌精矿,浸出渣经浮选、热滤后,尾渣及硫渣采用富氧侧吹熔炼工艺回收铅锌,同时产出烟尘,部分冶炼厂将其返回主系统。由于烟尘中含铟及氟氯砷锑,一方面造成烟尘附加值降低,另一方面造成氟氯砷锑等有害杂质在系统中循环,不利于后续工序。因此,如何提高烟尘的附加值,同时开路氟氯砷锑等有害杂质成为锌冶炼厂急需解决的问题。此外,在锌冶炼湿法系统中废电解液含酸过剩,且含有大量镁离子,若将废电解液返回主系统,镁离子会对后续电积造成不利影响,主系统酸不平衡、镁含量超标也成为锌冶炼厂需要解决的难题。

3.专利cn 108411128 a公开了一种低品位含铟冶炼渣高效富集铟的方法,其对炼锌底流渣采用高温高酸进行浓浸,再进行中和沉铟回收铟。该方法主要针对炼锌底流渣,且并不涉及锌冶炼中废电解液镁的开路除杂及锌的综合回收。cn 104141046a专利公开了一种对含铟氧化锌烟灰进行铟锌回收的方法,其采用高温挥发富集-高铟烟灰浸出-中性浸出渣浸出-酸性浸出液萃取提铟工艺回收铟,也未涉及锌冶炼中废电解液镁的开路除杂及锌的综合回收。cn 109628745 a专利公开了一种湿法炼锌废电解液脱除镁离子的方法,其采用低温结晶-离心分离法对炼锌废电解液进行除镁,但不涉及铟锌的综合回收。cn 108624755 a专利公开了一种锌湿法冶炼系统中杂质mg、cl开路的方法,其利用锌冶炼企业流程中的氧化锌物料(焙砂、氧化锌烟尘等)处理高氟、氯、镁的硫酸锌溶液,回收锌的同时,开路cl、mg杂质,亦不涉及铟锌的综合回收。

4.鉴于此,有必要将锌冶炼过程中存在的多个问题结合起来考虑,以综合解决铟锌镁回收、系统酸过剩、溶液镁含量超标、氟氯砷锑开路等四大难题,从而提高锌冶炼企业经济效益。

技术实现要素:

5.本发明要解决的技术问题是提供一种处理流程较简单,能同时解决烟尘中铟锌综合回收、氧压浸出炼锌过程系统酸过剩、溶液镁含量超标、氟氯砷锑开路等四大问题的锌冶炼过程电解液开路除杂及回收次氯化锌中锌铟的工艺。

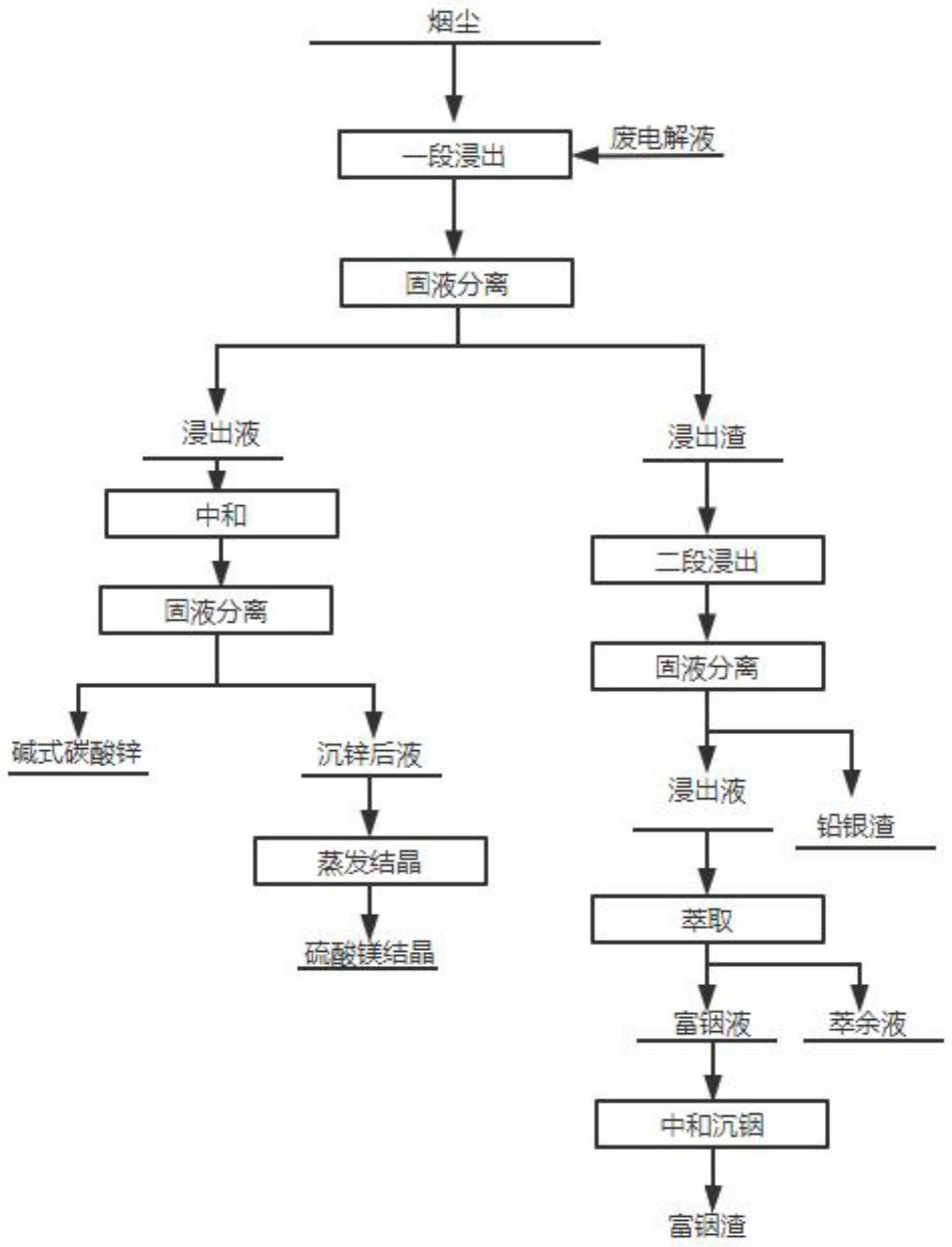

6.为解决上述技术问题,本发明采用如下技术方案:一种锌冶炼过程电解液开路除杂联合回收锌铟的工艺,其特征在于:按以下步骤进行:

7.(1)一段浸出:直接采用锌氧压浸出系统中的含镁废电解液直接对烟尘进行一段中性浸出,其中浸出温度为60~80℃,浸出时间为1~2h,固液分离后获得一段浸出液和一段浸出渣;一段浸出过程中,氧化锌与硫酸反应以zn

2

的形式进入溶液中。一段中性浸出时,

少量的铟以in

3

形式进入溶液中,主要发生如下反应:zno h2so4=znso4 h2o,in2o3 3h2so4=in2(so4)3 3h2o。

8.(2)将步骤(1)得到的一段浸出液进行中和沉锌,其中中和剂为碳酸钠,中和沉锌温度为20~30℃,中和沉锌终点ph为6.8~7.8,固液分离后获得碱式碳酸锌和沉锌后液;该步骤为中和沉锌过程,主要发生如下反应:2zn

2

co

32- 2oh-=zn2co3(oh)2。

9.(3)将步骤(2)获得的沉锌后液进行蒸发结晶,获得硫酸镁结晶;

10.(4)将步骤(1)得到的一段浸出渣进行二段酸性浸出,其中浸出温度为60~80℃,浸出时间为4~5h,浸出液固比为4:1,终点ph为1.0~1.2,固液分离后获得二段浸出液和铅银渣;二段酸性浸出时,锌铟与一段浸出时各元素相同的离子形式进入溶液中,由于一段中性浸出时,锌大部分进入溶液中,铟则随底流进入二段酸性浸出,因此二段酸浸过程中主要是铟的浸出。

11.(5)将步骤(4)获得的二段浸出液进行萃取和反萃,其中萃取剂为10%的p204 90%煤油,相比a/o=2:1,采用负载相与hcl体积比为1:1进行反萃,得到富铟液和萃余液;

12.(6)对步骤(5)获得的富铟液进行中和沉铟,其中沉铟过程首先采用naoh进行预中和,调整ph为1;再利用氧化锌进行沉铟,沉铟ph控制在3.5~4.0,得到富铟渣。沉铟过程主要发生如下反应:2in

3

6oh-=2in(oh)3。

13.步骤(1)所述的烟尘来源于氧压浸出炼锌过程产生的氧压浸出渣,经浮选、热滤后得到的尾渣及硫渣采用富氧侧吹熔炼及烟化工艺回收铅锌过程中所产生;其成分包括:zn:50.5~55%,pb:20.1~27.43%、in:0.3~0.5%、as:0.3~0.35%,sb:0.25~0.28%,f:0.03~0.06%,cl:0.1~0.16%,fe:4.1~6.2%,ag:400~600g/t。

14.步骤(1)所述的含镁电解液成分包括:zn:44.5~47.8g/l,mg:25~28g/l,h2so4:160~170g/l。

15.在步骤(1)中,中性浸出的终点ph控制在4.2~4.4,烟尘中锌浸出率大于80%,铟浸出率小于8%,浸出液固比为4.5:1。

16.在步骤(2)中,通过采用碳酸钠作为沉淀剂,并控制其用量为2.3t/t.zn,使得沉锌率达到98%以上,镁夹带率小于6%。

17.在步骤(2)中,得到的碱式碳酸锌的锌含量大于45%,镁含量小于1.5%,氟含量小于0.009%,氯含量小于0.005%,砷含量小于0.007%,锑含量小于0.002%。

18.其中,在步骤(2)和步骤(4)中,大部分氟和锑进入铅银渣中,部分氯进入碱式碳酸锌中,砷在沉锌后液中。

19.本发明的优点在于:1、本发明采用锌氧压浸出系统中的含镁废电解液直接浸出烟灰,以危废处理危废,避免了废电解液和烟尘分开处理的问题,显著降低了成本、简化了处理工艺,且环保高效;

20.2、本发明开发了氧压浸出炼锌过程烟尘与废电解液协同处理技术,能同时解决烟尘中铟锌综合回收、氧压浸出炼锌过程系统酸过剩、溶液镁含量超标、氟氯砷锑开路四大问题,不仅提高了烟灰的附加值,同时解决了锌氧压浸出工业化生产中的难题。

附图说明

21.图1为本发明工艺流程图。

具体实施方式

22.下面结合附图1通过具体实施例对本发明做进一步说明:

23.实施例1:取某锌冶炼厂的烟灰和废电解液按本发明工艺进行处理,烟灰成分及废电解液成分分别如下表一、表二:

24.表一

[0025][0026]

表二

[0027][0028]

具体步骤如下:

[0029]

(1)、直接采用含镁废电解液对烟尘进行一段中性浸出,其中浸出温度为80℃,浸出时间为1h,浸出液固比为4.5:1,浸出终点ph控制在4.3,固液分离后获得一段浸出液和一段浸出渣,其中zn浸出率为82.1%,in的浸出率为6.8%,f的浸出率为2.3%,cl的浸出率为:49.12%,as的浸出率为:79.5%,sb的浸出率为:4.58%。

[0030]

(2)、将步骤(1)得到的一段浸出液进行中和沉锌,其中中和剂为碳酸钠,其用量为2.3t/t.zn,中和沉锌温度为20℃,中和沉锌终点ph为7.4,固液分离后获得碱式碳酸锌和沉锌后液,其中锌的沉淀率为98.9%,镁的夹带率为5.2%,碱式碳酸锌含锌45.6%,含镁1.16%,含氯0.0012%,含砷0.0068%,含锑0.0019%,含氟0.0089%。

[0031]

(3)、将步骤(2)获得的沉锌后液进行蒸发结晶,获得硫酸镁结晶。

[0032]

(4)、将步骤(1)得到的一段浸出渣进行二段酸性浸出,其中浸出温度为80℃,浸出时间为5h,浸出液固比为4:1,终点ph为1.13,固液分离后获得二段浸出液和铅银渣,其中铅银渣中含氯0.0037%,含砷0.11%,含锑0.42%,含氟0.028%。

[0033]

(5)、将步骤(4)获得的二段浸出液进行萃取和反萃,其中萃取剂为10%的p204 90%煤油,相比a/o=2:1,采用负载相与hcl体积比为1:1进行反萃,得到富铟液和萃余液。

[0034]

(6)、对步骤(5)获得的富铟液进行中和沉铟,其中沉铟过程首先采用naoh进行预中和,调整ph为1.0左右,再利用氧化锌进行沉铟,沉铟ph控制在3.5,得到富铟渣。

[0035]

本实施例中,最终获得品位为45.6%的碱式碳酸锌,品位为63kg/t的富铟渣,锌、铟的回收率分别为:90.1%、82.3%。

[0036]

实施例2:取某锌冶炼厂的烟灰和废电解液按本发明工艺进行处理,烟灰成分及废电解液成分分别如下表三、表四:

[0037]

表三

[0038][0039]

表四

[0040][0041]

具体步骤如下:

[0042]

(1)、直接采用含镁废电解液对烟尘进行一段中性浸出,其中浸出温度为60℃,浸出时间为1.5h,浸出液固比为4.5:1,浸出终点ph控制在4.25,固液分离后获得一段浸出液和一段浸出渣,其中zn浸出率为81.5%,in的浸出率为6.1%,f的浸出率为2.0%,cl的浸出率为:47.12%,as的浸出率为:78.5%,sb的浸出率为4.6%。

[0043]

(2)、将步骤(1)得到的一段浸出液进行中和沉锌,其中中和剂为碳酸钠,其用量为2.3t/t.zn,中和沉锌温度为25℃,中和沉锌终点ph为7.3,固液分离后获得碱式碳酸锌和沉锌后液,其中锌的沉淀率为98.5%,镁的夹带率为5.0%,碱式碳酸锌含锌46.1%,含镁1.10%,含氯0.0011%,含砷0.0065%,含锑0.0019%,含氟0.0087%。

[0044]

(3)、将步骤(2)获得的沉锌后液进行蒸发结晶,获得硫酸镁结晶。

[0045]

(4)、将步骤(1)得到的一段浸出渣进行二段酸性浸出,其中浸出温度为70℃,浸出时间为4.5h,浸出液固比为4:1,终点ph为1.02,固液分离后获得二段浸出液和铅银渣,其中铅银渣中含氯0.0038%,含砷0.12%,含锑0.44%,含氟0.024%。

[0046]

(5)、将步骤(4)获得的二段浸出液进行萃取和反萃,其中萃取剂为10%的p204 90%煤油,相比a/o=2:1,采用负载相与hcl体积比为1:1进行反萃,得到富铟液和萃余液。

[0047]

(6)、对步骤(5)获得的富铟液进行中和沉铟,其中沉铟过程首先采用naoh进行预中和,调整ph为1.1,再利用氧化锌进行沉铟,沉铟ph控制在3.7,得到富铟渣。

[0048]

本实施例中,最终获得品位为45.3%的碱式碳酸锌,品位为62.5kg/t的富铟渣,锌、铟的回收率分别为:89.98%、81.12%。

[0049]

以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。